Способы разделки металлолома

Содержание:

- Разделка лома непосредственно на демонтируемом объекте

- Резка листового металла болгаркой

- Инструмент в деле

- Чем резать металл

- Газовые резаки

- Назначение приспособы для резки металла и ее устройство

- Виды резки металлических листов.

- Термические виды

- Гидроабразивный метод

- Термические способы резки металла

- Разновидности холодной резки

- Как резать листовой металл

Разделка лома непосредственно на демонтируемом объекте

Особо крупные узлы и детали техники, подлежащей демонтажу и сдаче в металлолом, хлопотно и неудобно транспортировать на приёмные предприятия. В таких ситуациях резку проводят непосредственно на объекте, при демонтаже металлоконструкции. Демонтаж металлолома – полностью или по фрагментам — обязателен тогда, когда по условиям безопасности металлоконструкцию необходимо разрезать прямо на месте её нахождения (например, при завалах или иных чрезвычайных ситуациях). Чем режут металлолом на объекте? С этой целью применяют следующие технологии:

Резку на гидравлических переносных ножницах — не каждая организация сможет позволить себе такое оборудование — см. статью про навесные гидравлические ножницы;

Резка металлолома гидравлическими ножницами

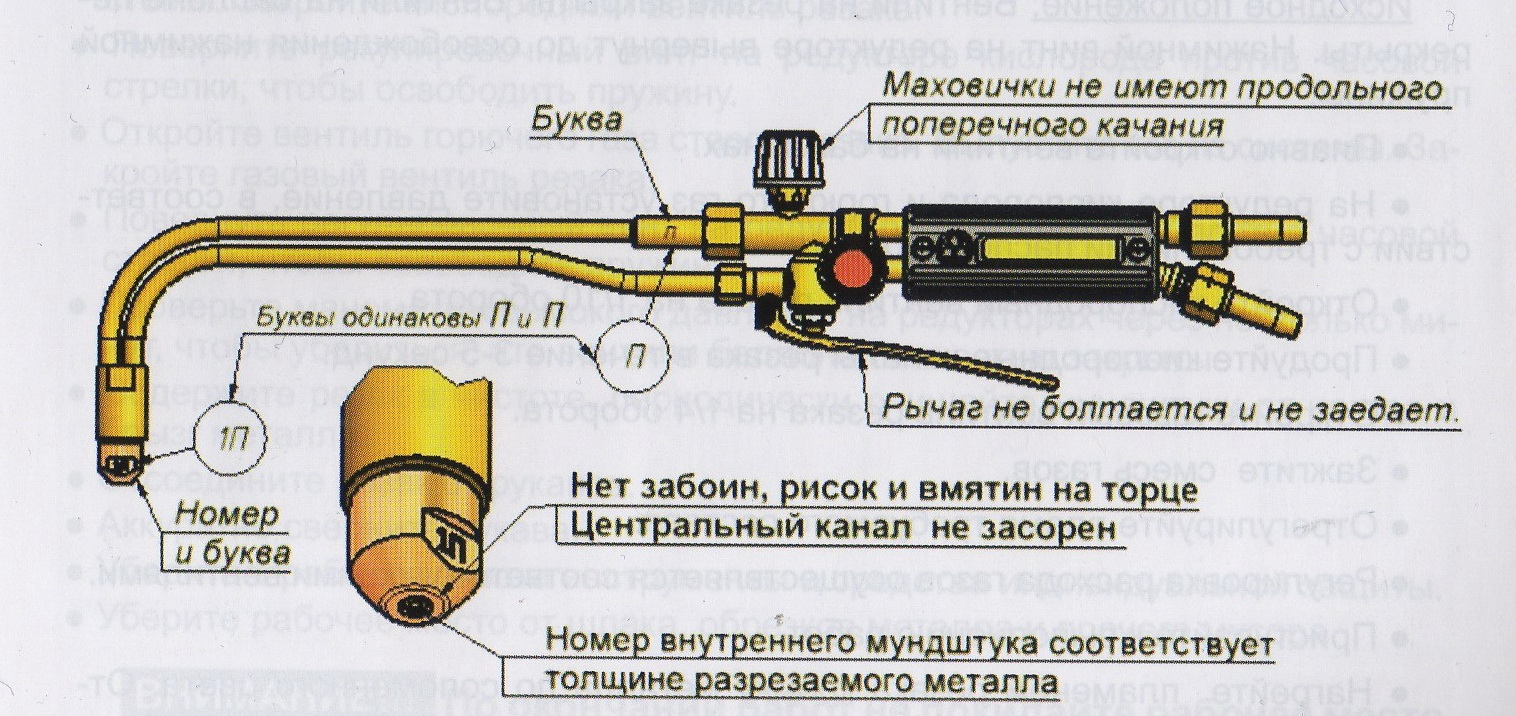

Резку газокислородными резаками;

Резка металлолома кислородом

Резка переносными механическими пилами — болгаркой.

см. видео — можно ли болгаркой разрезать рельс:

В первом случае применяется переносное оборудование, которое включает в себя рычажные ножницы, привод которых осуществляется от гидросистемы любого большегрузного автомобиля. Зев ножниц подобен аллигаторным, но дополнительно снабжается также специальными захватами, которые увеличивают трение, и снижают тем самым подвижность разрезаемого фрагмента во время его разделения. Гидравлические ножницы обеспечивают наиболее точный демонтаж лома.

При отсутствии данного оборудования для разрезки применяют газокислородные резаки. Их нельзя использовать при разборке завалов, но в остальных случаях, когда не требуется высокое качество разделения металла, газокислородная резка достаточно производительна, а применяемые инструменты – компактны и могут использоваться в обстановке, когда на объекте нет источников открытого пламени и взрывоопасных предметов/веществ.

Оборудование для резки газом (кислородом) — кислородный баллон, пропановый и резак

Обычные переносные шлифовальные машины («болгарки»), работающие от аккумуляторного привода – высокопроизводительный способ резки лома на объекте. Количество образующейся стружки в данных обстоятельствах значения не имеет, а качество торцев вполне удовлетворительно для последующей загрузки разрезанного лома в транспортное средство. Эффективность резки определяется ёмкостью аккумуляторной батареи.

Резка листового металла болгаркой

Чтобы резать металл разных видов и толщины, используют соответствующие отрезные круги различной толщины и диаметров. Алгоритм выполнения распиливания листов следующий.

- Для раскроя с помощью болгарки листовой металл предварительно укладывают на ровную поверхность.

- Отмечают мелом (маркером) точные размеры вырезаемых фрагментов на поверхности листа.

- Производят распиливание по отмеченным линиям, не меняя при этом угла первоначального наклона диска к рабочей поверхности, чтобы не произошло его заклинивания и поломки электроинструмента.

Если навыки распиливания листового металла болгаркой отсутствуют, рекомендуется предварительно потренироваться на нежном материале — это даст возможность прочувствовать работу инструмента.

Выполняя резку листа металла, для получения качественного результата следует учитывать такие рекомендации.

- Для улучшения охлаждения необходимо место пропиливания поливать водой, что также увеличит срок использования круга.

- Приступать к разрезанию металла стоит только тогда, когда диск вращается: нельзя включать инструмент, если неподвижный круг соприкасается с поверхностью заготовки.

- Чтобы пилить жесть (тонкий листовой металл) или вырезать разные геометрические фигуры, удобнее применять небольшие, выработанные круги («огрызки»).

- Прижимать болгарку со значительным усилием не следует: резка должна происходить практически только под собственным весом УШМ.

- Если отрезной круг остановится в прорези (при отключении электроинструмента), то возобновлять работу можно только после его извлечения.

Если распиливание листа происходит медленно, следует поменять рабочую насадку. Лишняя нагрузка на углошлифовальную машинку при резе металла приведет к ее перегреву либо заклиниванию вращающегося круга.

Инструмент в деле

При ремонте или строительстве работники сталкиваются с необходимостью проведения отделочных работ: полировкой, шлифованием, зачисткой поверхностей. Без специальных механизмов выполнить данные процедуры достаточно сложно и трудоемко, если не сказать больше.

Обратив внимание на болгарку, попробуем разобраться с назначением инструмента. С помощью рассматриваемого инструмента можно отрезать или зачистить практически любой материал: металл, бетон, дерево и т

п.

Многочисленнее насадки (отрезные круги, диски) позволяют отрезать какую-либо деталь от металлоконструкции, керамическую плитку нужного размера, кирпичи, блоки и т. п. УШМ (угловая шлифовальная машина) вышла в свет благодаря немецкой фирме, более известной под именем AEG. Произошло это в далеких сороковых годах прошлого века.

В СССР инструмент попал спустя несколько десятилетий – в семидесятых. В то время на территории Советского Союза были распространены УШМ болгарского производства (Элпром-Ловеч). Отсюда пришло новое название инструмента – болгарка.

При выборе мощности болгарки, следует помнить, что чем больше мощность инструмента, тем тяжелее им работать.

Сменные насадки:

- Диски;

- Щетки;

- Отрезные круги для чернового шлифования;

- Насадки тарельчатого типа.

Тарельчатые насадки выполнены из пластика (резины), и применяются для тонкого шлифования. Щетки, выполненные и проволоки, используются в очистке металла от ржавчины (на другом материале могут снимать слой краски).

Отрезные круги, кремневые, корундовые, зачастую изготавливаются с одной толщиной 2-3 миллиметра. Такие насадки используются для резки металлических деталей. Алмазные отрезные круги используют для обработки плитки, камня.

В зависимости от диаметра применяемых дисков болгарки используются на: 230 мм, 150 мм, 125 мм,115 мм. Малоразмерными кругами пользоваться достаточно просто, инструмент можно удерживать даже одной рукой. Однако настоятельно рекомендуется вне зависимости от толщины круга использовать защитный кожух. Болгарка держится обеими руками.

Чем резать металл

Ручные инструменты для резки металла делятся на ножницы и ножовки.

Ножницы для резки металла

Ножницы предназначены для резки тонких листов металла толщиной до 1 мм, для более мягких металлов, например, алюминия – до 2,5 мм. Их конструкция вполне соответствует названию: две рукоятки на одном конце и два лезвия не другом. Для удобства при резании и приложении меньших усилий угол крепления лезвий равен 7-12 градусов. Сами лезвия имеют клиновидную форму и заточены под углом 65-80 градусов в зависимости от назначения: меньший угол для более мягкого металла, и наоборот.

По своей конструкции и назначению ножницы рознятся между собой. При этом можно выделить несколько их типов: пальцевые, стуловые, силовые, рычажные, для прямого и криволинейного реза.

Ножницы для прямого реза – самые простые в конструкции и предназначены для резки металла по прямой. Также их используют для вырезания криволинейных деталей большого диаметра. Если же рисунок детали сложный и имеет множество закруглений, для его резки используют ножницы для криволинейного реза. Их особенностью является криволинейная форма ножей.

Аналогом ножниц с криволинейными ножами являются пальцевые ножницы. Они также используются для резки сложных деталей и имеют острые и тонкие лезвия. В зависимости от их взаимного расположения они бывают правого и левого реза.

Для металлических листов большей толщины (до 3 мм) используются стуловые или кровельные ножницы. Их конструкция предусматривает изгиб на рукоятке, которым они крепятся к станку, что позволяет направлять усилие двух рук на вторую рукоять, увеличивая при этом эффективность резки.

Силовые ножницы являются разработкой Н.А. Васильева, в честь которого они и названы. Их более сложная конструкция, состоящая из рукоятей, ножей, шарнира и диска для резки прутьев, позволяет увеличить прикладываемые усилия до двух раз. Ножи у них сменные и крепятся с помощью болтов к рукоятям. Дополнительно прилаженный диск позволяет разрезать еще и металлические прутья, толщиной до 8 мм.

Самыми мощными среди ручных ножниц являются рычажные ножницы. Они крепятся к станку своим основанием, которое вмещает в себя одно из лезвий. Второе лезвие опускается при резке с помощью подвижной рукоятки. Такие ножницы способны разрезать стальной лист толщиной до 4 мм, а более мягкие металлы – до 6 мм.

Резка металла ножовкой

Для более прочных деталей с большей толщиной стоит использовать ножовки. Они представляют собой ножовочное полотно, закрепленное в раме. Ножовочное полотно является сменным элементом. Его можно менять в зависимости от типа и толщины металла. При этом стоит учитывать количество зубьев на полотне и их длину. Зубья на полотне заточены под углом 60° и их можно разводить. Есть разводка по зубу и по полотну.

Ножовочное полотно, как было сказано выше, можно менять. При этом стоит помнить о его натяжении. При замене полотно устанавливается зубьями вперед относительно рукояти рамы.

Работая с режущим инструментом, следует помнить о технике безопасности и правилах эксплуатации, а также правильно подбирать инструмент, исходя из материала, который будет резаться. Правильно подобранный инструмент может сэкономить как деньги, так и силы. Поэтому перед покупкой стоит обратиться за советом к специалистам.

-

Как выбрать акриловую ванну: лучшие производители

Развитие технологий приводит к тому, что появляются новые материалы, которые по совокупности характеристик, как минимум, не уступают старым, а иногда их…

-

Утепление балкона пеноплексом своими руками — инструкция!

Чтобы самостоятельно выполнить теплоизоляцию балкона, не нужно быть опытным мастером или профессиональным строителем. Технология утепления достаточно…

-

Заточка инструментов, как правильно наточить инструменты. Инструмент точило, брусок, оселок, напильник

Заточка осуществляется с помощью таких инструментов, как брусок, точило, оселок и напильник. Для того чтобы работа была выполнена качественно и не…

Газовые резаки

Основой газовой (кислородной) резки является сгорание металлосплавов в потоке чистого кислорода. Перед резкой материал нагревается до температуры горения и окисления.

Таким образом, кислородная резка состоит из двух этапов:

Для нагревания металлического листа, чтобы воспользоваться кислородной резкой, применяются такие горючие газы, как ацетилен, достигающий максимальной температуры сгорания более 3000° (используется для резки рельсов), природный газ, водород, керосин, пары бензина и др.

В таком случае используются резаки небольшой и средней толщины, имеющие конструкцию кислородной горелки.

Газовые резаки включают в себя следующие процессы:

Ручную резку сплавов больших толщин кислородом не во всех случаях возможно сделать резаком.

Для кислородной вариации резки важно правильно выбрать металл с точки зрения температуры плавления, показатель которой не должен превышать температуру возгорания кислорода. Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого

Чаще всего ее применяют для трубопроводов и пр

Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого. Чаще всего ее применяют для трубопроводов и пр.

Суть заключается в том, что на место кислородной резки специальные приспособления беспрерывно подают порошкообразный флюс вместе с кислородом.

Флюс сгорает и образуются оксиды, после чего оксиды начинают плавиться и жидкие текущие шлаки вытекают. В качестве флюса используется мелкогранулированный железный порошок.

А при кислородной резке чугуна еще добавляется доменный феррофосфор. Кислородно-флюсовая резка чугуна и других материалов представлена на видео.

Видео:

При ручной кислородной резке качество работ зависит от правильно расположенного резака над поверхностью металла. Нужно соблюдать угол наклона и скорость, так как при неправильно установленной скорости получается неровный срез.

При резке металла больших толщин до 5 см (как при прокладке трубопроводов) пламя должно направляться непосредственно на кромку, что наглядно представлено на видео.

Мундштук располагается перпендикулярно обрабатываемого материала так, чтобы нагревающее пламя и кислород были вдоль вертикальной грани.

При резке материала больших толщин до 20 см, например, рельсов или трубопроводов, чугуна, резак располагается под углом 75° к горизонтали, как на видео.

Скорость нужно выставить выше средней. Чистота и величина среза зависят от толщины материала.

Если нужно разрезать изделие круглого сечения, то угол наклона резака должен быть большим, а в процессе резки угол нужно постоянно уменьшать до перпендикулярно расположения резака.

При обработке фигурных изделий больших или малых толщин резак должен располагаться исключительно перпендикулярно относительно поверхности металла.

Видео:

Перед использованием кислородного резака поверхность обрабатываемого материала необходимо настроить и подготовить: тщательно очистить от грязи и коррозии.

Для резки используется кислород в баллонах, которые имеют редуктор для регулировки давления.

Кислород и горючий газ поступают в резак по отдельным шлангам. Чтобы не взорвался генератор, который питает резак, на нем должен быть водяной затвор, который наполняется водой до начала работы.

Генератор без водяного затвора использовать запрещено. Кислородная резка представлена на видео в разделе.

Конечно, газовая резка имеет некоторые недостатки, например: неравномерный нагрев металла приводит к деформации, поэтому при прокладке трубопроводов необходимо доверить такую работу специалисту.

Во избежание повреждения рекомендуется придерживаться следующих правил:

Также довольно часто применяется поверхностная кислородная резка, с помощью которой можно вырезать канавки на поверхности металла в виде рельефа.

Поверхностная резка производится резаками моделей РАП-62, РПА-62, РПК-62.

Еще одной разновидностью кислородной резки является разделительная, которая применяется для разреза листового материала, вырезания заготовок и иных работ, связанных с разделением материала на несколько частей.

Для ручной разделительной резки используются такие резаки, как «Пламя-62», РГС-60М.

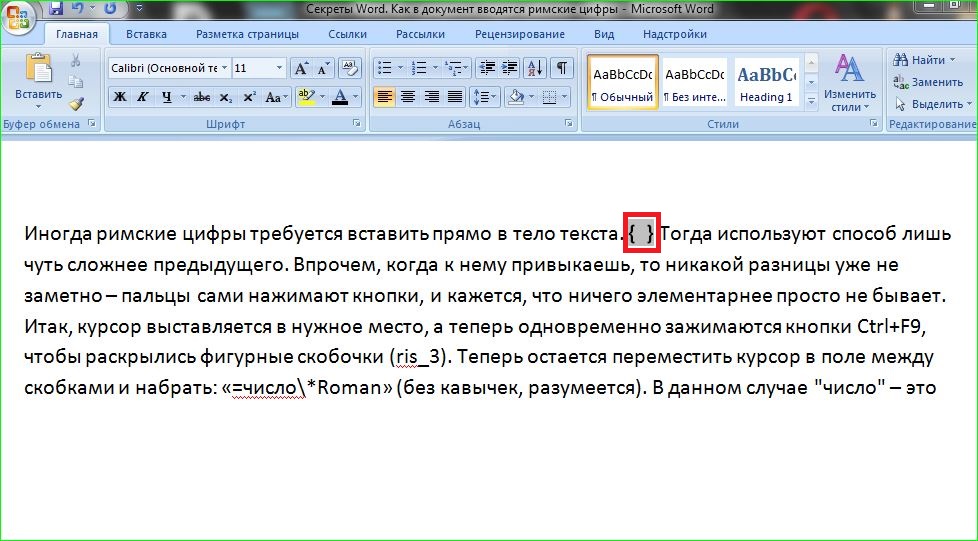

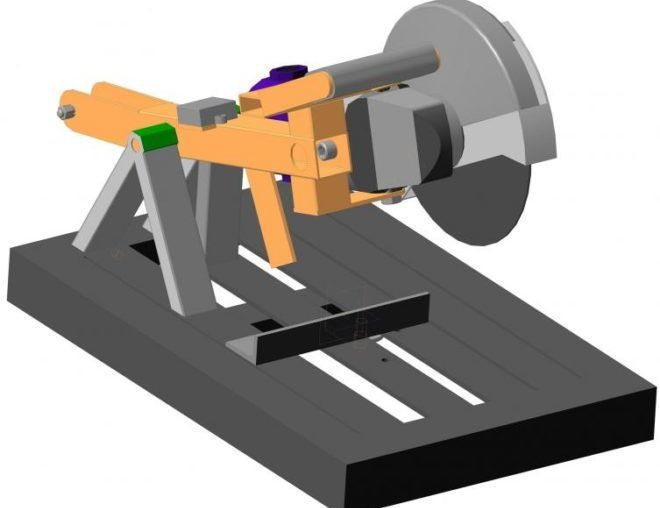

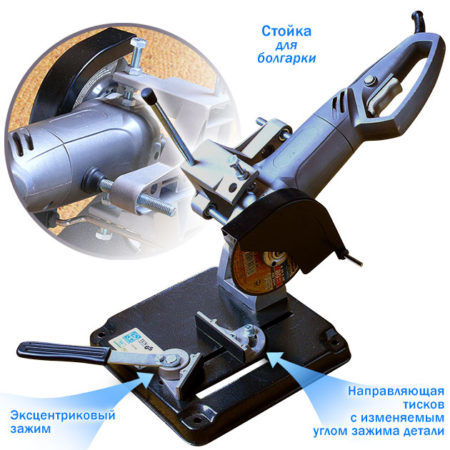

Назначение приспособы для резки металла и ее устройство

Приспособа для болгарки изготавливается для выполнения следующих задач:

- ровная нарезка ножевой стали;

- нарезка долов на клинках.

Приспособа для болгарки

Приспособа для болгарки

Самостоятельно изготовленная приспособа для резки листового металла включает в себя следующие составные части:

- воздухозаборник, удаляющий пыль;

- зажимная каретка с ручкой;

- маятниковый механизм с диском.

Воздухозаборник удаляет пыль. Он подсоединяется к стружкопылесосу при помощи шланга. При работе устройства пыль попадает в шланг и по нему движется в стружкопылесос, который препятствует загрязнению воздуха в помещении.

Зажимная каретка с ручкой состоит из пластины, имеющей толщину 3 мм, длину 15,5 см, ширину 11 см. Посередине пластины имеется резьба М8 для фиксирования ручки. На пластине имеется два пропила. Под пластиной находятся два стальных сечения, внутри квадратов проделаны отверстия с резьбой М6, на резьбу устанавливаются подшипники, под которые в качестве осей используются винты диаметром 6 мм.

Обычно используется 6 винтов для зажимной каретки. Ручка каретки представляет собой съемный механизм, предназначенный для большего удобства при работе с болгаркой. Сама каретка в процессе, когда происходит резка металла, скользит по направляющей.

Каретка для болгарки

Каретка для болгарки

Виды резки металлических листов.

Резка лазером – любой сплав режется с помощью этого способа. Лазер расплавляет металл в определённой точке листа. Этот тип резки имеет главное достоинство – очень хорошее качество разреза. Края разреза не требуют дополнительной обработки. Такая резка обладает очень высокой точностью и позволяет выполнять разрезы очень высокой сложности.

Плюсы:

— Экономия металла;

— Минимум отходов;

— Станок не нуждается в перенастройке;

Минусы:

— Невозможно провести разрез листа толще двух сантиметров.

Резка плазмой – плазмотронная резка сплавов и металлов. Режущая дуга генерируется в плазмотроне, затем ею раскраивается лист токопроводного, конструкционного или высокоуглеродистого сплавов. Он очень распространён, им производится большая доля разрезов.

Плюсы:

— Скорость резки очень высокая;

— Возможность универсального применения;

— Точные разрезы;

— Возможность резать фигурные модели;

— Крайне безопасный способ резки;

Минусы:

— Наибольшая толщина разрезаемого листа – 8-10 сантиметров;

— Дорогое и сложное оборудование;

— Высокие требования к ТО;

— Высокий шум при выполнении разреза;

— Вредные газовые выделения.

Газокислородный разрез – самая старая технология резки металлических листов, применяется уже с начала девятнадцатого столетия. Основана на нагревании металлов выше 1000 градусов Цельсия, делающем возможным сжигать металл под струёй сжатого кислорода. У этого способа есть преимущество перед вышеуказанными способами только в том случае, если режется металлический лист не толще пяти миллиметров.

Плюсы:

— Можно резать металл толщиной до полуметра;

— Высокая скорость проведения процедуры резки;

Минусы:

— Ограниченный спектр металлов, которые возможно резать этим способом.

Гидроабразивная резка (водяная). Струя сжатой до 5000 атмосфер вода, в которой находится примесь песка, быстро разрушает металл. Этим способом изготавливаются крайне сложные в исполнении разрезы, выполнение которых происходит с малейшими погрешностями. Самый большой недостаток этого способа – крайне высокая стоимость процедуры. Час такой работы стоит свыше сорока евро.

Плюсы:

— Не оставляет на разрезанном металле следов резки;

— Маленькие потери разрезаемого материала.

Минусы:

— Высокая скорость изнашивания оборудования.

Также производится рубка металла с помощью гильотины – специальные металлические ножи делают ровный разрез. Осуществить его можно как продольно, поперечно, квадратом либо кругом. Минус этого способа состоит в том, что не имеется возможности фигурной резки заготовок, также невысокая точность на срезах.

Ленточнопильная резка – очень удобный метод нарезки металлических листов, если принимать во внимание относительно недорогую себестоимость оборудования. Кромка резки, сделанной на станке, не требует никакой дополнительной обработки

Этот метод имеет минус в отсутствии невозможности проведения фигурной резки. Этим способом изготавливают заготовки для токарной обработки.

Резка с помощью болгарки. Обладающий невысокой точностью популярный метод резки. Крайне низкопроизводительный способ резки.

Термические виды

Термические резки листового металла базируются на термическом воздействии, после чего место среза плавится и сгорает. Основными методами являются газовая, плазменная и лазерная резка.

Газовая резка

Резка и гибка с применением кислородных и горючих газов имеет доступные цены. Метод применим не для всех материалов. Может выполняться и фигурная резка.

Условием качественной резки является температура сгорания металла, превышающая температуру плавления.

Такая температура достигается с помощью смеси горючего газа и кислорода.

Для качественного среза должен быть правильно отрегулирован объем подачи газа и скорость движения резака.

В основном такой метод используется для монтажных работ, в производстве металлоконструкций.

Видео:

Метод не лишен и недостатков, к которым можно отнести большую ширину швов и последующую обработку.

Также при неравномерном прогревании поверхности происходит деформация и ухудшение качества металла.

Плюсом является возможность обработки изделий толщиной до 20 см, при срезе в 2,5 мм.

Плазменная резка

Плазменная резка листового металла является современным методом, в котором вместо резца используется струя плазмы.

Основой метода является использование газообразных веществ в высокотемпературном плазменном состоянии, получаемого под влиянием электродугового разряда.

Резка может производиться двум способами: струей и дугой. При обработке дугой лист включается в цепь, дуга образуется между металлом и электродом. При обработке струей резка формируется между двумя электродами.

В качестве плазменного резака могут выступать самодельные приспособления

Далее в рабочее сопло осуществляется подача плазмообразующего газа в виде сжатого воздуха. Температура плазмы может подниматься до 30000°.

Плазменная резка используется для резки и гибки разных металлов толщиной до 20 см.

Благодаря высокой температуре отсутствует тепловое воздействие на участки, находящиеся рядом со срезом, что предотвращает деформацию листа, а также не ухудшает характеристики металла.

Видео:

Особенно это важно при работе с нержавейкой. Может выполняться и фигурная резка

Плазменная резка и гибка своими руками производятся ручными устройствами, при которых начало резки — момент появления плазменной дуги.

В течение процесса между соплом плазмотрона и металлом нужно поддерживать расстояние до 15 мм.

Лазерная резка

Лазерный станок для резки и гибки металла является новейшим оборудованием. Лазерная резка листового металла основана на тепловой энергии узкосфокуссированного лазерного луча.

Основными достоинствами технологии можно назвать точность, чистоту обработки, тонкий срез.

Метод используется для ювелирных и других изделий, которым требуется сложная фигурная резка и гибка. Метод целесообразно использовать для металла толщиной не более 15 мм.

Суть метода заключается в следующем: высокоинтенсивный лазерный луч наводится на металл, нагревая изделие.

После чего поверхность начинает плавиться в месте контакта, а прилегающие участки тоже нагреваются, но не деформируются и не теряют свои характеристики. Двигаясь, луч создает тонкую линию среза с ровными краями.

Видео:

Инструмент для лазерной резки представлен координатными столами, сопрягающимися с головкой, управляемой микропроцессорами.

Лазерные станки прекрасно обрабатывают хрупкие изделия, твердосплавные материалы.

Обработка листового металла осуществляется различными способами (роликовый нож, станки, резаки и пр.), из которых можно выбрать подходящий вариант резки и гибки своими руками. А для гибки могут использоваться самодельные приспособления.

Гидроабразивный метод

Разрезание изделий гидроабразивным методом имеет следующее определение: раскрой материала путем воздействия на него смеси песка и воды, подаваемых под давлением через узконаправленное сопло. Песок в сочетании с водой способны разрезать металлоизделия, имеющие толщину 30 см.

Способ относится к числу инновационных. После раскроя детали нет необходимости в дополнительной обработке ее краев.

Скорость гидроабразивной резки

Скорость гидроабразивной резки

Указанный способ не относится к горячему методу разрезания металлоизделий, поскольку при нем отсутствует термическое воздействие на обрабатываемую деталь. Благодаря этому разрезание может быть выполнено без деформации изделия.

Главным недостатком гидроабразивного метода является невозможность резки металлов, подверженных коррозии. Применяемое оборудование имеет высокую стоимость и не всегда доступно для частных нужд.

Видео по теме: Станок гидроабразивной резки WTJ

Подборка вопросов

- Михаил, Липецк — Какие диски для резки металла использовать?

- Иван, Москва — Какой ГОСТ металлопроката листовой стали?

- Максим, Тверь — Какие стеллажи для хранения металлопроката лучше?

- Владимир, Новосибирск — Что значит ультразвуковая обработка металлов без применения абразивных веществ?

- Валерий, Москва — Как выковать нож из подшипника своими руками?

- Станислав, Воронеж — Какое оборудование используют для производства воздуховодов из оцинкованной стали?

Термические способы резки металла

Газовый способ

При такой технологии разрезания металлических изделий используется высокая температура горения газа, а в применении источников электроэнергии необходимости нет, при этом различают следующие ее виды:

Кислородная резка

При такой резке происходит горение металла в кислороде, направляемом в виде струи, которая благодаря своему напору удаляет образующиеся оксиды. При этом не происходит расплавления металла: он горит, оставаясь твердым, в результате чего рамки среза получаются ровными.

Кислородно-флюсовая резка

Такая технология разрезания металла предполагает подачу в область реза флюса в виде порошка. Процесс резания облегчается при этом за счет того, что флюс оказывает на него тройное воздействие:

А) химическое;

Б) термическое;

В) абразивное.

Кислородно-копьевая резка

При таком способе разрезания металла высокая температура обеспечивается за счет сгорания специального кислородного копья, представляющего собой стальную трубку, по которой в зону резки подается кислород.

Основные преимущества газовых способов резки:

А) низкая стоимость;

Б) простота процесса;

В) можно разрезать металлоизделия большой толщины.

Основные недостатки газового метода резки:

А) невысокая точность;

А) повышенный расход материала;

В) требуется дополнительная обработка краев разреза;

Г) незначительная скорость резки;

Д) термическая деформация обрабатываемых изделий.

Газоэлектрическая резка

В этом случае применяется источник электроэнергии. Удаление расплава, образующегося в рабочей зоне, осуществляется с помощью газовой струи. Газоэлектрическая резка может быть двух типов:

А) воздушно-дуговой (при этом расплавленный металл удаляют, используя струю воздуха, подающуюся под большим давлением);

Б) кислородно-дуговой (в этом случае осуществляется подача струи кислорода, вызывающей сгорание нагретого электрической дугой металла и выдувание образующихся оксидов за пределы зоны резки).

Главным недостатком газоэлектрической резки является возникновение науглероживания материала в рабочей области, как следствие горения угольных электродов. Ее используют в основном при необходимости устранить дефекты, имеющиеся у сварных швов.

Плазменная резка металла

Плазменная резка

При таком методе режущим инструментом является создаваемая особым устройством, называемым плазмотроном, струя плазмы с температурой 5—30 тысяч градусов.

Имеются два варианта плазменной резки:

1) с применением высокотемпературной плазменной струи (в этом случае дуга образуется между металлическим наконечником плазмотрона и окончанием электрода, но сама обрабатываемая деталь не является частью электрической цепи);

2) с использованием плазменно-дуговой резки (дуга при этом методе возникает между несгорающим тугоплавким стальным электродом и поверхностью разрезаемого металла).

По сравнению с газовой резкой использование для разрезания металла плазмы дает ряд преимущества, так как обеспечивается:

А) высокая скорость резания;

Б) универсальность применения;

В) точное высококачественное разрезание металлических изделий;

Г) разделка металлов без необходимости применения дорогостоящих газов;

Д) возможность производить резку по сильно искривленному контуру;

Е) более высокая экологическая безопасность.

Недостатки:

А) сложность оборудования и его техобслуживания;

Б) невозможность разрезать изделия с толщиной, превышающей 8—10 см;

В) высокий уровень шума;

Г) дороговизна.

Существуют и другие термические методы разрезания металлов (например, такие, как лазерная или криогенная резка), но они не нашли широкого применения из-за сложности и высокой стоимости используемого оборудования.

Разновидности холодной резки

Указанный прием имеет ряд достоинств, среди которых:

- высокая точность результата;

- экономичность;

- ровность краев разреза.

Основной недостаток заключается в изготовлении только прямолинейных разрезов.

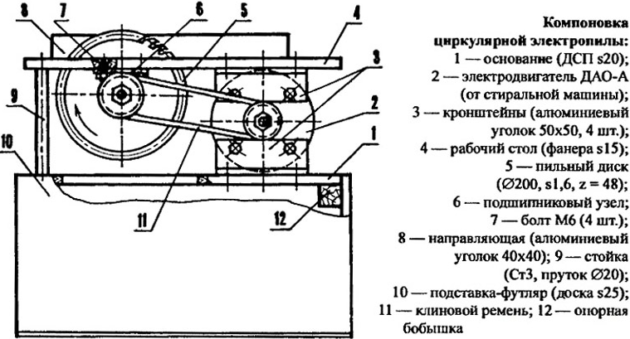

Резка металла циркулярной пилой позволяет делать качественные и точные разрезы с возможностью контролировать их угол. Главный недостаток инструмента в оставлении после себя большого количества отходов. Пила работает при сравнительно небольшой скорости. Она не позволяет резать детали на значительную глубину.

Нарезание элементов при помощи болгарки используется для профильного проката. Болгарка не оставляет на обработанном материале окислов и окалин. После металлообработки остается мало отходов. Данный способ обладает низкой производительностью по сравнению с другими вариантами.

Рубка гильотиной имеет ряд ограничений касательно деталей со сложной конфигурацией, но считается самым недорогим и эффективным методом металлообработки.

Конструкция гильотинного станка

Конструкция гильотинного станка

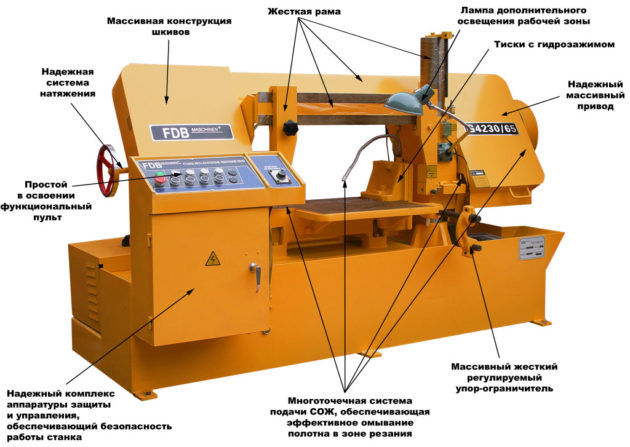

Использование ленточнопильного станка считается наиболее универсальным вариантом для обработки любых металлических деталей. Аппарат позволяет проводить работы под любым углом, избегая серьезных потерь тепла. В результате конечный продукт имеет идеальные кромки. Станок используется только для изделий с определенными размерами.

Конструкция ленточнопильного станка

Конструкция ленточнопильного станка

Как резать листовой металл

Листовой металл — распространенный строительный материал, который используется для изготовления заборов, водоотливов и козырьков. Часто в продаже можно найти уже готовые изделия из оцинкованной стали, такие как коньки или трубы для отвода дождевой воды с крыши. Но как быть, если изделие нестандартного размера и необходима резка листового металла своими руками?

Инструменты для резки листов металла

Изначально при выборе инструментов нужно определиться с задачами. Имеет значение не только количество работы, но и временные рамки, аккуратность среза и возможность повреждения защитного покрытия. На стройке часто пользуются электроножницами. При этом не стоит ожидать очень ровного края. Преимущество такого аппарата – скорость проведения работ.

Как ровно отрезать лист металла? В домашних условиях проблема решается достаточно просто – применением ножниц по металлу. Но этот метод требует много времени и физических сил. Не подойдут ножницы, если нужно вырезать длинные полосы. Наиболее ровный срез можно получить, используя шлицевые ножницы. Такой инструмент достаточно дорогой и его обычно используют профессионалы.

Оборудование для резки профилированного и оцинкованного листа:

- болгарка;

- низкооборотная пила;

- электроножницы;

- ножовка;

- лобзик по металлу.

Как болгаркой резать лист металла

Одним из самых быстрых способов раскроить оцинкованный лист считается резка болгаркой. Среди недостатков такой обработки — рваные края, которые придется дополнительно зачищать и выравнивать.

Болгарка не подойдет для резки профнастила, так как искры во время резки могут повредить полимерное покрытие.

Но для несложных работ, которые не требуют высокой точности и аккуратности, болгарка вполне подойдет.

Обратите внимание, при использовании такого электроинструмента приобретите специальный диск, который не повредит защитного покрытия на листе оцинковки. После резки профнастила края нужно зачистить и покрыть специальной краской

Таким оборудованием можно воспользоваться, если вы строите сарай из профлиста или делаете козырек

После резки профнастила края нужно зачистить и покрыть специальной краской. Таким оборудованием можно воспользоваться, если вы строите сарай из профлиста или делаете козырек.

В таком случае вам не придется приобретать специальный и дорогостоящий инструмент.

Правила при работе с болгаркой:

- выбирайте диски с твердосплавными зубьями;

- работайте на низких оборотах;

- места среза обработайте специальным антикоррозийным покрытием.

Электролобзик

Если необходимо вырезать круг в листе металла, стоит воспользоваться электролобзиком. Он работает довольно быстро, поэтому аккуратное отверстие вы получите за считанные минуты. Среди недостатков оборудования – шум и возможность появления обгорелого края при обработке профлистов.

Тонкости работы электролобзиком:

- необходимо использовать пилы с мелкими зубьями;

- нужно выбирать возвратно-поступательный режим;

- необходимо контролировать наклон режущей части;

- быстрый выход из строя расходных материалов.

Чем и как изготовить отверстие в листе металла?

Все зависит от размера отверстия. Если диаметр небольшой, подойдет дрель. Если необходимы отверстия большого размера, применяются специальные коронки на дрель

Обратите внимание, на материал из которого изготовлена конка. Для обработки профлиста стоит использовать насадки с твердосплавным покрытием

Обработка должна проводиться без повышения температуры.

Для изготовления отверстия большого диаметра используется электролобзик. С этим инструментом не составит особого труда вырезать круг большого диаметра. Во время работы применяйте пилу с мелкими зубьями