Станки для резки и ковки металла в том числе листового

Содержание:

- Советы по изготовлению простейшего станка

- Зачем нужны отрезные станки

- Пусковое устройство для самодельного станка

- Виды резки металла

- Изготавливаем станок своими руками

- Настройка и регулировка инструмента

- Самодельный отрезной станок подробная инструкция сборки

- Эксплуатация самодельного станка

- А теперь по порядку процесс изготовления стойки для УШМ.

- Как изготовить более мощный аппарат

- Виды торцовочных пил, какие в них различия

- Преимущества и недостатки

- Возможные неисправности и ремонт

- Как сделать электрическую торцовочную пилу своими руками

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

Зачем нужны отрезные станки

Дачные участки всегда требуют мелких починок: выполнить замену обветшалого от времени стойки парника, сделать оградку для земельного участка из металла, починить садовую тачку или тележку — резка металла под прямым углом или со скосом нужна всегда. Выполнить заготовки для любых металлических изделий проще и более оперативно за счет станка.

Дачные участки всегда требуют мелких починок: выполнить замену обветшалого от времени стойки парника, сделать оградку для земельного участка из металла, починить садовую тачку или тележку — резка металла под прямым углом или со скосом нужна всегда. Выполнить заготовки для любых металлических изделий проще и более оперативно за счет станка.

С помощью отрезных машин можно сделать распил любых материалов: сталь, чугун, медь. Резка производится под углами 45º и 90º. Собственноручно можно сделать изделия из труб всех диаметров. Как правило, отрезные механизмы применяются для порезки на мерные длины полуфабрикатов.

Оборудование по металлу можно применять и для проведения обработки прочих материалов, исключив при этом работу резака. Станок, сделанный собственными руками, компактный, есть возможность установить его под навесом, а в зимнее время переставить его в рабочее помещение.

Нужна ровная и жесткая поверхность с освещением. Подобный уголок можно отыскать на участке любого сооружения. Применяются цельносварные и разборные конструкции оборудования. Для того, чтобы уменьшить издержки на изготовление, приспособление можно периодически давать соседям на временное использование.

Пусковое устройство для самодельного станка

На этом компоненте остановимся подробнее. Существует старый добрый вариант пусковой кнопки ПНВ 30-У.

Принцип действия следующий – для старта прибора требуется с усилием нажать кнопку «пуск». Для отключения – просто слегка коснуться кнопки «стоп», которая находится выше пусковой клавиши. Для аварийного отключения очень удобно и безопасно.

Существуют и современные интерпретации. Принцип действия тот же – кнопка выключения более доступна, чем пусковая.

Самым безопасным способом включения болгарки на отрезном станке – не фиксируемая педаль. Управление производится ногой, обе руки в момент пуска свободны. В случае нештатной ситуации просто убираем ногу с педали – инструмент обесточен.

Разумеется, это удорожает конструкцию, но вопросы безопасности не имеют стоимости в денежном эквиваленте.

ВАЖНО! Запрещено включать режущий, пилящий и сверлящий инструмент методом соединения вилки с розеткой.

Конструкций придумано достаточно много, с использованием разных материалов – дерево, текстолит, металлический профиль. На наш взгляд, наиболее удачным в плане безопасности и точности работы является самодельный станок, выполненный из стальной профилированной трубы.

Виды резки металла

Фото станка для резки листового металла

Стоит подумать, нужны ли вам ножовочные полотна по металлу для станков, либо вы обойдетесь обычной водой, чтобы своими руками выполнить обработку металла.

Для каждого вида станка есть своя инструкция, обслуживание и нюансы работы своими руками. Резка листового металла или толстостенных заготовок требует применения определенных устройств. Какие из них подойдут для поперечной холодной резки, а где лучше воспользоваться горячими методами, попробуем определить.

Резка металла — это отделение его частей для получения требуемых по форме, размеру и прочим параметрам заготовок.

При этом резка бывает трех типов:

- Механическая. Здесь резка листового металла осуществляется своими руками или специальными приспособлениями — ножницы, пила или резцы;

- Ударная. Данная классификация предусматривает отдельный тип металлообрабатывающих инструментов, способных рубить элементы листового металла;

- Термическая. Эта классификация оборудования предусматривает уже вариант не холодной обработки, как в двух предыдущих случаях, а горячей. Разделение листового металла или других заготовок осуществляется путем нагрева.

Также стоит принять во внимание форму и характер осуществляемого реза листового, сортового и литого металла. В этом случае классификация предусматривает следующие варианты устройств

- Разделительные. Делят заготовки из листового металла на несколько частей.

- Поверхностные. Служат для получения отверстий, пазов и прочих вариантов обработки.

- По шероховатости. Подготовительная и чистовая обработка, не предусматривающая дальнейшее фрезерование.

Изготавливаем станок своими руками

Покупное оборудование отличается функциональностью и позволяет осуществлять распил различных материалов. Однако оно имеет высокую стоимость, которая попросту не по карману большинству домовладельцев. Впрочем, можно с легкостью изготовить такой отрезной станок из обычной болгарки, при этом такое оборудование будет отличаться функциональностью и простотой в использовании.

Вариант выполнения отрезного станка с использованием болгарки имеет ряд преимуществ. В первую очередь, это возможность выполнения стационарного и мобильного инструмента, при этом такие агрегаты просты в использовании и могут применяться для работы с деревом и металлом. Отметим и доступную стоимость необходимых элементов для выполнения основы и кронштейна, на котором будет крепиться режущая головка станка.

Настройка и регулировка инструмента

В предварительной настройке нуждается абсолютно любая пила, независимо от фирмы и модели. Это, как первое техническое обслуживание. Основное, что требуется от пилы, это точность угла под наклоном и с поворотом. Любую пилу можно доработать, усовершенствовать и повысить её класс. Снимите с инструмента все дополнения и расширения, например, прижимы. Вам понадобится скальпель или небольшой нож с негнущимся лезвием. Литьё сопровождается образованием облоя, который нужно срезать, если он мешает техническому обслуживанию.

Боковой упор

- Поднимите пильный узел. Снимите боковой упор.

- В некоторых пилах он не имеет прямого угла со станиной. Упор соприкасается с основанием в двух точках. Базы этих точек должны быть вертикальны поверхности. Если прямого угла нет из-за неравномерного слоя краски или заусенца, отшлифуйте базовые поверхности. Сначала срежьте облой, если он есть.

Вертикальный угол между поверхностью упора и базой

- Произведите шлифовку на дисковом станке или на наждачной бумаге. Положите её на стол и притирайте упор продольными движениями.

- Сделайте небольшую фаску в местах соприкосновения с основанием. Чтобы сюда прятались стружки, неизбежно возникающие при пилении. Это нужно для того, чтобы стружка не мешала образованию нужного угла среза.

Фаска для скопления стружек

- Установите упор на место. Крепёжные отверстия упора сделаны продолговатыми для регулирования. При установке его можно двигать вперёд-назад и вращать.

Крепёжные отверстия сделаны продолговатыми для регулировки

Узел фиксации поворота

У торцевых пил два вида лимба. На одном линейка — съёмный элемент. На другом она не демонтируется, и сам лимб имеет прорези под часто используемые углы.

Лимб с прорезями для быстрой установки углов

Шток для фиксации имеет конусную заточку и входит не полностью в прорези лимба.

Шток фиксации

- Поднимите клавишу фиксации. Шток освободится.

Клавиша фиксации

- Открутите пластины узла фиксации. Снимите их. Извлеките шток. Подпилите его заострённый конец так, чтобы он плотно входил в прорезь.

Пластины узла фиксации

- Установите узел на место.

Как зафиксировать произвольный угол

Бывают ситуации, когда нужно поставить угол, отличающийся на 1–2 градуса от фиксированного значения. При установке такого угла происходит срыв и фиксация величины, которая нам не нужна. Чтобы этого не произошло, нужно закручивать ручку фиксации при нажатой клавише.

Выставление угла 90 градусов в горизонтальной плоскости

Чаще всего пользователи прикладывают угольник к диску и основанию. Это неправильный способ по трём причинам:

- при монтаже оснастки мог попасть мусор и оснастка установилась неровно;

- сам диск оказался деформированным;

- когда мы прикладываем угол к оснастке, достаточно лёгкой нагрузки, чтобы диск немного качнулся.

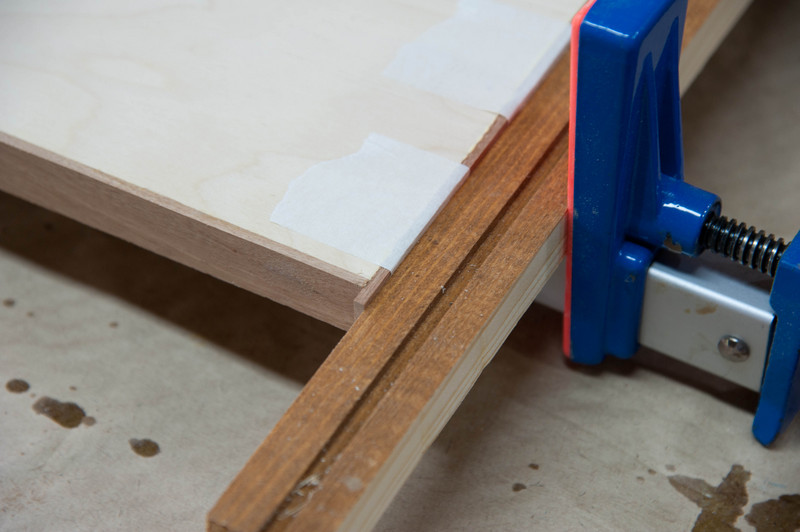

Подготовьте кусок фанеры, тонкую рейку, рейку толщиной 10 мм и двухсторонний скотч.

- Возьмите кусок фанеры и закрепите его на основании двухсторонним скотчем в трёх точках.

- Между фанерой и боковым упором положите тонкую рейку. Она создаёт дистанцию для того, чтобы потом расфиксировать винты и подвигать упор в нужном направлении.

- Сделайте контрольный рез. От него вы будете выставлять угол.

- Уберите рейку и ослабьте винты упора.

- Чтобы ровно спозиционировать угольник относительно линии реза, воспользуйтесь рейкой толщиной около 10 мм.

- Прижмите её к фанере, а потом к ней прижмите угольник.

Позиционирование угольника с помощью рейки

- Выставьте боковой упор и зафиксируйте его. Уберите фанеру и рейку. Сделайте контрольный рез.

- Переверните одну деталь и прижмите резом к другой. Приложите угольник. Покачайте каждую деталь и проверьте, нет ли зазора. Если он есть, то вы увидите, в какую сторону нужно повернуть боковой упор. Теперь для его регулировки достаточно открутить один винт.

Выставление других углов

Настройка других углов с помощью фанеры

Настройка для резки под наклоном

- Возьмите брусок и поставьте вертикально. Сделайте рез. Проверьте совмещение деталей.

Контрольный рез для настройки под наклоном

- Если требуется настройка, то не нужно использовать рейку. В задней части торцевой пилы есть два винта. Нижним регулируется угол 90 градусов, верхним — 45 и другие значения.

Винты для регулировки угла наклона

- Для регулировки понадобится шестигранник и трубчатый ключ.

- После настройки сделайте контрольный рез.

Видео: настройка торцовочной пилы

Самодельный отрезной станок подробная инструкция сборки

самодельный отрезной дисковый станок

самодельный отрезной дисковый станок

У станка, сделанного своими руками, есть главное преимущество: он создан под нужды конкретного мастера. Для работы понадобятся:

- угол из металла №25;

- швеллер №10;

- вал;

- профильная труба;

- сварочный аппарат;

- подшипники;

- электромотор;

- коробка для установки электрической схемы;

- пусковой тумблер;

- пусковая цепь;

- катушка;

- УШМ;

- дрель.

Ход работ:

- Из уголка с помощью УШМ своими руками нарежьте заготовки для рамы, ее габариты 40х60х120 см.

- Сварите из заготовок раму.

- В качестве направляющей своими руками приварите швеллер, одновременно придающий жесткость конструкции.

- На швеллер с помощью болтов прикрепляется пара вертикальных стоек.

- Из трубы сварите раму 45х60 для крепления электромотора и вала под нужным углом.

- На задней части рамы располагается плита с прикрепленным электромотором. Желательно использовать асинхронный мотор, как менее прихотливый. В зависимости от использования можно выбрать мотор мощностью от 1,5 до 3 кВт и запитать его от 3-фазной сети. Если существует возможность использования лишь 1-фазной сети, подбирается двигатель с повышенной на 1\3 мощностью и подключается через конденсаторы.

- На токарном станке своими руками изготовьте вал с фланцами, шкивом и опорами. Фланец должен выступать на 32 мм.

- Установите на вал подшипники опоры и шкив. Подшипники закрепляются на верхней раме в углублениях плит.

- Коробка с электросхемой устанавливается в нижней части рамы.

- Между стойками устанавливается вал диаметром 12 мм, на него надевается втулка. Зазор между ними должен быть минимальным, посадка скользящая.

- На втулку приваривается коромысло из швеллера длиной 80 см, соотношение плеч коромысла 1:3. Его амплитуда ограничивается цепью. С наружного конца своими руками крепятся тугие возвратные пружины.

- На короткую часть коромысла устанавливают двигатель, на длинную часть — инструмент для резки.

- От электромотора к валу протягивается ременная передача.

Стоимость коробки для электросхемы, сделанной своими руками, будет незначительно ниже купленной в магазине. Чтобы подвести электропитание к станку, нужен автомат 3-полюсный, от которого идет провод на электромотор, кнопка аварийной остановки и пусковая цепь. Аварийная кнопка подключается напрямую, двигатель через коробку и автомат.

Видеоролики о разных конструкциях самодельных дисковых отрезных станков:

Эксплуатация самодельного станка

При использовании самодельного отрезного станка нужно соблюдать ряд эксплуатационных правил:

Работать в защитных очках, перчатках, чтобы уберечь себя от попадания металлической стружки.

Периодически смазывать подвижные элементы машинным маслом.

Очищать рабочие поверхности от скапливающегося мусора после проведения работ.

Проверять целостность оснастки перед запуском двигателя. Менять диски зависимо от того, какой металл будет разрезаться.

Если появились посторонние звуки, отключить агрегат от сети, не включать до выяснения причин поломки.

Не забывать про установку защитного кожуха

Важно сделать механизм, которые будет сдвигать его во время перемещения маятника вниз.

Не пытаться разрезать сверхпрочные материалы, работать длительное время на максимальных оборотах.

Самодельное оборудование не предназначено для серийного производства.

Отрезные станки по металлу используются как на промышленных предприятиях, так и в частных мастерских. Для строительства, обустройства дома, можно собрать агрегат для распила металлических заготовок своими руками. Подготовить инструменты, расходные материалы, начертить чертеж. Далее провести работы, проверить работоспособность основных элементов перед началом обработки металла.

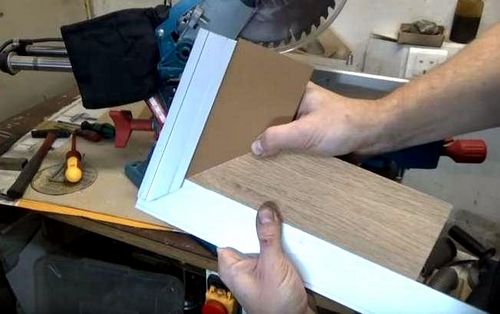

А теперь по порядку процесс изготовления стойки для УШМ.

Первым делом изготовил часть стойки, на которой крепится болгарка. Из металлического уголка 1,5 мм разысканного на чермете изготавливаю универсальную «головку». В нее вкладывается болгарка и зажимается двумя болтами за редуктор. В противоположной плоскости упорный винт регулирует отклонение корпуса, а хомут из двух шпилек и уголка фиксирует корпус болгарки. Все вместе конструктивно изготовлено как отдельный узел и задумывалось для возможного поворота рабочего шпинделя болгарки на 90 градусов. В таком положении планировалось зафиксировать болгарку, чтобы плоскость вращения шпинделя была параллельна рабочему столу. Насадив проволочную щетку, я рассчитывал получить удобный станок для зачистки металлических прутьев и длинных уголков. На это ушла половина выходного дня. Далее процесс был приостановлен до появления в моем распоряжении амортизаторов.

Для нормальной работы амортизаторы нужно разгерметизировать и слить масло. Только в этом случае они будут легко передвигаться руками. Я срезал с рабочей шпильки наконечники – кольца, и болгаркой подрезал кольца в хвостовой части амортизаторов. После этого молотком постучал по надрезанному кольцу – кольцо отвалилось с куском корпуса амортизатора, разгерметизировав его. Из отверстия начало выходить масло – я аккуратно опорожнил амортизатор, передвигая в обе стороны шток амортизатора. Масло вытекло, шток стал ходить свободно – с легким усилием. Аналогично я обработал и второй амортизатор. В последствии эти отверстия я залепил силиконом – чтобы не подтекало масло.

Зажим для амортизаторов я изготовил из отрезка стальной трубы.

Конструкция зажима предусматривает соединение амтортизаторов в единое целое – рычаг, и крепление этого рычага к несущей стойке с возможностью поворота. Наконечники штоков амортизаторов я приварил к уголку, образовав таким образом единый передвижной блок.

Несущую стойку также изготовил из обрезков металла найденного на чермете и завалявшегося в хозяйстве. В результате получилась конструкция напоминающая колодезного журавля.

Аккуратно привариваю опору к станине. Креплю обойму с амортизаторами.

После проверки рабочего хода штоков амортизаторов креплю головку — держатель УШМ. Эта головка должна поворачиваться на 90 градусов, устанавливая ось вращения шпинделя УШМ перпендикулярно или параллельно рабочему столу. Штоки амортизаторов передвигаясь позволяют перемещать головку с УШМ вдоль плоскости реза, в том числе и в момент работы УШМ. Для предотвращения самостоятельного перемещения головки предусмотрен фиксатор из двух труб с фиксирующим болтом.

После предварительной сборки осуществляю пробный рез — результат меня удовлетворяет.

Зажим изготовил из простой шпильки с резьбой как указано выше. Однако, после всего одного дня работы он вышел из строя – в резьбовое соединение попала металлическая крошка и остатки абразива с режущего круга. Резьба на шпильке испортилась. Немного подумав, изготавливаю зажим аналогичный тому, что видел на отрезных станках в магазине Эпицентр. Часть удлиненной гайки отрезается по длине, образовав полукруг с резьбой. Наварив на этот полукруг шпильку получил откидной зажим. Для надежного зацепления нужно прижимать этот резьбовой отрезок пальцем сверху, что неудобно. Для утяжеления наварил на противоположный конец удлиненной гайки кусочек металла. Он под своей тяжестью прижимает гайку к шпильке, и служит удобной лапкой для откидывания зажима. Видеоролик продемонстрирует как пользоваться зажимным устройством.

Последнее, что изготовил для стойки – защитный кожух с двумя закрытыми боками и быстросъемной крышкой.

Кольцо фиксатор изготовлено из отрезка водопроводной трубы подходящего диаметра. На него наварена пластина к которой заклепками крепится внутренняя часть кожуха. Кожух изготовил из старого кровельного железа 0,7 мм. Далее к внутреннему кожуху заклепками крепится обод.И уже к ободу крепится быстросъемная крышка на болтах и гайках «барашек».

В результате получилась довольно большая стойка, способная с достаточной точностью резать трубу диаметром 100 мм (при новом диске 230мм), а также большие широкие заготовки и т.п.

Видео демонстрирует результат работы стойки в процессе изготовления лестницы на чердак.

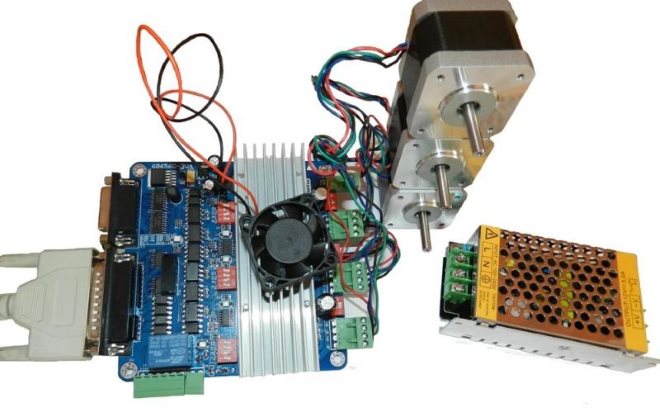

Как изготовить более мощный аппарат

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Для серьезного станка лучше потратиться приобрести лазерный диод нужной мощности

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

- контроллер, который будет отвечать за связь между внешним компьютером и электронными компонентами самого устройства, тем самым обеспечивая управление его работой;

- электронная плата, оснащенная информационным дисплеем;

- лазер (его мощность выбирается в зависимости от материалов, для обработки которых будет использоваться изготавливаемый резак);

- шаговые двигатели, которые будут отвечать за перемещение рабочего стола устройства в двух направлениях (в качестве таких двигателей можно применять шаговые электромоторы от неиспользуемых принтеров или DVD-плееров);

- охлаждающее устройство для излучателя;

- регулятор DC-DC, который будет контролировать величину напряжения, подаваемого на электронную плату излучателя;

- транзисторы и электронные платы для управления шаговыми электродвигателями резака;

- концевые выключатели;

- шкивы для установки зубчатых ремней и сами ремни;

- корпус, размер которого позволяет разместить в нем все элементы собираемой конструкции;

- шарикоподшипники различного диаметра;

- болты, гайки, винты, стяжки и хомуты;

- деревянные доски, из которых будет изготовлена рабочая рама резака;

- металлические стержни диаметром 10 мм, которые будут использоваться в качестве направляющих элементов;

- компьютер и USB-кабель, при помощи которого он будет соединяться с контроллером резака;

- набор слесарных инструментов.

Компоненты электронной начинки можно подобрать по отдельности или приобрести набор из комплектующих для станка ЧПУ

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

Подвижная каретка самодельного резкаИзготовление основания станкаКорпус лазерного станка

Очень важным этапом изготовления лазерного станка своими руками является его настройка после окончательной сборки. Настройке и регулировке подвергаются как элементы кинематической схемы резака, так и его лазерная головка. Если с первыми проблем обычно не возникает, то юстировка лазерной головки представляет собой достаточно сложный процесс, правила выполнения которого следует хорошо изучить.

Виды торцовочных пил, какие в них различия

Все торцовочные пилы делятся на два вида:

- обычные. Имеют только функции торцовочной пилы;

Обычная торцовочная пила

- комбинированные. В таких устройствах сочетаются возможности двух инструментов: циркулярной пилы и торцовочной. Визуально они отличаются наличием дополнительного распиловочного стола, расположенного над пильным диском. Эти пилы тяжелее и в несколько раз дороже обычных.

Дополнительный стол в комбинированной торцовочной пиле

Торцовочные пилы бывают:

- бытовые. Материалы, из которых они изготовлены, недостаточно прочны. Поэтому такие устройства не годятся для каждодневного длительного использования;

- профессиональные. У них улучшены технические характеристики и больше функциональных возможностей. Могут работать в усиленном режиме каждый день.

Преимущества и недостатки

Отрезной станок из болгарки или просто УШМ (углошлифовальная машинка) позволяет получить отличный инструмент для обработки древесины, металла, пластика и прочих материалов.

Чтобы понять, какие преимущества таит в себе такой станок, следует рассмотреть недостатки, характерные для ручной болгарки.

- При применении ручной болгарки порой проблематично закрепить обрабатываемую заготовку. Из-за этого возникают вибрации, срез получается не точным, не редко ломается диск.

- Работая ручной УШМ, мастеру тяжело соблюдать перпендикулярность, осуществлять точные срезы согласно разметке и удерживать одновременно с этим заготовку.

- Ручная болгарка не дает возможности получить несколько одинаковых по размерам заготовок. Особенно это касается изделий небольших размеров. После грубой нарезки необходимо другими инструментами доводить материал до требуемого состояния. А на это уходит время, силы и нервы.

- Сделать работу ручной болгаркой тяжело, поскольку руки у вас постоянно заняты. Мастеру тяжело найти идеальное соотношение внимания, концентрируя его то на инструменте, то на обрабатываемой заготовке.

- Ручная болгарка признана специалистами одним из наиболее травмоопасных инструментов. Работа с УШМ требует придерживаться очень строгих правил техники безопасности. Потеряв концентрацию, возникает серьезный риск получить травму.

Чем же собранный отрезной станок из болгарки своими руками превосходить ручную УШМ?

- Заготовка прочно фиксируется на станке, позволяя выполнить точный срез;

- Самодельный пильный станок обеспечивает возможность опускать режущий диск строго перпендикулярно, резать согласно выполненной разметке и не отступать от нее;

- Станок позволяет выполнять нарезку идентичных по параметрам заготовок. Отклонения быть могут, но не такие значительные, как при работе ручной болгаркой;

- В вашем полном распоряжении одна свободная рука, поскольку станок вполне может функционировать под управлением одной руки;

- Станок, выполненный на основе болгарки, намного безопаснее.

Возможные неисправности и ремонт

Рассмотрим часто встречающиеся неисправности.

Расхождение поверхностей в боковом упоре

Поверхности бокового упора сходятся под каким-то углом или расположены в разных плоскостях. Это сильно влияет на точность пиления. При запиливании справа или слева получается разный результат.

- Снимите упор. Подготовьте тонкий кусок гетинакса. Поверхность его должна быть гладкая и ровная.

Гетинакс

- Сделайте из него выкройки так, чтобы они были немного крупнее поверхностей, которые подлежат выравниванию.

- Положите гетинакс на эталонную базу ровной поверхности, например, на столешницу.

- Нанесите на обе поверхности упора слой эпоксидной смолы и наложите их на гетинакс.

- После высыхания обрежьте свесы. В результате вы получите ровное пластиковое покрытие.

Нарушена точность пиления

Необходимо выявить кривой элемент: диск или фланец. Эту операцию нельзя производить путём запуска двигателя от сети. Во-первых, вы рискуете получить серьёзную травму, во-вторых, при запущенном двигателе этот метод не работает.

- Отключите пилу. Поднимите защитный кожух.

- Возьмите маркер и приставьте его к боковой поверхности диска. Держите маркер ровно. Вращайте диск до полного оборота.

- Заблокируйте шпиндель и ослабьте диск. Проверните на 180 градусов. Затяните его.

- Возьмите маркер другого цвета и повторите рисование окружности рядом с предыдущей.

- Посмотрите, где расположены полукольца. Если они находятся на одной и той же части диска, значит, он кривой. Замените диск на новый. Если полукольца на противоположных сторонах, то проблема с фланцем.

- Снимите диск и фланец. Фланец представляет собой опорную шайбу, которая крепится на валу вместе с диском. Опорная и посадочная плоскости должны быть параллельны. Опорная площадь формируется токарной обработкой.

Опорная поверхность фланца

- Со снятым диском и фланцем пила совершенно безопасна. Запустите её от сети.

- Возьмите простой карандаш и прикоснитесь к поверхности, чтобы почувствовать, есть ли биение. Металлическим предметом этого не делайте, так как нарушите точность обработки поверхности. Если есть биение, то нужно менять вал.

Проверка биения вала карандашом

- Если биения нет, то поставьте фланец и прикрутите его винтом. Снова возьмите простой карандаш, запустите пилу и коснитесь фланца. Если биение присутствует, фланец надо проточить.

Проверка биения фланца карандашом

- Для этого возьмите брусок и пилку для ногтей. Брусок закрепите струбциной внутри кожуха. Он будет являться опорой. Запустите двигатель и воткните пилку остриём в брусок чуть дальше от фланца. Постепенно подведите пилку к фланцу. Делать это нужно аккуратно, чтобы пилочка снимала малое количество металла. Пилку подводите не плоскостью, а выгнутой частью и начинайте от центра к периферии. Эта задача долгая и нудная, но работает на 100%.

Шлифовка фланца пилкой для ногтей

Ремонт двигателя и редуктора

На наличие поломок в двигателе или редукторе указывают следующие факторы:

- не крутится диск, а двигатель работает;

- запах гари;

- искрение в области двигателя;

- пила не набирает мощность;

- инструмент работает нестабильно.

При наличии хотя бы одного из этих признаков приступайте к разбору.

- Открутите винты крепления корпуса двигателя.

Места крепления двигателя

- Снимите диск. Извлеките редуктор.

Редуктор торцовочной пилы

- Покрутите вал. Он не должен проворачиваться. Проверьте целостность всех элементов. Негодные замените. При необходимости очистьте смазку и нанесите новую.

- Разберите корпус двигателя и проверьте ротор и статор на наличие замыканий. Осмотрите коллектор и щётки. При износе одной на 40% меняются обе.

Как сделать электрическую торцовочную пилу своими руками

Торцовочную пилу можно сделать разными способами. Рассмотрим варианты с болгаркой и ручной циркуляркой.

Из болгарки

- Снимите с болгарки диск и дополнительную ручку. Вырежьте лист для станины из деревянного или металлического полотна. Под болгарку больше подойдёт металл. С двух сторон приварите трубу 30*30 мм. Сделайте удлинитель для станины такой же ширины. Приварите к нему трубу 25*25 мм и вставьте в первую трубу.

Раздвижная станина

- Возьмите ножки для стиральной машинки. Прикрутите к ним по две гайки. Одну маленькую, другую удлинённую. Чтобы высота ножек регулировалась. Приварите ножки по углам станины.

Ножки с гайками

- На корпусе редуктора болгарки сделайте металлический крепёж.

Крепёж на болгарке

- Соберите поворотный узел из велосипедного металлолома.

Поворотный узел

- Приварите его одним концом к станине, а другим к болгарке.

Сваренные узлы

- Поставьте на поворотный узел пружину, которая стягивает колодки. И стопор, чтобы болгарка не падала назад.

Пружина и стопор

- На болгарку установите угол из трубы и дополнительную ручку.

Ручка для торцовки

- В станине сделайте прорезь для диска.

Прорезь для диска в станине

Для красоты можете покрасить стол и поворотный узел.

Видео: самодельная торцовочная пила из болгарки

https://youtube.com/watch?v=dVnFYjN5RVE

Из ручной циркулярки

- Под основание возьмите лист ДСП толщиной 10 мм. Сделайте подставки. Высоту рассчитайте в зависимости от диска циркулярной пилы.

- Прикрутите направляющие из алюминиевого уголка.

- Сделайте станину из того же ДСП полукругом. Радиус из расчёта длины основания. Поворотная станина позволяет пилить под углом.

Торцовочная пила из циркуряки

- Установите основание и станину на стол так, чтобы станина поворачивалась.

Видео: торцевая пила из циркулярки

Верстак под пилу: разметка чертежа, установка торцовки

- Сделайте устойчивый стол из металлической рамы со столешницей толщиной 40–50 мм.

- С краю или посередине отмерьте участок, который будет занимать пила. На свободном пространстве установите платформу высотой, как основание у пилы.

Стол для пилы

- На участке под пилу сделайте крепёж

- Установите на стол торцовку и прикрутите её. На платформе начертите линию, которая будет продолжать боковой упор пилы.

- По этой линии установите и прикрутите квадратный профиль.

Квадратный профиль

- На профиле установите линейку.

Линейка на профиле

Покупайте торцовочную пилу в соответствии со своими потребностями. Не пренебрегайте её настройкой. Это процесс очень точный и тонкий. Подойдите к нему ответственно. Тогда вы получите работоспособный и долговечный инструмент.

(0 голосов, среднее: 0 из 5)