Шипорезка для фрезера

Содержание:

Шипорезная головка приспособление для нарезки шипов

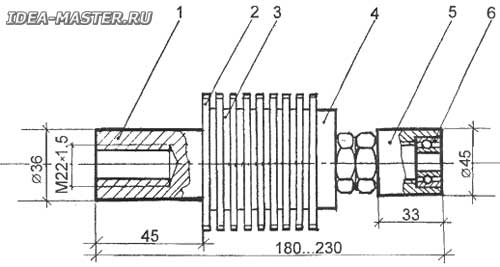

Мною была спроектирована и изготовлена «Шипорезная головка» к школьному токарному станку ТД-120. Вал данной головки резьбовой частью навинчивают на шпиндель станка, а с противоположной стороны его подпирают конусом задней бабки. При этом конус входит во внутреннюю обойму шарикоподшипника, укрепленного на этом конце вала (рис. 1).

Рис. 1. Конструкция шипорезной головки: Рис. 1. Конструкция шипорезной головки:1 — вал; 2 — фреза; 3 — набор промежуточных шайб; 4 — упорная шайба; 5 — корпус подшипника; 6 — подшипник. |

Сама шипорезная головка состоит из вала, на который насаживают фрезы от школьного фрезерного станка по металлу. Наружный диаметр фрез — 80 мм, диаметр посадочного отверстия — 22 мм, толщина — 2 мм. Всего для головки понадобилось 18 фрез. Однако при необходимости число фрез можно увеличить до 30 штук, соответственно удлинив вал. Между попарно установленными фрезами располагают наборы промежуточных тонких шайб толщиной 0,2…0,5 мм (я их изготовил из пищевой жести). Насаживая попарно фрезы, я постарался сместить положение их зубьев относительно друг друга, чтобы устранить сколы древесины и улучшить чистоту обработки и качество шипов. Понятно, с помощью такой шипорезной головки можно получить шипы размером 4 мм. Заменяя сдвоенные фрезы строенными, счетверенными и т. д., а также соответственно увеличивая число шайб между наборами фрез, создается возможность нарезать шипы следующих размеров: 4; 6; 8; 10 мм.

После сборки на валу фрез и промежуточных шайб их поджимают с помощью упорной шайбы, гайки и контргайки. Затем на хвостовую резьбовую часть вала навинчивают корпус с установленным в нем подшипником №60201 (закрытого типа).

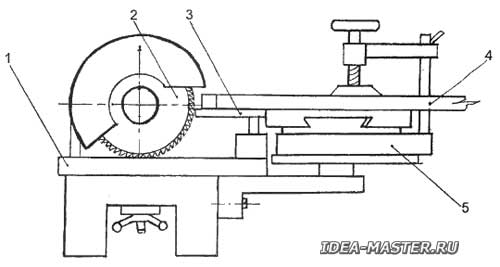

На станке приспособление крепится за две минуты. К фрезам подводят упор-подпятник, после чего приспособление готово к работе (рис. 2). Для качественного запиливания шипов заготовку плавно надвигают на шипорезную головку до получения нужной глубины среза (заготовку необходимо предварительно разметить). Затем заготовку переворачивают на 180° и еще раз «фрезеруют», калибруя пропил.

Рис. 2. Шипорезная головка на станке:1 — держатель упора; 2 — шипорезная головка; 3 — упор; 4 — заготовка; Рис. 2. Шипорезная головка на станке:1 — держатель упора; 2 — шипорезная головка; 3 — упор; 4 — заготовка;5 — продольные салазки. |

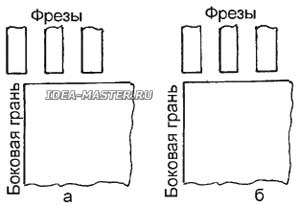

Чтобы обеспечить совмещение плоскостей смежных деталей, при сборке шипового соединения размечают продольные и поперечные заготовки, а у них — базовую грань.

Рис. 3. Формирование пазов (шипов) в продольной (а) и поперечной (б) заготовках. Рис. 3. Формирование пазов (шипов) в продольной (а) и поперечной (б) заготовках. |

У продольных заготовок базовая грань при нарезании шипов должна располагаться на уровне внутренней стороны крайней фрезы, например, левой, а у поперечных — на уровне наружной стороны той же фрезы (рис. 3). Процесс нарезки шипов у четырех деталей, то есть процесс формирования восьми рядов шипов занимает от 4 до 10 минут, что зависит от толщины и ширины заготовки.

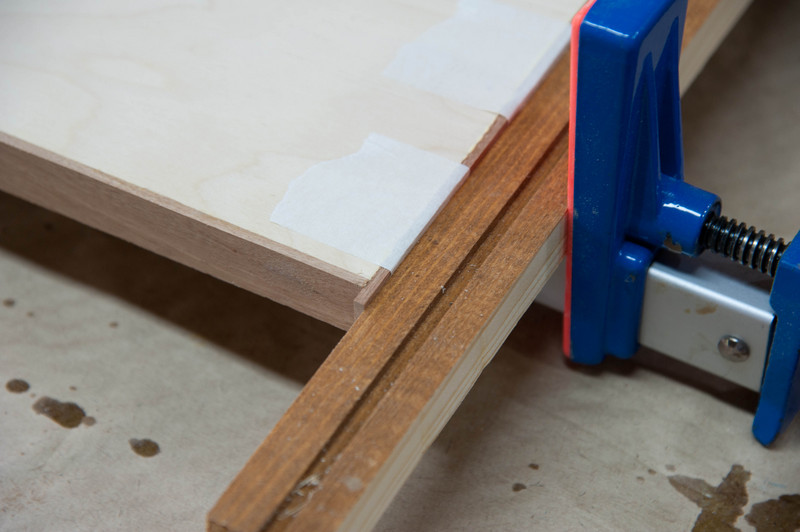

При сборке ящиков промазывают клеем ПВА промежутки между шипами и соединяют детали без предварительной примерки и подгонки. Перекосы при сборке отсутствуют, соединение получается качественным и надежным. Выступающие части шипов можно зачистить с помощью устанавливаемой на тот же шпиндель станка ТД-120 планшайбы с наклеенной наждачной бумагой.

При ручной подаче заготовку держат за торец, прижимая ее к упору, чем обеспечивается достаточная безопасность в работе. Общий вид шипорезной головки показан на рис. 4.

Рис. 4. Шипорезная головка в работе. Рис. 4. Шипорезная головка в работе. |

Все материалы раздела «Идеи мастеру»

| Порекомендуйте эту страницу друзьям или добавьте в закладки: |

Как сделать что-то самому, своими руками. сайт домашнего мастера

Как нарезать шипы на циркулярке самостоятельно (шипорезка)

Нарезка шипов на циркулярной пиле – «шипорезка» в кустарных условиях

Однажды мне понадобилось сделать много ящиков разных размеров из фанеры. Как мы знаем, фанера не любит крепление саморезами в торец не часто по этой причине раскалывается.

У меня была шипорезка для фрезера, однако как нефть имела низкую производительность, продать кроме всего прочего с применением низкокачественной фанеры фрезы быстро тупились.

А заточка фрезы постепенно изменяет ее диаметр, не работать ею на шипорезке становится невозможно. Поэтому была поставлена задача создания нового, более мощного инструмента с возможностью нарезки шипов сразу в пачке заготовок для ускорения работы.

Для решения этой задачи я использовал стационарную циркулярную пилу, под которую изготовил специальное приспособление. Пазы делаю блоком дисков, а точность перемещения обеспечивает шпилька, у занят} — фиксированный шаг резьбы. Расскажу, как я делал это приспособление.

Основание шипорезки

1. Как основания приспособления по нарезке шипов пригодился старый самодельный упор для пилы.

2.4. С боков упора установил вертикальные стойки из лиственницы, которые дополнительно усилил для жёсткости боковыми накладками. В стойки предварительно запрессовал подшипники под ведущую шпильку. Шпильку использовал с резьбой М14 не шагом 1,75 мм.

3. Перемещение по шпильке у меня производится с применением деревянного блока, где спрятана длинная гайка. Торцовочная пила это достаточно как сделать циркулярку своими руками из ручной. Использование более короткой гайки приводит к перекосу блока в свое время движения.

Дополнительная доработка шипорезки

На этом изготовление шипорезки можно было и закончить. Однако после недолгой эксплуатации обнаружилось несколько недостатков в её работе.

Во-первых, считать большое количество оборотов не удобно — легко можно сбиться. Во-вторых, если требовался неполный оборот шпильки, то подсчёт становился ещё более сложным, а точность падала. В-третьих, так как зазор между шпилькой и перемещающейся опорной доской не позволял нормально вращать ручку, её пришлось вынести по максимуму вправо, и эта торчащая длинная часть шпильки делала приспособление не очень удобным.

Чтобы исправить эти недостатки, я решил установить «редуктор» на шпильку из двух шестерён, расположенных друг к другу под прямым углом. Размер шестерёнок подобрал так, что за один оборот ведущей шестерни шпилька делает три оборота. Самым доступным для меня вариантом было изготовить шестерни из дерева, поэтому в качестве материала я использовал березовую фанеру толщиной тринадцать мм.

11. Чертежи шестерёнок я получил с помощью генератора передач Маттиаса Вандела, который можно найти на его сайте. Далее наклеил распечатки на фанеру и вырезал шестерёнки ленточной пилой.

12. Чтобы шестерни хорошо попадали в зацепление, их зубья резал под углом в одиннадцать градусов. Причём разные стороны зуба резал соответственно с наклоном в разные стороны. У меня ленточная пила позволяет наклонять стол только в одну сторону, поэтому я не стал использовать наклон её стола, а изготовил наклонное основание и прикрепил его струбциной к столу пилы. Сначала вырезал левые стороны зубцов при наклоне вправо, а затем перевернул упор и вырезал правые стороны. Оба пропила в основании соединил ручным лобзиком.

13.После этого зашлифовал каждый зуб и просверлил центральное отверстие.

14. Шестерня работает только верхними частями зубцов, поэтому тщательно обрабатывать их нижние части я не стал.

15. Установка «редуктора». Сначала ручной ножовкой срезал часть правой стойки и попытался установить мебельную гайку для крепления ведущей шестерни. На прошлой неделе я пилы своими руками способ крепить циркулярку к. Однако этот вариант оказался провальным. Из-за установленного в стойке подшипника закрепить гайку крепко длинными саморезами не получалось, а большой рычаг ведущей шестерни приводил к сильным биениям. Идея просто насадить большую шестерню на болт также была плохой: чтобы шестерня легко вращалась, нужен был небольшой люфт, а он также вызывал биения.

16. Пришлось в шестерню запрессовать подшипник, а вместо мебельной гайки поставить металлическую пластину толщиной три мм с креплениями, которые выходили за пределы подшипника в стойке. Чтобы компенсировать толщину металлической пластины, в шестерне с внутренней стороны сделал углубление.

17. На ведущей шестерне установил ручку и пронумеровал для удобства зубья (поворот на один зуб равен 1/4 поворота шпильки). Внизу на стойке сделал ответную риску для точного позиционирования. После этого отпилил лишний кусок шпильки справа и покрыл конструкцию воском для лучшего скольжения и защиты от влаги и грязи.

18. Поворачивая ведущую шестерню на разное количество оборотов, я получаю шипы разной толщины и даже могу делать их неодинаковыми.

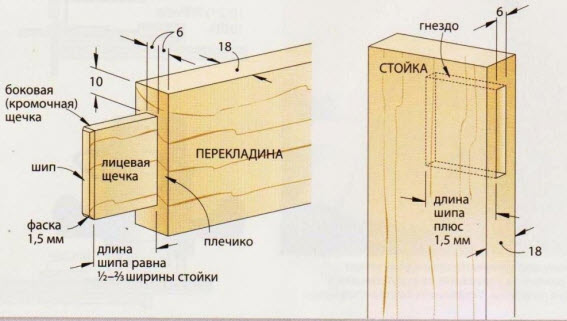

Начните с основ главные правила для соединений шип-гнездом

Независимо от того, как именно вы формируете шипы и гнезда, эти советы помогут получать идеально подогнанные, прочные соединения для любых изделий.

- Правильные соединения всегда начинаются с аккуратной разметки. Используйте проверенные стальную линейку и угольник, а линии разметки наносите остро заточенным карандашом, рейсмусом или разметочным ножом.

- Простое правило, которое легко запомнить: при разметке гнезда на торце или кромке толщину заготовки нужно делить на три равные части. Две внешние трети станут стенками гнезда, а средняя треть должна быть удалена. Так, в доске толщиной 18 мм (рисунок внизу) делается гнездо шириной 6 мм по центру кромки заготовки. При использовании материала толщиной более 18 мм ширина гнезда может быть больше одной трети толщины заготовки при условии, что толщина стенок гнезда будет не менее 6 мм — это вызвано соображениями прочности.

- Вначале сделайте гнезда, а затем сформируйте подходящие к ним шипы. Намного проще точно подогнать шип, чем изменять размеры готового гнезда.

- Наивысшая прочность склейки достигается, когда сопрягаемые поверхности гладкие.

- Правильно подогнанный шип должен удерживаться в гнезде без клея и не выпадать при переворачивании деталей, но при этом для сборки и разборки соединения должно хватать лишь небольшого усилия руки.

- Высверленные или фрезерованные гнезда будут иметь закругленные концы. Чтобы подогнать их к шипу прямоугольного сечения, можно подрезать уголки гнезда стамеской. Для экономии времени и усилий, можно просто закруглить углы шипов (фото справа).