Как выполняется шлифовка бруса

Содержание:

- Направление строгания

- Технология сборки сруба из бруса для дома или бани

- За и против

- Прямые кромки начинаются в магазине

- Особенности процедуры

- Строгание бруса

- Кромки

- Деревянные полы

- Сделайте противоскольную направляющую для пиления и фрезерования

- Повышать постепенно

- Вам повезло коробления нет

- Способы нарезки кромки

- Как сделать самостоятельно

- Зачем выполняется шлифовка

- Строжка фальца на кромке

- Сверление отверстий со ступенью или со ступенью и фаской

- Фаска — что это

- Правила безопасности во время шлифовки и полезные советы

Направление строгания

Как ручным, так и электрорубанком лучше строгать в направлении волокон древесины.

Одно из основных правил работы ручным рубанком — вести инструмент следует только в направлении волокон древесины. И хотя вращающиеся с высокой скоростью ножи электрорубанка воздействуют на материал не так, как резец ручного рубанка, тем не менее и здесь результаты будут значительно лучше, если придерживаться указанного, многократно проверенного правила. Но нет правил без исключений. Например, поверхности щитов, собранных из нескольких разных по толщине досок или брусков, то есть с заметными выступами, следует обрабатывать иначе. В таких случаях ровную поверхность можно получить быстрее, если электрорубанок вести под углом к направлению волокон древесины.

Поверхности деталей, собранных из разных элементов, сглаживают, ведя электрорубанок под углом к клеевым швам.

Технология сборки сруба из бруса для дома или бани

Организация рабочего места для сборки стен

Чтобы работа спорилась, брусья выкладывают в штабель на расстоянии 5-6 метров от строения с одной или лучше — с двух его сторон. Каждый слой брусьев в штабеле укладывают на прокладки из досок.

Рядом со штабелем оборудуют рабочее место для разметки и раскроя брусьев. Вариант устройства такого рабочего места показан на рисунке.

Разметку бруса с помощью шаблона удобно выполнять на высоте 0,9 — 1,1 метра в зоне разметки, узел А на рисунке. После разметки брус опускают на низкие подкладки в зону раскроя. В таком положении брус удобно и безопасно пилить цепной пилой.

Раскроенный брус поднимают на стену. Для облегчения подъема устраивают покаты — наклонные брусья, которые верхним концом опираются на верхний венец сруба. Брус по покатам перемещают с помощью веревки.

К покатам прибивают клинообразные упоры, которые делают подъем бруса более безопасным. Помимо безопасности упоры позволяют обходиться малыми силами. Даже один человек может при необходимости поднять брус, фиксируя его с помощью упоров в промежуточных точках.

Работы по сборке сруба из бруса удобнее всего проводить бригадой из четырех человек. Можно работать и вдвоем, просто работа пойдет медленнее.

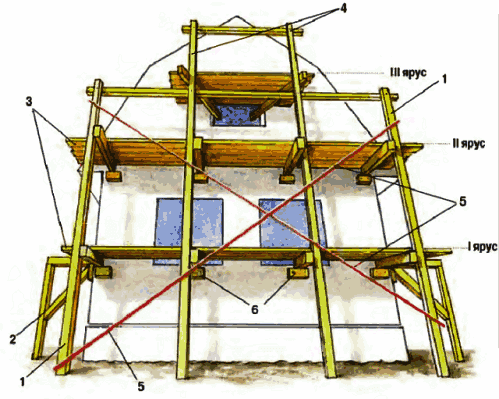

Для монтажа верхних венцов сруба и крыши сооружают леса.

1

1

2

3

4

5

6

Сборку верхних венцов сруба ведут с уровня первого яруса. Настил первого яруса укладывают на г — образные стойки, поз. 2 на рисунке. Стойки устанавливают вокруг стен дома и прикрепляют к стенам с помощью бобышек, поз.6.

На этапе возведения крыши (мансарды), на фасадах, где необходимо устройство фронтонов, приходится делать леса в три яруса. Для устройства стоек лесов используют доски 50 х 150 мм.

Из таких же досок делают настил.

Работать с лесов удобней, быстрее и безопасней, чем с лестниц — не забывайте об этом.

За и против

Давайте сравним два вида паркетной доски по основным потребительским характеристикам.

Казалось бы, объективное сравнение не в пользу доски, которая столь стремительно потеснила конкурирующие решения. Выделенные швы бросаются в глаза и, вопреки утверждениям многочисленных продавцов, накапливают загрязнения. Возможно, мы что-то упускаем?

Преимущества

Главным преимуществом материала с фаской в глазах покупателей является, безусловно, его более привлекательный, солидный внешний вид.

Однако им список достоинство не ограничивается.

Колебание размеров паркетной доски при увеличении и уменьшении влажности абсолютно неизбежно

. Сухой и теплый воздух отапливаемого зимой помещения заставляет древесину усыхать; поскольку прочность кликовых замков ограничена, швы между смежными досками всегда рано или поздно становятся видимыми. Однако когда шов расходится в намеренно сделанном углублении, он не бросается в глаза — стык выглядит по-прежнему презентабельно;

Планируете построить качественный дом? Данная информация будет полезной для вас. Вам требуется строительство домов из строганного бруса в Перми

. Итак, понятно, что срубы из остроганного бруса гораздо красивее, чем из простого. Главный вопрос, который всех волнует: как построить качественный коттедж из строганного бруса, чтобы стены получились ровными и гладкими? Даже если вы нашли подрядчика или бригаду, которые обещают построить для вас дом в лучшем виде, помните: «доверяй, но проверяй». Итак, самое главное при строительстве такого дома: найти хороший прямой брус. Это сделать непросто, но необходимо. Кривой брус, «трапеция», «волна» и прочее — нормально в стену уложить довольно затруднительно, а если дом строится не для себя — то и вовсе невозможно. Большинство строителей укладывают брус » как получится».

Профессионалы знают, насколько трудно найти хорошую бригаду и хороший материал. Строительство домов из строганного бруса требует ответственного подхода к делу. Читайте статью качество бруса . Если нужен пригодный брус, можно заказать в «Кама — дом», возможен заказ объема пиломатериалов от 20 м3.

Прямые кромки начинаются в магазине

Покупая пиломатериалы, отбирайте самые лучшие доски, уделяя особое внимание текстурному рисунку и тому, как он будет выглядеть на готовом изделии. Вы можете приобрести нестроганый материал, либо имеющий две остроганные пласти или же остроганный по обеим пластям и по обеим кромкам

Последний вариант, являясь более затратным, часто решает проблемы получения прямой кромки. Однако даже такие доски могут покоробиться. Покоробленные доски, несмотря на сложность работы с ними, также могут быть хорошим материалом. Плоскую доску с искривленными кромками (фото справа)

легко обработать до получения прямых кромок, следуя схеме принятия решений.

Особенности процедуры

Срез делается с верхнего угла фасада. Если выполнить срез с нижнего ребра, это спровоцирует попадание влаги в утеплитель между пиломатериалом, впоследствии он начнет гнить.

С внутренней стороны конструкции срез осуществляется как с верхнего угла, так и нижнего. Специфика выполнения процедуры зависит от вида выбранного материала для утепления. Размеры срезов не имеют стандартов, но зависят от применяемого инструмента — конопатки.

Если брус планируется закрывать утеплителем и отделкой, то срезы можно не осуществлять.

Чтобы построить долговечный и красивый дачный домик , рекомендуется обращаться к профессионалам. Наша компания занимается сооружением деревянных домов, срезом фаски на брусе и другими строительными работами. Мастера помогают экономить личное время и силы наших клиентов. Обращайтесь к нам, оставив заявку на сайте либо перезвонив по указанному номеру телефона.

Все фото из статьи

Какая лучше паркетная доска с фаской или без? Какие преимущества дает наличие фаски, какие проблемы она может создать владельцу квартиры или дома? Как снять фаску при изготовлении паркета из массива своими руками? Давайте разбираться.

Строгание бруса

Неуместно строгать брус маленькими китайскими электро-рубанками. К таким относятся большинство «Skil», Диолд, Калибр и множество других ценовой категории до 150 долларов. (5000 рублей на 2014 год). Качества при этом не увидите. Разболтанные механизмы, тупые и перекошенные ножи, изношенный ремень, дым из двигателя, ремонт рубанка после каждых 20-30 брусьев — только начало.

Стоит рассмотреть рубанки средних размеров, например «makita». У нас нареканий не было. Стоимость на 2014 год примерно 10000-12000 рублей. Неплохо проявили себя рубанки » rebir». Качество хуже макиты, но неубиваемость на высоте. Стоимость гораздо дешевле.

Если ваш подрядчик строгает брус рубанком » калибр» или » диолд» — стоит задуматься.

Отличие пригодных для строгания рубанков — возможность работы без отдыха по нескольку часов (очень актуально летом в жару), приличные ножи, работающий механизм регулировки вылета ножей, легкость замены ножей (1 комплекта хватит на дом 100 кв.м), качественные ремни привода. Результат: гладкая поверхность, в том числе на сучках, отсутствие ежедневного ремонта и обслуживания, возможность строгать абсолютно сырую и даже обледеневшую древесину.

Кромки

При обработке или, как говорят специалисты, строжке рубанком кромки доски очень важно, во-первых, вести инструмент точно под прямым углом к поверхности детали и, во-вторых, при подходе к ее задней кромке не прижимать рубанок слишком сильно. Чисто обработать кромку, не прибегая к подручным средствам, удается лишь тем, кто уверенно владеет инструментом и хорошо чувствует его

Поэтому новичку лучше пользоваться угловым упором в совокупности с закрепленным электрорубанком, что позволит точнее вести деталь и избегать скашива-ния ее обрезной кромки. Установленный угловой упор образует с подошвой рубанка прямой угол, и если деталь все время плотно прилегает к упору, то и подошва рубанка всегда перпендикулярна ей

Чисто обработать кромку, не прибегая к подручным средствам, удается лишь тем, кто уверенно владеет инструментом и хорошо чувствует его. Поэтому новичку лучше пользоваться угловым упором в совокупности с закрепленным электрорубанком, что позволит точнее вести деталь и избегать скашива-ния ее обрезной кромки. Установленный угловой упор образует с подошвой рубанка прямой угол, и если деталь все время плотно прилегает к упору, то и подошва рубанка всегда перпендикулярна ей.

Деревянные полы

При настилке полов деревянными досками нужно учесть много нюансов. Это и качество материала, и степень его просушки, и условия, при которых будет эксплуатироваться поверхность. Если с двумя первыми вопросами можно легко определиться заранее, то условия эксплуатации пола не всегда можно спрогнозировать достоверно. В этом случае применяется фаска. Что это такое — пояснялось выше. Она не только позволит выглядеть полу более аккуратно и красиво, но и поможет избежать видимых щелей между досками, которые обязательно появятся со временем.

При работе с массивом дерева может возникнуть вопрос: «Как сделать фаску?» Тем более что деревообрабатывающий станок для этого не совсем подходит. Прежде всего, материал шлифуют начисто (сделать это потом будет невозможно). Для снятия фаски используют с кромочной фрезой на подшипнике. Это позволяет добиться идеального качества обработанной поверхности даже при небольшой кривизне досок.

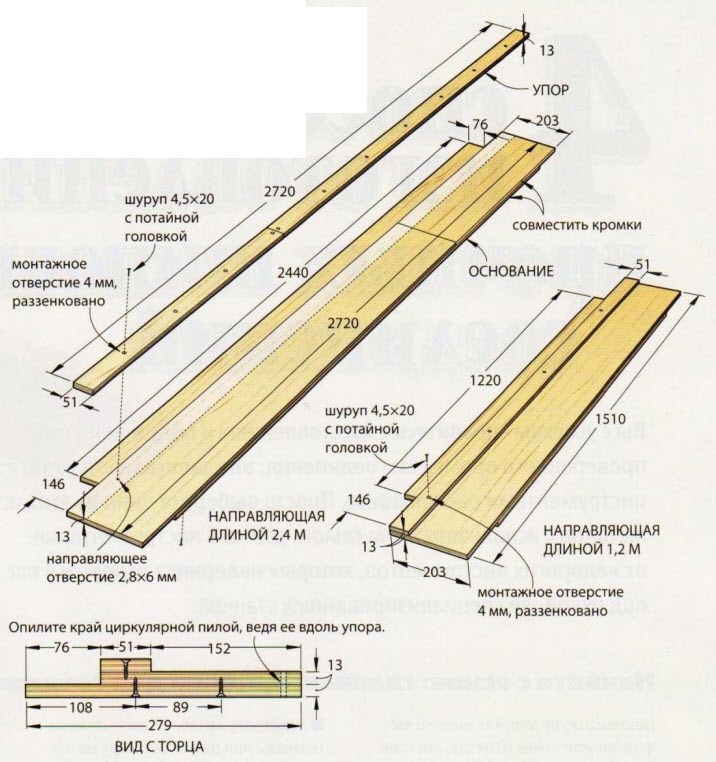

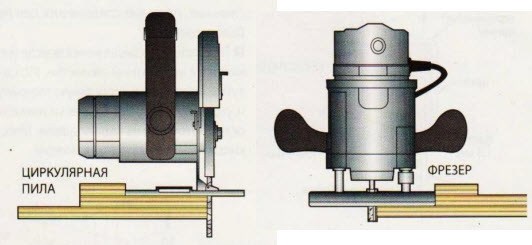

Сделайте противоскольную направляющую для пиления и фрезерования

Вы можете изготовить две направляющие (длиной 1,2 и 2,4 м), чтобы использовать их с заготовками разной длины. Эти направляющие, рассчитанные на работу с конкретными циркулярной пилой и фрезером, можно сделать из одного листа фанеры толщиной 13 мм. (Рекомендуем взять фанеру, обе стороны которой отшлифованы.) Вот как это делается.

- Отбейте меловым шнуром линию вдоль всего листа фанеры на расстоянии 280 мм от края. Распилите лист по этой линии циркулярной пилой.

- Остальные распилы сделайте по направляющей, используя в этом качестве фабричную кромку отрезанной полосы. Из оставшейся части листа выпилите две полосы шириной 51мм, две полосы шириной 203 мм и одну полосу шириной 280 мм.

- Опилите фанерные полосы до длины, указанной на рисунке сверху,

а затем соберите направляющие. Тщательно удалите выступивший клей. - Когда клей высохнет, закрепите направляющие на верстаке, оставив свесы, необходимые для их дальнейшей подрезки. При помощи циркулярной пилы с диском, которым вы обычно пользуетесь, сделайте проход вдоль широкого края направляющей, ведя пилу вдоль упора, как показано внизу. Проделайте то же самое с другого края направляющей, но уже при помощи фрезера. В дальнейшем при фрезеровании по направляющей используйте фрезу того же диаметра, что и для первоначальной подрезки.

Занимаясь обработкой древесины, не обойтись без рубанка. Профессионально пользоваться ручным рубанком может не каждый. Но есть электрорубанки, освоить которые под силу любому. Этот инструмент позволяет добиваться отличных результатов уже после короткого обучения.

Рубанок в руках профессионального столяра способен в буквальном смысле творить чудеса. Но чтобы овладеть этим инструментом в такой степени, нужны годы. Домашнему мастеру, который хотел бы обучиться строгальному делу быстрее, можно порекомендовать приобрести электрорубанок. Освоить его несложно, к тому же при пользовании таким рубанком не надо прилагать больших усилий: их «экономит» электродвигатель.

Чисто обработать электрорубанком ребра досок или узкие детали можно, не имея никакого опыта обращения с этим инструментом, то есть с первого раза.

Некоторых навыков потребует обработка больших поверхностей.

Тут важно не допускать образования некрасивых борозд между отдельными проходами рубанка, что случается, если инструмент располагать и вести неточно. Поэтому лучше вначале опробовать его на дешевом лесоматериале

Так, разложите шероховатые после распиловки доски на плоскости, склейте их, соединив друг с другом вставными шипами, и затем попытайтесь прострогать полученный щит до придания ему гладкой поверхности.

Электрорубанок можно вести поверх закрепленной обрабатываемой детали или установить его на верстаке и пропускать через него обрабатываемые изделия.

В этой главе мы расскажем, как правильно пользоваться электрорубанком.

Повышать постепенно

При обработке нестроганой древесины для начала установите рубанок на относительно большую глубину резания, а в дальнейшем — перед каждым новым проходом — постепенно уменьшайте ее.

По мере накопления опыта приходит сноровка, умение правильно обращаться с рубанком и, в частности, умение отводить его в конце прохода, не допуская закругления задней кромки детали. Теперь уже можно попробовать при выборке фальца снимать максимальный слой дерева, с тем чтобы обработать кромку не за десять проходов, а всего за четыре-пять. Насколько точно установлена глубина резания, которая определяется положением передней части опорной плиты рубанка по отношению к ее задней части, несложно проверить с помощью линейки.

Положение передней части подошвы рубанка можно регулировать, чтобы вращающиеся ножи снимали больший или меньший слой дерева.

Вам повезло коробления нет

Если выбранная доска попадает в эту категорию, можете считать, что «дело в шляпе». Независимо от длины доски удастся быстро получить прямую кромку, воспользовавшись строгально-фуговальным станком. Если его нет, опилите грубые кромки доски на круглопильном станке.

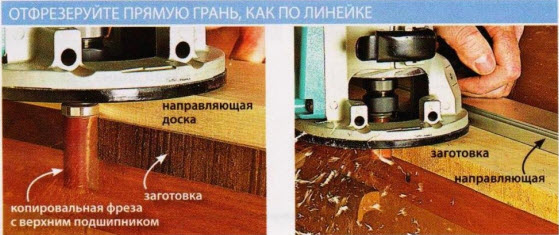

Прямую кромку на досках такого типа также можно получить с помощью фрезера. Если пласти доски не остроганы, используйте направляющую доску, имеющую гладкую пласть и прямую кромку, прикрепив ее к заготовке сверху, как показано на фото внизу. Используйте копирующую фрезу с верхним подшипником. Установите направляющую доску с небольшим отступом от края заготовки — это расстояние соответствует объему материала, который будет удален при обработке. Если необходимо, выполните два прохода.

При использовании данного способа прижимайте к продольному упору наиболее прямую кромку доски, чтобы избежать обратного удара. Опилив противоположную грубую грань доски (фото слева), передвиньте продольный упор, переверните доску так, чтобы ее новая кромка была обращена к упору, после чего опилите вторую грубую кромку (фото справа).

Если пласти доски остроганы, зафиксируйте направляющую (это может быть ровная доска либо самодельная или покупная шина) на заготовке так, чтобы при перемещении вдоль нее фрезер удалял за один проход слой толщиной не более 1,5 мм (фото внизу) Сделайте столько проходов, сколько потребуется для получения прямой кромки.

Установив подошву фрезера на направляющую доску, ведите подшипник фрезы вдоль ее кромки. Снимайте не более 1,5 мм материала за один проход. Используйте фрезу с восходящей или нисходящей спиралью, либо прямую фрезу, длина лезвий которой больше толщины заготовки.

Отшлифуйте небольшую фаску на обращенном к фрезе крае пласти — это предотвратит застревание заготовки при ее подаче.

Прямую кромку можно сделать и на фрезерном столе, но это потребует чуть более сложной настройки. Вначале зажмите в цангу закрепленного в столе фрезера прямую или спиральную фрезу и установите вылет фрезы, немного больший, чем толщина заготовки. Отрегулируйте переднюю часть параллельного (продольного) упора так, чтобы за один проход снять не более 1,5 мм материала. Заднюю часть параллельного упора установите вровень с лезвиями фрезы. Если параллельный упор не имеет раздельных передней и задней частей, при помощи струбцины или двухстороннего скотча прикрепите к задней половине упора кусок слоистого пластика толщиной, соответствующей снимаемому слою материала (фото справа).

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический

.

Механическая фаска

считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Термический способ

– фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски

не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски

является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам

Обычно при строгании деревянных брусков или нешироких досок часто необходимо снимать фаски небольшого размера с ребер заготовки, с целью уменьшить остроту углов, а также сделать более красивыми. Чтобы это сделать в обычных условиях, то приходится держать заготовку с рубанком под углов около 45 градусов, что не особо удобно, особенно когда вы работаете с электрорубанком, который в разы тяжелее ручного. Решить данную проблему можно с помощью своего специального приспособления , которое будет иметь вид продольного уголка, куда и будет укладываться брусок, который в дальнейшем и будет обрабатываться, а его ребро будет как раз находится наверху, что удобно для обработки.

Данное расположение заготовки в самодельном приспособлении также поможет для строгания граненых и круглых брусков, а также рукоятей из дерева, которые неудобны в обработке на ровной поверхности. Автор самоделки задумался об изготовлении такого приспособления, так как появился в ней необходимость когда когда строгал заготовки для рукояток лопат, потому что с подобным приспособлением работа завершилась быстрее, а также работать так куда удобнее.

Для того, чтобы сделать данное приспособление, необходимо:

Две деревянные планки толщиной 2 см, шириной 4 см, и 6 см, и длиной 2 м. Деревянная планка толщиной 2 см, шириной 5 см, и длиной 50 см. Шурупы по дереву 4х50 мм. Чертежный и мерительный инструмент (карандаш, рулетка и угольник). Шило. Электролобзик с пилкой для фигурного реза. Электродрель-шуруповерт. Сверло по металлу диаметром 4 мм. Сферическая фреза по дереву. Крестовая (фигурная) бита РН2, для заворачивания шурупов. Наждачная бумага.Когда все материалы, а также инструменты имеются в наличии, то можно приступать к самому интересному, этому процессу сборки.

Шаг первый.

Первым делом необходимо определиться с размерами, можно использовать те размеры, что приведены тут, но если вашего заготовка имеет большие размеры, то просто увеличиваем и размер вех составных частей до необходимого. При помощи карандаша размечаем планку шириной 6 см, затем при помощи шуруповерта и сверла сверлим отверстия по всей ее длине, с одной из сторон 5 или 6 отверстий под шурупы, как правило, чем больше, тем лучше, да и надежнее.

Шаг второй.

Шаг третий.

Шаг четвертый.

Шаг пятый.

Шаг шестой.

Шаг седьмой.

Как сделать самостоятельно

Изготовление качественного инструмента начинается с правильного выбора материалов. Для лезвия можно взять:

- Фрезу по металлу. Среди прочих заготовок, эта обладает достаточной жесткостью, хорошо держит заточку.

- Сверла по металлу станут основой для узких мини-стамесок.

- Полукруг легко получить из использованного пробойника.

- Стамеска для углов получится из любого профилированного инструмента.

- Напильник так же станет отличным исходником для столярной стамески.

- Надфили становятся основой для создания тонкого инструмента.

Чтобы сделать мини-стамеску, можно взять небольшой кусок металла в качестве заготовки. В домашних условиях удобнее создавать именно небольшие инструменты.

Для ручки возьмем деревянный брус. Он гораздо надежнее пластика, да и в руке сидит увереннее.

На рынке можно встретить кованые стамески для резьбы по дереву. Их производят из углеродистой прочной стали, такие отличаются стойкостью к износу и дольше держат форму и остроту.

Мы рассмотрим способы создания профессиональных стамесок из подручных материалов.

Подготовим инструмент:

- Резак по металлу;

- Пассатижи и щипцы;

- Емкость с водой для остужения раскаленного металла.

Стамеска из фрезы

Стамеска своими руками делается очень быстро по такому алгоритму:

- На пиле вырезаем заготовку нужной длины по нарисованному заранее контуру. Следует предусмотреть запас для ручки такой же длины, как лезвие. В такой пропорции инструмент надежно зафиксируется в деревянном кожухе.

- Шлифуем поверхность лезвия, постоянно окуная металл в воду для охлаждения.

- Теперь вырезаем из дерева ручку. Для этого используют пилу, рубанок. Рукоятка будет состоять из 2-х половинок, между которыми зафиксируется металлическая заготовка.

- В одной из половинок ручки создаем гнездо для лезвия. Для этого по размеру создаем неглубокий контур.

- Готовые детали соединяем с помощью столярного клея, зажимаем в тиски и оставляем на сутки. Для надежности половинки можно притянуть небольшими саморезами.

Таким способом можно сделать прямые или скошенные мини стамески. Вместо диска подойдёт любая деталь из прочной стали.

Инструмент из сверла по металлу

Как сделать стамеску из сверла не составит особого труда:

- Оконечник сплющиваем ударной нагрузкой или спиливаем;

- Придаем ножу нужную форму. Из сверла получаются отличные ноготки или клёпики;

- По приведенному алгоритму делаем ручку.

Стамески из сверла широко используются в столярной практике: их можно сделать легко и быстро, а главное – по нужным, самым тонким размерам и форме.

Полукруглые стамески

Самая распространенная полукруглая стамеска для резьбы по дереву получается из пробойника – заготовка уже имеет нужную форму. Остается только срезать лишний металл и заточить лезвие.

Как сделать полукруглую стамеску:

- Берем пробойник нужного диаметра.

- Пилой срезаем лишнюю часть радиуса.

- Пока металл теплый, ему можно придать желаемую округлость, например, немного сплющить полукруг для получения полуовала.

- Затачиваем лезвие.

- Делаем ручку.

Используем напильник

Стамеска из напильника делается на точильном круге. Так изготавливают толстые прямые резаки и долото. Необходимо заточить напильник под нужным углом и вставить заготовку в деревянную ручку.

Из напильника квадратного сечения при желании можно выточить угловую стамеску. Для этого необходимо запастись хорошим абразивом для круга по металлу.

Надфили

Из тонкого надфиля получится отличный инструмент для резки любой формы. Причем сделать его можно прямо на кухне над газовой плитой.

- Берем надфиль пассатижами за середину и нагреваем над газом до красна.

- Аккуратно, но быстро загибаем раскаленную заготовку до нужной формы и опускаем ее в холодную воду для остывания.

- Протираем инструмент и затачиваем его.

Угловые стамески

Для их производства используем любое профильное изделие из прочной стали. Уже описанными способами срезаем лишний металл и затачиваем заготовки под нужным углом.

Инструмент можно сделать и методом сгибания заготовки любой формы, правда, для резки жесткой древесины такой не подойдёт.

Зачем выполняется шлифовка

Сначала нужно понять, зачем такую операцию проводить. Рассмотрите внимательно поверхность бруса. Вы заметили на ней определенную ворсистость? Это типичный побочный эффект от обработки дерева на станке. При ручной обработке дефектов древесины может быть значительно больше: неровности, отслоение волокон, сколы.

Особенно неэстетично смотрятся эти недостатки внутри помещения. Со временем во все эти микротрещины забьется пыль, древесина потемнеет. Эти же места будут наиболее подвержены грибковым поражениям. Вывод один: брусья необходимо тщательно отшлифовать практически сразу после завершения строительства.

Без обработки внутренняя часть дома со временем потемнеет.

Хотя в этом вопросе существуют спорные моменты. Многие специалисты со шлифовкой стен не спешат. Они считают, что стены дома должны немного осесть и только после этого окончательно их можно будет обработать. Определенный смысл в этом есть. Но ведь и трещин на поверхности дерева за этот период может стать больше. Да и все загрязнения проникнут в древесину более глубоко. Потребуется снимать толстый слой материала, а это слишком длительный процесс. Отсюда и мнение, что шлифовать поверхности брусьев нужно сразу после завершения строительства.

Шлифовка стен нужна по нескольким причинам:

- выравнивание поверхности и придание ей первоначального состояния;

- удаление трещин и зазубрин;

- удаление спор грибка перед антисептической обработкой;

- подготовка поверхности под покраску или лакирование.

Строжка фальца на кромке

Для обычного ручного рубанка выборка фальца — прямоугольной канавки вдоль края детали — непосильное дело (тут нужен специальный строгальный инструмент — отборник или фальцгебель). Но с этой операцией успешно справится даже новичок, если в его распоряжении будут электрорубанок, угловой упор и ограничитель глубины резания.

Выборка фальца нужной ширины

Угловой упор устанавливают на заданном расстоянии от детали. Таким образом он ограничивает ширину строгания и в то же время обеспечивает прямой угол между рубанком и кромкой детали. На правой стороне рубанка устанавливают ограничитель глубины резания. Теперь рубанком, у которого вылет ножей должен быть максимальным (предварительно ножи следует плотно пригнать к правой наружной кромке подошвы и частично прикрыть небольшой откидной пластиной), делают проход за проходом — до тех пор, пока ограничитель глубины не натолкнется на пружину рядом с фальцем.

В конце прохода не следует давить на рубанок сверху: когда передняя часть подошвы выскальзывает за край детали, ограничитель глубины резания не всегда срабатывает и ножи рубанка могут врезаться в дерево слишком глубоко.

При строжке фальца на торце доски нельзя слишком быстро подводить рубанок к краю, иначе могут быть сколы. Однако стоит заметить, что риск образования сколов при обработке торцов деталей электрическим рубанком значительно меньше, чем при обработке ручным.

Выборку фальца требуемой ширины и глубины обеспечивают угловой упор и ограничитель глубины резания.

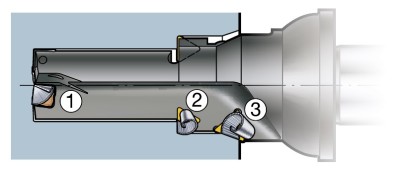

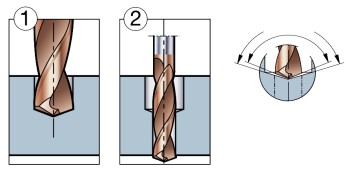

Сверление отверстий со ступенью или со ступенью и фаской

Другой распространённый тип отверстий – это отверстия со ступенью (ступенчатые) или со ступенью и фаской. В качестве типичных примеров деталей можно назвать винты и болты с потайной головкой.

Сверление отверстий со ступенью или со ступенью и фаской

Сверление отверстия и формирование ступени/фаски за один проход

Цельнотвердосплавные свёрла – варианты со ступенями и фасками.

Отверстия со ступенью – сверление двух отверстий

Цельнотвердосплавные свёрла – выбирайте сверло в соответствии с размером и глубиной отверстия.

Отверстия со ступенью – сверление и растачивание

Цельнотвердосплавные свёрла – выбирайте инструмент для сверления и растачивания в соответствии с размером и глубиной отверстия.

Отверстия со ступенью – фрезерование методом винтовой интерполяции

Отверстие со ступенью может иметь диаметр, равный 2 x DC. Винтовая интерполяция является низкопроизводительной операцией, которую не следует применять для сверления глубоких ступеней. Выбирайте фрезу в соответствии с размером отверстия.

Невращающееся сверло

Выбирайте стандартное сверло и программируйте траекторию инструмента.

Особенности применения

Сверление отверстия и формирование ступени/фаски за один проход

Основная задача при использовании ступенчатого инструмента – обеспечить нормальное стружкодробление на всех режущих кромках, участвующих в резании. При обработке длинностружечных материалов, таких как низкоуглеродистые и нержавеющие стали, рекомендуется выполнить пробные проходы в такой последовательности:

- Прежде всего, проверьте стружкообразование на сверле

- Проверьте стружкообразование на пластине, формирующей ступень

- Проверьте стружкообразование на пластине, формирующей фаску

Отверстия со ступенью – сверление двух отверстий

Сначала обработайте больший диаметр, затем меньший.

Всегда начинайте сверление с большего диаметра, чтобы обеспечить центрирование вершины сверла и избежать выкрашивания режущих кромок.

Перед обработкой меньшего диаметра убедитесь, что угол при вершине сверла равен или меньше угла при вершине большого сверла, чтобы гарантировать, что вершина первой вступит в контакт с заготовкой.

Отверстия со ступенью – сверление и растачивание

Сначала выполните сверление, а затем растачивание.

Отверстия со ступенью – фрезерование методом винтовой интерполяции

Дополнительную информацию о выполнении отверстий методом фрезерования смотрите в разделе Фрезерование.

Фаска — что это

Прежде всего, это скос кромки угла материала. Применяют ее в технологических целях в машиностроении и металлообработке для улучшения качества сварного шва. В этой же области можно встретить фаску крепежного отверстия, которая служит для уменьшения вероятности ранения острыми кромками. Этот же способ подготовки отверстий можно видеть при производстве мебели, только в данном случае он служит для крепления деталей впотай (когда шляпки болтов и шурупов не видны).

Для эстетических целей применяют фаску и при настилке полов. Благодаря этому методу обработки кромок щели, образующиеся при перепадах температуры и влажности, не заметны.

Правила безопасности во время шлифовки и полезные советы

Увлажнитель воздуха необходим для устранения пыли при работах.

Шлифовка брусового дома — пыльная работа. Позаботьтесь о мерах защиты органов дыхания и зрения. Все работы рекомендуется выполнять в ватно-марлевой повязке и защитных очках. Наружные работы проводить легче, так как даже легкий ветерок будет способствовать удалению пыли. А шлифовка стен изнутри дома намного тяжелее. Воспользуйтесь одним из способов, которые были проверены специалистами:

- Работа на сквозняке. Откройте окна (или двери), находящиеся на противоположных стенах. Разность открытых площадей создаст воздушный поток, который будет выносить пыль наружу.

- Воспользуйтесь пылесосом. Работать придется в паре, шум от работающих электроприборов будет сильнее раздражать, но запыленность помещения вы будете ощущать несильно.

- Воспользуйтесь увлажнителем воздуха. Избыток влаги в воздухе не позволит пыли долго находиться в свободно полете: она будет быстро оседать. Молекулы воды конденсируются на пылинках, утяжеляя их, поэтому пыль и осядет.

- Не спешите использовать электроинструмент на полную мощность: работу вы не ускорите, а вот количество пыли значительно увеличите. Постарайтесь подобрать оптимальные обороты, которые позволят следить за качеством обработки поверхности.

Но сделать это можно только после удаления остатков пыли с поверхности брусьев.

Наносить лак нужно в соответствии с деревом. Распространенная ошибка заключается в том, что при отделке домашние умельцы стремятся придать древесине вид более ценных пород. В ход идут как различные пропитки, так и специальные лаки, в составе которых присутствуют красящие пигменты. На первых порах такие ухищрения приносят результат: дерево действительно смотрится по-другому. Но по прошествии определенного промежутка времени цвет в значительной степени меняется и результат уже не вызывает восторга.

В идеале следует использовать бесцветные лаки на основе древесных смол. Это будет пропитка на длительное время, красота структуры дерева будет радовать вас долго. Особенно эффектно будет все смотреться, если после шлифования стен вы проведете их полировку. Делается эта процедура так же, как и шлифование, но использоваться будет не наждачная бумага, а войлок, пропитанный воском.