Изготовление электроточила своими руками

Содержание:

- точило

- Простой станок своими руками

- Самый доступный вариант точильного приспособления

- Зачем нужна точилка

- Безопасность при работе с электрическим наждаком

- Как подобрать фланец

- Как сделать точильный станок

- Работа с двигателем

- Приспособление для заточки ножей своими руками чертежи, разновидности

- Правила безопасности при работе

точило

3 years ago

Супер универсальное точило которое может почти все

Точило на которое можно установить практически любую оснастку.

17 days ago

МЕЧТА каждого мастера!!! Такое ТОЧИЛО вы уже не купите!!!

Это видео о реставрации точильно — шлифовального станка (точило, наждак) модель — 3Е631, 1979 года выпуска. #рест…

4 years ago

Точило ELITECH CT 600C — Мой Опыт Использования

Точило ELITECH CT 600C оснащён лампой подсветки рабочей зоны для удобной работы. Для точной заточки предусмотрены…

3 months ago

Сравниваем точильные станки. Составляем рейтинг лучших.

Как выбрать настольное точило для дома, гаража или заточки ножей. При выборе покупателей могут интересоват…

1 year ago

Какое точило выбрать?

Вопрос выбора заточного станка? Китай или совдепия? Каким параметрам при выборе точила для мастерской отда…

4 years ago

Мой метод выбора электро точила

Скидки на электро точила и инструменты http://bit.ly/2ho8anK.

2 years ago

Посылочка из Китая. Станок для заточки, шлифовки и полировки (Точило)

Точило 150Вт здесь: https://goo.gl/3O1T8Q ——————————————————————————- Инструмент в видео(разверни описа…

2 months ago

Выбираем точильный станок

Существует много, на первый взгляд не приметных, но незаменимых в хозяйстве вещей. Одним из таких приборов…

2 years ago

Точило своими руками

моя группа https://vk.com/public132948262.

4 months ago

Точильный станок (точило) BOSCH GBG 60 20

По всем вопросам звоните — (391) 241-45-83 или пишите на почту dugaweld@mail.ru, а также смотрите описания на сайте duagweld.ru…

29 days ago

Заточной станок для шабера. Часть 1. Алмазное точило

Как сделать заточной станок с алмазными кругами для заточки твердосплавных пластин шаберов своими руками….

1 year ago

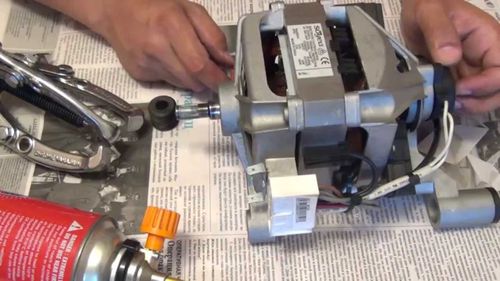

Самодельное точило из мотора от стиралки, 1 часть.

Самодельный наждачный станок, из мотора стиральной машины. Продолжение тут — https://www.youtube.com/watch?v=4lEXFyPyGFM&feature=yout…

4 years ago

Точило Bosch GBG 6 Professional: обзор и доработка напильником 😉

Электроточило с 2-мя шлифкругами Bosch GBG 6 Professional Технические характеристики: Диаметр шлифкруга — 150 мм Толщина…

3 years ago

ТОЧИЛО СВОИМИ РУКАМИ | НАЖДАК

Как сделать точильный станок (наждак, точило, шлифовальная машина) своими руками из из двигателя от стираль…

8 months ago

Обзор Точило ELITECH CT 600C

Обзор Точило ELITECH CT 600C.

1 year ago

Как сделать электро-точило на 2 камня !Загиб От #СтальногоЖука!

Электро-точило точило на 2 камня!В виде развлечения изготовить приличный инструмент своими руками достаточ…

3 years ago

Супер универсальное точило, которое может почти все!

А мы узнали! Это же наша машинка CT 300PC! 🙂 http://elitech-tools.ru/products/stanok-zatochnyiy-Elitech-CT300PC.

1 year ago

КЛАССНЫЙ АГРЕГАТ ИЗ СТАРОГО МОТОРА,НАЖДАК(точило) СВОИМИ РУКАМИ!

Давно хотел сделать себе наждак,а тут подвернулся случай! В ролике показан весь процесс изготовления!

2 years ago

Точило і гріндер Einhell TH-US 240

10 months ago

Точило электрическое PRO CRAFT PAE-1250 Снято экшн — камерой EKEN H9R

Точило электрическое PRO CRAFT PAE-1250 Снято экшн — камерой EKEN H9R.

1 year ago

Точило Калибр ТЭ-200/480 доработка и балансировка

Большинство китайских точил имеют конструктивные недостатки, которые делают невозможным правильную устан…

3 years ago

Точило из асинхронного электродвигателя

Точило из асинхронного электродвигателя. Делаем точильный станок из асинхронного трёхфазного электродвиг…

1 year ago

Самодельное точило из мотора от стиралки, 2часть.

Самодельное точило из мотора от стиралки 2часть. 1 часть — https://www.youtube.com/watch?v=ENzo1MeLcGU ОБЗОР самодельных вальцов:…

1 month ago

Antique Hand Cranked Grinder — Restoration

In this video i’m restoring a very old hand cranked grinder. A few weeks ago I visited my friend and we took a closer look at his barn, looking for something …

3 years ago

Простой самодельный шлифовальный станок (точило, наждак) своими руками

Своими руками можно легко сделать простой шлифовальный и точильный ‘станок’ (точило, наждак) из дешёвого…

1 year ago

Точило с подручниками для заточки токарных резцов

Изготовление подручников и подставки для точила ,для заточки токарных резцов ,сама идея не моя ,взял из…

8 months ago

Точило своими руками

Самодельное электроточило из картера от компрессора зил и двигателя от стиральной машины. Плата оборотов…

more (4263+ videos)

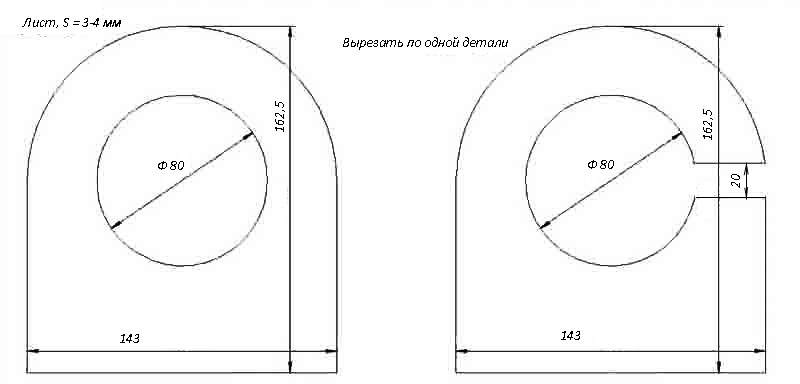

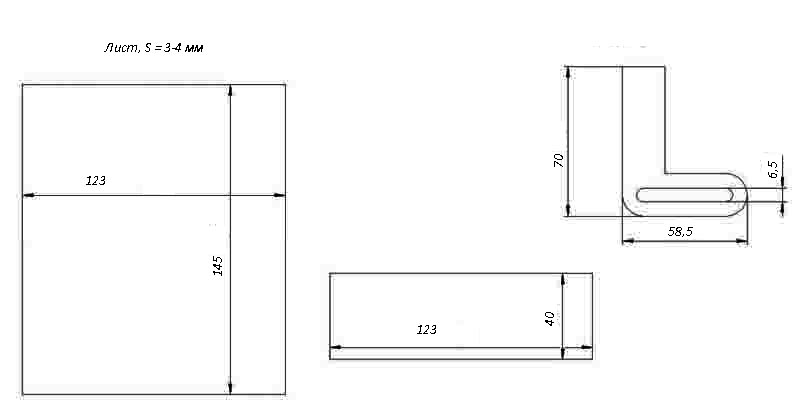

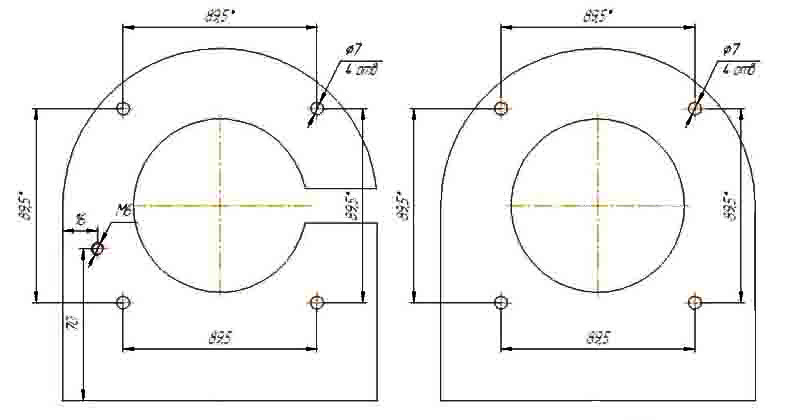

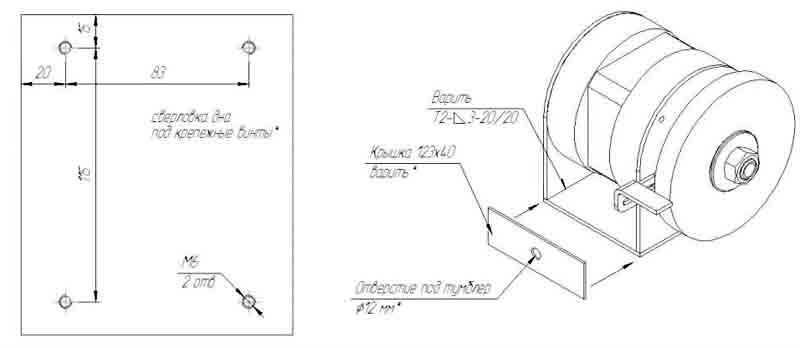

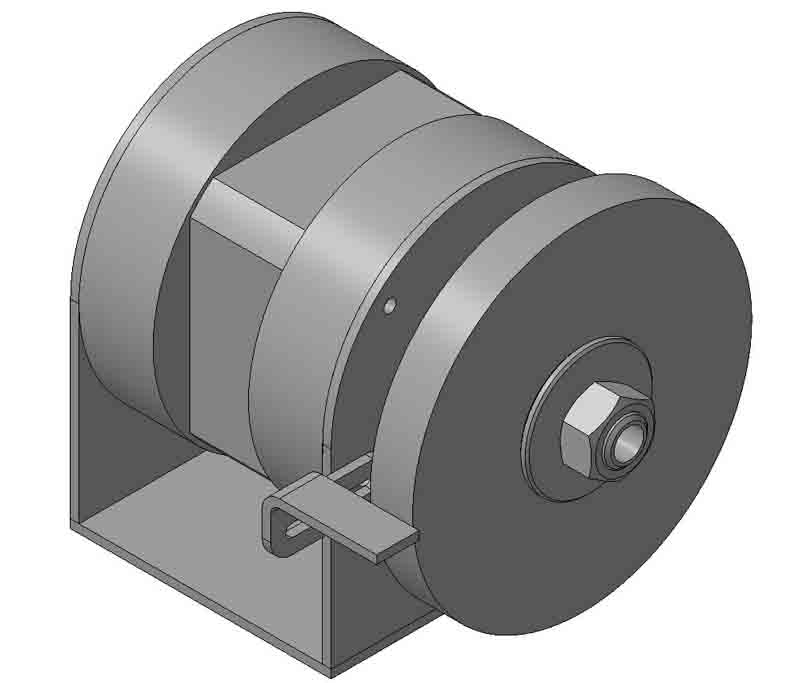

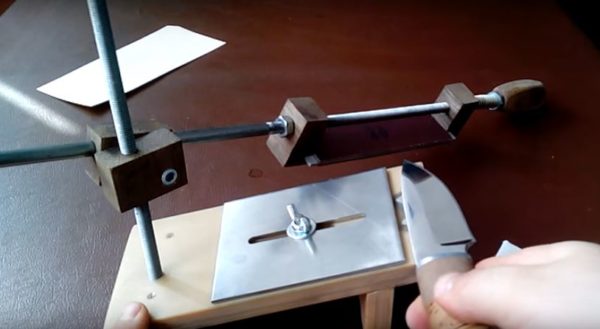

Простой станок своими руками

Пошаговый процесс изготовления небольшого точила, которое можно разместить на стене, показан ниже.

Вместо абразивного камня можно устанавливать:

- механическую щетку от УШМ. С ее помощью снимают краску и ржавчину с поверхности заготовок;

- войлочный круг. Применяя пасту ГОИ умельцы полируют небольшие изделия.

Самый доступный вариант точильного приспособления

Делаем самый быстрый вариант устройства. Для этого необходимо приготовить 2 пары деревянных уголков, абразивный брусок и транспортир для верного определения угла заточки. Размеры брусков должны быть одинаковыми. Деревянные уголки скрепляются между собой при помощи регулируемых винтов, а между ними надежно фиксируется затачивающий брусок под необходимым углом.

Несмотря на легкость изготовления, такие станки имеет ряд недостатков, к ним относятся:

- угол обработки приходится выдерживать вручную – что не очень удобно при длительном процессе обработки;

- необходимость жесткой фиксации устройства на рабочей поверхности для его устойчивости;

- затачивая нужно постоянно контролировать натяжение стяжек, чтобы брусок не менял свое положение.

Но следует отметить, что такие простые самоделки вполне подходят для обработки домашних кухонных ножей и не требуют больших финансовых вложений при изготовлении.

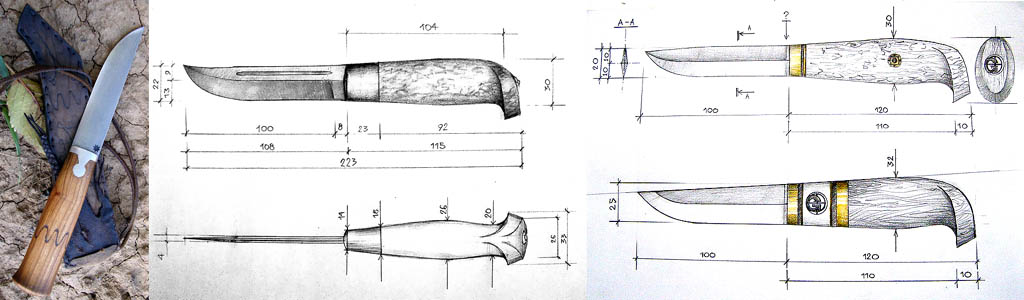

Зачем нужна точилка

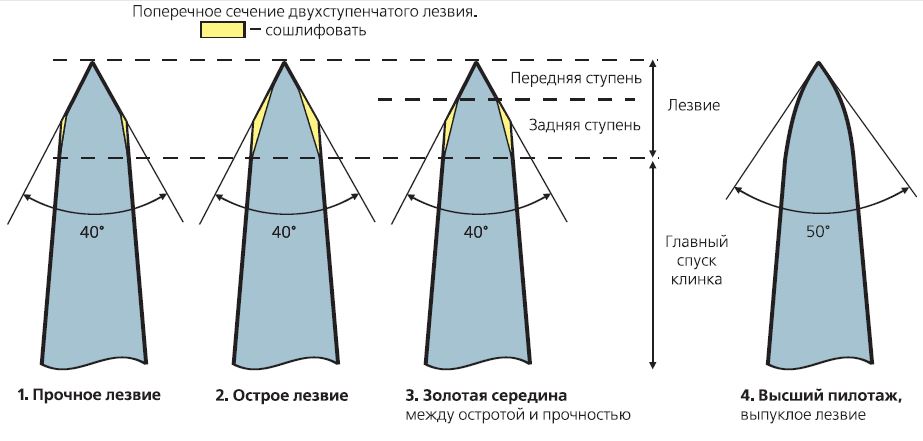

Живой реликт наших дней – финский охотничий нож. Не бандитская финка порой причудливой формы, а охотничий нож финского типа, слева на рис. Традиционные охотничьи ножи (в центре и слева) по форме на него похожи, но разница между ними очень большая.

Финский нож и классические охотничьи ножи

Клинок финского ножа отковывается из кричного железа, которое можно выплавить прямо у себя во дворе из болотной руды в печке-домнице, не прибегая к доменному процессу, пудлингованию и пр. способам передела чугуна в железо и сталь. Вязкость кричного железа отменная, сломать клинок из него очень трудно. Но и твердость невелика, где-то HRS55, нож довольно быстро тупится. Финских охотников это не волновало: клинок такой твердости можно направить (подточить) отбивкой на многих природных камнях, а оглаженных моренных валунов в Фенноскандии всегда хватало.

Точат нож отбивкой примерно так же, как отбивают косу, только оселок неподвижен, а двигают клинок. Сначала его тянут по оселку обухом от себя, затем переворачивают и тянут обухом к себе. Положение режущей кромки (РК) на оселке всегда волочащееся; движения быстрые: ширк-ширк! На каждом движении нужно держать пятно контакта лезвия с оселком (см. далее), но к выдерживанию угла наклона требования не столь строгие. Научиться точить нож отбивкой не очень сложно, а при некотором навыке можно и наводить на лезвие плавно сбегающий профиль, см. далее. Однако финский нож в общем-то тупик эволюции режущего инструмента, выживший в особых природных условиях.

Хороший нож дешевым никогда не был, а в экстремальной ситуации стойкость лезвия в сочетании с вязкостью клинка становились жизненно важными обстоятельствами. Поэтому еще в древности клинки ножей научились закаливать с поверхности и цементировать: сердцевина оставалась вязкой, не ломкой, а снаружи на ней образовывалась твердая каленая корка, см. след. рис.:

Структура клинка ножа с поверхностной закалкой и цементацией

Направить нож с цементированным клинком отбивкой еще возможно, но навык нужен такой, какой дается не всем. И абразив уже нужен из особой породы камня – литографского сланца грюнштейна. Его в природе мало; грюнштейн и поныне числится стратегическим сырьем. Искусственного грюнштейна нет и не предвидится. Испортить же цементированный нож неумелой отбивкой проще простого – чуть где-то кора цементации сдерется до сырого металла (на глаз этого не видно), нож останется только выбросить, лезвие будет сразу тупиться и пойдет крошиться.

Хозножам не требуется такая стойкость и вязкость, как охотничьим и походным, и стоить они должны много меньше. Как следствие, в производстве хозножей широко используются спецстали и порошковая металлургия. Клинок «вечного» кухонного ножа структурирован наподобие резца грызуна: продольными слоями, твердость которых падает от сердцевины наружу. В любом случае точить нож приходится реже, но отбивка исключается однозначно – лезвие от нее сразу выкрашивается.

Безопасность при работе с электрическим наждаком

Как и любой электроинструмент, электрический наждак требует соблюдения мер безопасности при работе с ним:

- Перед включением необходимо визуально осмотреть заточной диск на наличие трещин. Выше уже было сказано, что под воздействием сил инерции и вибрации такие диски имеют свойство рассыпаться, причиняя травмы оператору. Используя диск с трещинами, вероятность такого исхода очень высока.

- Во время работы для защиты глаз необходимо использовать щиток или очки, которые предохранят органы зрения от попадания пыли и искр.

- Рабочее место должно быть хорошо освещено.

- Необходимо находиться сбоку от вращающегося круга. В случае его разрыва такое положение поможет избежать травм.

- Перед началом работы обязательно проверить, надежно ли закреплен заточной диск.

Заключение

В наше время, в условиях экономического кризиса и постоянной нехватки денежных средств, информация о том, как можно сделать что-то своими руками, может оказаться очень полезной не только из-за самой идеи, но и как в роли одной из возможности сохранения бюджета. Ведь если говорить именно о такой вещи, как собранный своими руками электрический наждак – нетрудно подсчитать, насколько экономнее обойдется самодельное изделие.

На полках и стендах магазина заточной станок оценивается, как минимум, в 2 тысячи рублей. В случае самостоятельного изготовления инструмента небольшие затраты возможны, разве что, только в случае оплаты работы токаря. И учитывая, что в итоге мы получаем изделие, уступающее заводскому только лишь по внешнему виду, можно еще раз перечитать статью и своими руками сделать это полезную и нужную вещь.

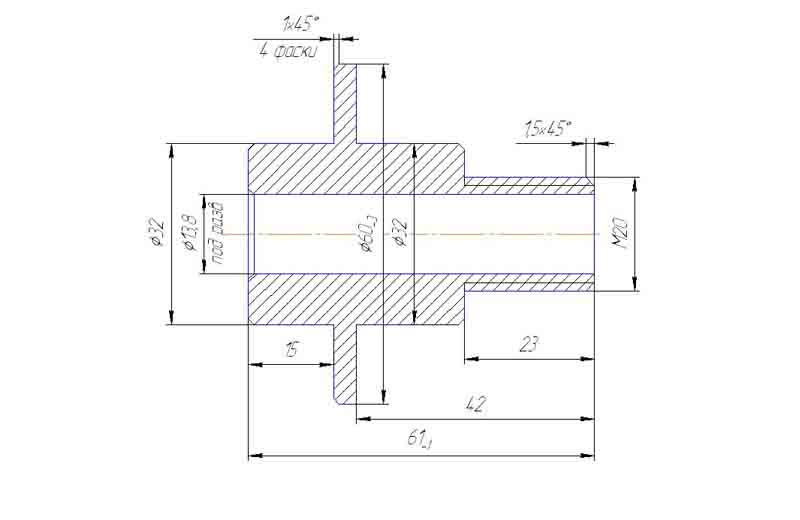

Как подобрать фланец

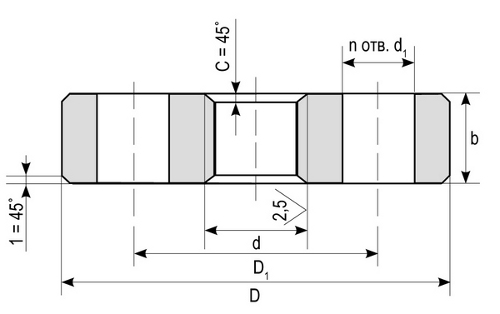

Фланцы резьбовые.

На первый взгляд все просто: берется движок, на вал насаживается наждак, аппарат включается в сеть и начинает точить. Однако на этапе установки точильного камня возникает трудность: диаметр точила, как правило, не совпадает с диаметром вала. Да и резьбы там нет, то есть закрепить наждак не представляется возможным. Чтобы устранить эту проблему, понадобится фланец — специальная деталь, которая вытачивается под размер вала и внутреннего диаметра абразивного диска.

Чтобы выточить фланец, придется воспользоваться услугами токаря. На чертеже электроточила нужно указать внутренний диаметр точильного круга и размер вала. Нужно указать, в какую сторону вращается ось. Пожалуй, специальный фланец — это единственная деталь, которую надо изготавливать на заказ. Но и его можно заменить на подручные материалы.

Готовый фланец устанавливается на вал и закрепляется с помощью гайки, шайбы и болта. На гайке придется нарезать резьбу. Если движение вала идет по часовой стрелке, то должна использоваться левосторонняя резьба. При вращении против часовой стрелки — правосторонняя. Соблюдение этого правила является строго обязательным. При такой нарезке резьбы гайка будет постепенно затягиваться, а круг все более надежно фиксироваться. Если сделать все наоборот, то гайка будет постепенно раскручиваться. В итоге точило может сорваться с вала. Это очень опасно, так как неизвестно, в какую сторону полетит быстро вращающийся камень. Он может нанести серьезные повреждения или травмы.

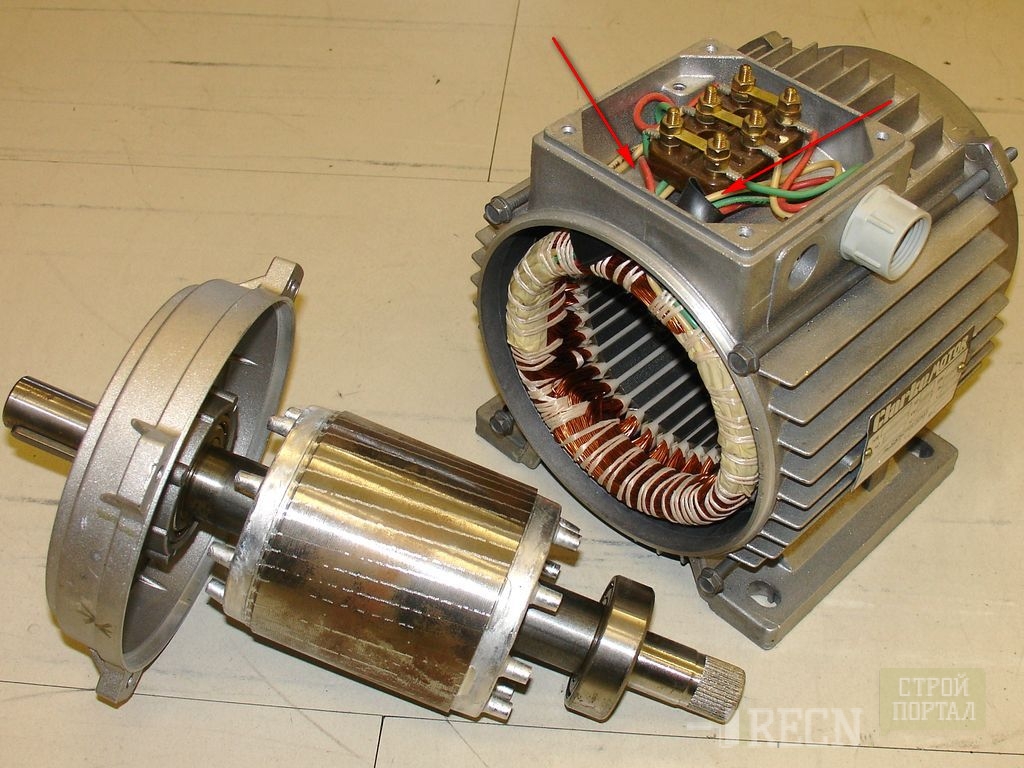

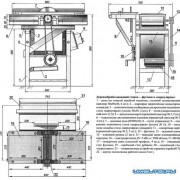

Как сделать точильный станок

Для того чтобы собрать самодельный точильный станок, необходимо приобрести электродвигатель мощностью около 1 кВт (этого будет достаточно), а также вал, подшипники и два шкива.

Выбираем электродвигатель

Из старой стиральной машины марки «Вятка», «Рига», «Сибирь» нужно извлечь двигатель. Пригодится также пускатель и выключатель. Может возникнуть проблема с присоединением точильного камня: вал двигателя не имеет резьбы и не совпадает диаметром с размерами отверстия точильного круга. Проблему можно решить с помощью заказной детали-переходника. Двигатель от «стиралки» маломощный: в пределах 100 – 200 Вт, но этого будет достаточно.

Частота вращения в 2700 об/мин. и указанная мощность являются оптимальными параметрами для точильного круга диаметром 150 мм. Увеличение частоты вращения приведет к разрушению камня.

Вытачиваем фланец

Решение данной задачи выполняется поэтапно.

- Подготавливаем чертеж, на котором указываем диаметр вала двигателя, тип и размер резьбы (при наличии) и внутренний диаметр точильного камня.

- На токарном станке с помощью специалиста вытачиваем фланец, на нем нарезается резьба, после чего он насаживается на вал двигателя.

- Фланец фиксируют болтом и гайкой.

Определяем направление вращения

Направление вращения ротора электродвигателя не всегда устраивает. Чтобы его изменить, в асинхронном двигателе необходимо переключить обмотки. Для этого выполняют следующее.

- Тестером определяем, какая из обмоток является рабочей, а какая – пусковой. Сопротивление первой – около 12 Ом, второй – примерно 30 Ом.

- Выводы рабочей обмотки соединяем с выводами кабеля подключения к сети 220 В.

- Один вывод пусковой обмотки соединяется с одним выводом пусковой катушки, а вторым выводом производится кратковременное касание со вторым выводом обмотки (для этого удобно использовать реле). Если направление вращения правильное – выполняем коммутацию по такой схеме.

- Для изменения направления вращения выводы пусковой обмотки меняют местами.

- Если пусковая катушка в схеме подключения отсутствует – направление вращения задают рукой: для этого нужно провернуть камень в нужном направлении сразу после подключения электроточила к сети.

Сборка заточного станка

Окончательная сборка заточного станка состоит из следующих этапов.

- Из стальных уголков с помощью сварочного аппарата изготавливается станина.

- Электрический двигатель со шкивами прикручивается к станине винтами и гайками. Для предупреждения раскручивания гаек под воздействием вибрации используют граверы или дополнительные гайки.

- Из уголка изготавливается и устанавливается планка, регулирующая наклон затачиваемой детали.

- Из листового металла изготавливается и крепится защитный кожух. Толщина его должна быть 2-2,5 мм.

- Из оргстекла вырезают шторку, которую крепят к верхней части выреза в защитном кожухе навесным способом.

- На станине крепится кнопка пускателя. Сетевой кабель должен проходить в стороне от движущихся частей станка.

- После сборки выполняется пробный пуск и проверка работы точила. При этом не должно быть сильных биений заточного камня и вибраций станины.

Пользуясь приведенными в статье рекомендациями, вы сможете самостоятельно изготовить точильный станок, отзывы о работе которого будут самые положительные

Важно не забывать о технике безопасности и всегда работать в защитных очках

В завершение предлагаем ознакомиться с видео, на котором конструктор ознакомит вас с еще одной конструкцией точильного станка.

https://youtube.com/watch?v=opM1afRob6o

Работа с двигателем

Поскольку изначально двигатель от стиральной машины-автомат не предназначен для работы в качестве наждака, его предстоит немного переделать. На фото представлена схема устройства двигателя стиральной машины-автомат. В зависимости от модели, схема может отличаться количеством выходящих проводов. Но для изменения функционирования двигателя нам понадобятся провода, исходящие из-под щеток и статера. Перед тем как использовать эти провода, их необходимо найти. Поскольку все провода, выходящие из мотора, объединяются в один пучок и закрепляются в пластмассовый кожух, нужно отрезать их у основания для того, чтобы оголить контакты.

Теперь необходимо воспользоваться мультиметром для нахождения пары проводов. Для этого необходимо выставить его на сопротивление. Стандартно все пары проводов идут слева направо следующим образом:

- Таходатчик;

- Провода щеток ротера;

- Два или три провода от статера (зависит от модели стиральной машины).

Следующим этапом соединяются один провод от статера и один от ротера. Их можно заизолировать при помощи переходника или изоленты. Оставшиеся два провода помещаются в вилку. Теперь при включении в розетку мотор будет вращаться.

Стоит отметить, что перед тем, как наносить резьбу для закрепления наждачного камня, необходимо определить, в какую сторону будет вращаться двигатель стиральной машины-автомат.

Дополнительные приспособления для наждака из двигателя стиральной машины

Для удобства использования самодельного наждака можно дополнительно сделать выключатель. Это является удобной дополнительной функцией, позволяющей включать и обесточивать прибор без манипуляции с вилкой и розеткой. Особенно удобно при стационарной установке наждака. Для этого можно использовать обычную кнопку или выключатель, которые будут замыкать или размыкать цепь на одном из участков. Также можно установить переключатель, изменяющий направление движения точильного круга. Для этого на месте соединения проводов статера и ротера используется аналогичный переключатель вместо изоленты.

На двигателе от стиральной машины-автомат имеются отверстия для его крепления. Ими можно воспользоваться для повторного закрепления двигателя в качестве наждака. Существует несколько способов крепления, вот два самых распространенных:

- Фиксированное крепление. Наждак крепится к верстаку или любой другой рабочей поверхности при помощи болтов. Перенести такую конструкцию нельзя, но при наличии постоянного рабочего места является крайне удобным расположением.

- Подвижное соединение. Поскольку двигатель имеет несколько отверстий для крепления, можно прикрепить к нему несколько независимых брусков. Из некоторых сделать уголок для стола или удобную поверхность для захвата в тиски. Такой способ является мобильным и позволяет использовать наждак с подручными средствами.

Помимо всего этого, необходимо задуматься о защите от летящих мелких частиц при работе. Можно соорудить дополнительный защитный кожух, но лучше всего пользоваться специальными защитными очками для глаз и респиратором, поскольку они не будут стеснять движений рук и обеспечат более надежную защиту. Для лучшего понимания всего процесса можно посмотреть, как сделать наждак из двигателя стиральной машины, на видео.

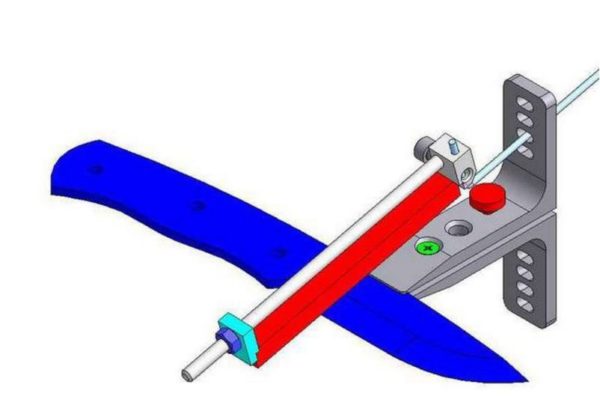

Приспособление для заточки ножей своими руками чертежи, разновидности

Чтобы кромка лезвия обрабатывалась равномерно, необходимо несколько условий:

- Фиксация лезвия, одновременно надежная, и без излишней нагрузки. Металл не должен повредиться в тисках

- Установка определенного угла для бруска. При перемещении вдоль кромки ножа, угол не должен меняться

- Возможность устанавливать разные углы заточки. Вы можете обрабатывать различный инструмент, а некоторые виды ножей имеют ступенчатую структуру.

Устройство для линейной заточки бруском

Для изготовления понадобятся:

- Фанера или ламинированная ДСП

- Стальная шпилька с резьбой по всей длине, диаметр 6-8 мм

- Брусок текстолита или эбонита. Можно заменить твердой древесиной – бук, дуб

- Алюминиевая пластина 3-5 мм толщиной

- Крепеж – болты, гайки (лучше барашковые)

- Неодимовый магнит от старого компьютерного HDD.

Станина

Из фанеры собираем станину, опирающуюся на ножки под углом 15°-20°. В ту часть, которая ниже, закручиваем шпильку длиной 30-40 см. Для прочности можно резьбу закрепить клеем или герметиком.

Посредине рабочей поверхности закрепляем алюминиевую пластину. Предварительно в ней проделываем паз, по диаметру фиксирующего болта. Алюминий нужен чтобы не повредить стальное лезвие ножа.

Рычаг для крепления ножа

- Изготавливаем рычаг для закрепления наждака. Он собирается из оставшейся части шпильки. Из двух текстолитовых брусков выпиливаем держатели бруска. С одной стороны упор зафиксирован гайкой.

- Со стороны рукоятки удобнее сделать подпружиненный блок – для быстрой смены наждака.

- В качестве основного элемента используем самодельные бруски – на алюминиевую пластину приклеиваем наждачную бумагу с разной зернистостью. Такие приспособления легко фиксируются в рычаге.

Особенностью конструкции является шарнир с двумя степенями свободы. Он собирается из двух одинаковых брусков текстолита. Один накручивается на вертикальную шпильку, и служит одновременно горизонтальной поворотной осью, и регулятором высоты опоры рычага (так устанавливается угол заточки).

Сборка всех элементов

Второй брусок, с горизонтальным отверстием под рычаг, прикручивается к первому. Так обеспечивается свободное перемещение рычага по вертикали.

Нож можно зажать при помощи пластины, или закрепить на неодимовом магните. При снятии первого слоя грубым наждаком, лезвие следует крепко зафиксировать.

Для доводки можно устанавливать лезвие на магнит и производить заточку с малым усилием. Подкову магнита следует утопить вровень со столешницей, и приклеить эпоксидным клеем.

Самодельное приспособление для заточки ножей готово. Выставляем необходимый угол атаки, и плавными движениями вдоль лезвия точим кромку.

Точилка для ножей своими руками – видео с пояснениями и примером изготовления

Правила безопасности при работе

При работе со станками очень легко можно получить травму, и электроточило не исключение из этого правила, поэтому соблюдению техники безопасности стоит уделить особенное внимание

Типы фланцев.

- Перед работой нужно проверять, затянута ли гайка. В противном случае точильный диск может слететь и нанести большой ущерб.

- Также следует удостовериться, что сам аппарат ровно стоит и надежно закреплен. Иначе при вибрации он может сдвинуться с места, упасть и т.д.

- Необходимо следить, чтобы руки, в частности, пальцы, находились на значительном расстоянии от вращающегося диска. Заточка происходит быстро, поэтому велик риск поранить пальцы.

- Все работы нужно проводить в перчатках и в специальных очках, защищающих глаза от попадания стружки.

- При работе с пылящимися материалами необходимо использовать респиратор, чтобы защитить легкие от попадания грязи и пыли.

- Нельзя руками останавливать вращающийся диск. Это должно происходить, само собой, после выключения.

- Точить нужно на торцевой стороне камня, обращенной к рабочему. Не нужно заталкивать деталь под кожух или на дальнюю сторону.

- Нужно крепко держать затачиваемый предмет, так как они могут вылететь из рук, сломать что-либо, порезать человека или разбиться.

- Нельзя менять круг на включенном приборе.

- Нужно следить за состоянием точильного диска. Его необходимо менять при обнаружении трещин, больших сколов. Камень подлежит замене в случае неравномерного истирания и нарушения симметричности. Такое точило приведет к разбалтыванию всей конструкции.

Технология заточки сверл

Схемы типов сверл.

Очень быстро тупятся сверла, но выкидывать их жалко. Можно заточить инструменты, используя электроточило. Кто-то пытается сделать это бруском, но такая процедура займет очень много времени.

начинается с формирования режущих кромок. Сверло нужно держать параллельно оси вращения. Стружку нужно снимать, пока не станет заметно отражение света. Ту же процедуру нужно повторить со второй кромкой. При заточке нужно сформировать правильный угол. Сверла, которые продаются в магазинах, заточены под 120°. Это универсальный показатель, однако он может немного меняться. Для работ с мягкими материалами используется более острый угол 90-100° (дерево, медь, пластик, алюминий), для материалов средней жесткости — 110-120°, а для стали — 140°

На глаз необходимую остроту угла не получить, поэтому нужно время от времени сверяться с шаблоном заточки сверл. В результате обработки длина кромок сверла должна оставаться одинаковой.

Затем нужно обработать заднюю поверхность кромок. Правильная их форма — коническая. Проконтролировать процесс можно с помощью шайбы. Нужно подобрать ее так, чтобы ее диаметр был на 1/3 меньше, чем у сверла.

У конических кромок нужно сделать задние углы, стружку нужно убирать так, чтобы просвет между шайбой и сверлом увеличился на 0,2 мм.

Когда делаются кромки, нужно действовать очень аккуратно, иначе можно затупить режущие поверхности сверла, поэтому с краев следует оставить небольшие полосы, с них металл будет снят в самом конце работы, при чистовой обработке.

Электроточило — простой аппарат, который можно сделать самостоятельно. Собрать его несложно, если есть подходящий двигатель.