Ремонт старого рубанка

Содержание:

- Краска не даст вернуться ржавчине

- Добавьте к колодке подошву рубанка

- Зензубель инструмент для плечиков и щёчек

- Завершение работы корпус и подошва

- Сначала определите, стоит ли овчинка выделки

- Работа стружколома

- Рубанок своими руками фото

- Обработайте рубанок до окончательной формы и добавьте клин

- Изготовление подставки для электрорубанка

- Сборка фуговального станка на базе электролобзика

- Чистка, полировка, грязь, пот и электролиз

- Как изготовить рейсмус в домашних условиях

- Прежде чем приступить к рассмотрению изготовления рейсмуса своими руками, давайте выясним, что это такое и для чего он нужен.

- Для начала торцовочный рубанок

Краска не даст вернуться ржавчине

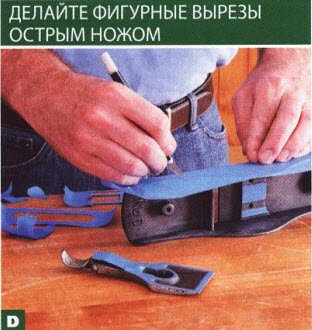

Малярный скотч закрывает участки, не подлежащие окрашиванию. Аккуратно обрежьте излишки скотча ножом, начиная рез от середины и ведя лезвие вдоль ребра.

В старые времена большинство изготовителей рубанков защищали металлические детали от коррозии с помощью специальных красок, составы которых хранились в тайне и были утеряны. Вместо них Джон использует современные краски с антикоррозионными свойствами, например, Rustoleum Black.

Прежде всего, следует защитить малярным скотчем подошву, щечки корпуса и контактную площадку для установки «лягушки» (фото D). Заклейте плоские участки, где лезвие соприкасается с «лягушкой» и корпусом, а также низ прижима, контактирующий со стружколомом. Затем нанесите методом распыления два-три слоя краски на все открытые поверхности корпуса, «лягушки» и прижима. Дайте краске полностью высохнуть и удалите малярный скотч.

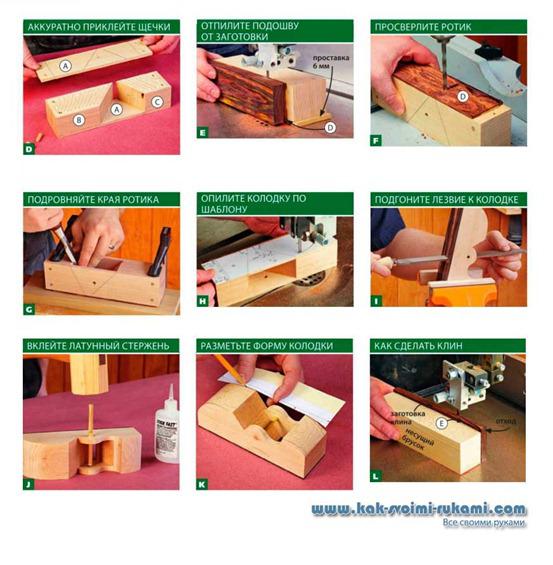

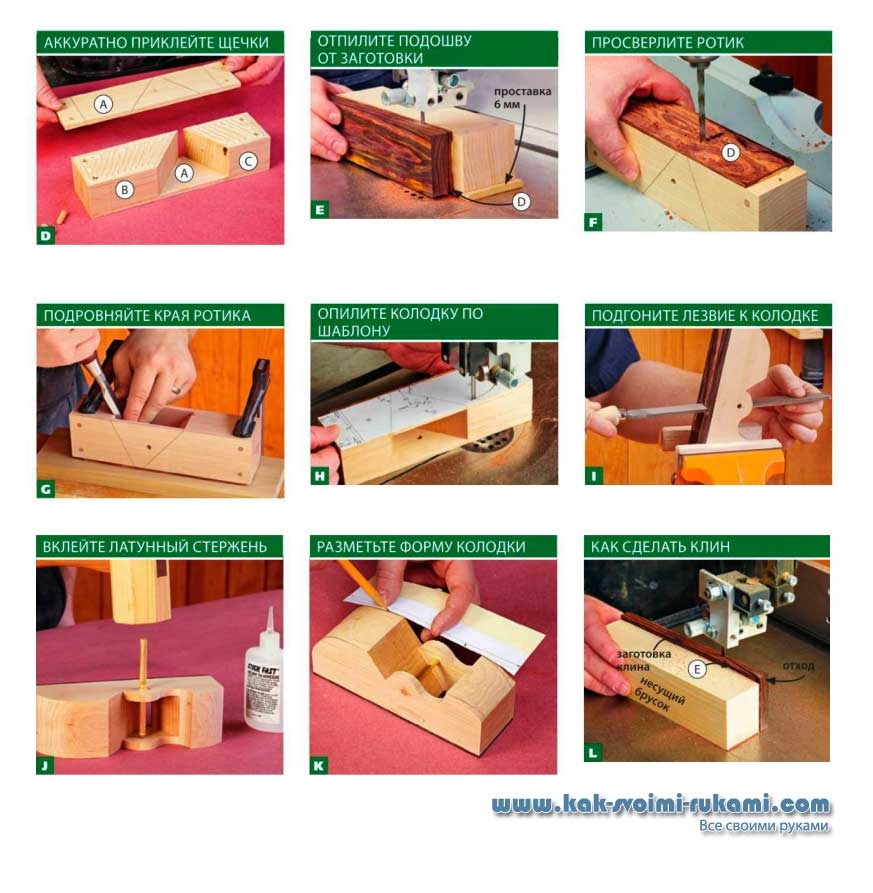

Добавьте к колодке подошву рубанка

1 Соберите колодку, склеив вместе щечки А, пятку В и носок С (фото D). Когда клей высохнет, отшлифуйте нижнюю сторону колодки, чтобы она стала плоской. Краткий совет! Прикрепите с помощью аэрозольного клея кусок наждачной бумаги к чугунному столу пильного станка или куску толстого стекла, чтобы выровнять нижнюю сторону колодки.

2. Чтобы добавить долговечную подошву D, приклейте к нижней стороне колодки А/В/С заготовку из древесины кокоболо размерами 19x57x185 мм, выровняв но центру, и зафиксируйте струбцинами.

3. Карандашом разметьте толщину подошвы D, проведя линию параллельно нижней грани колодки на расстоянии 3 мм. Ленточной пилой удалите лишний материал (фото Е). (-охраните обрезок, чтобы сделать из него клин Е. Затем опилите выступающие кромки вровень со щечками колодки. Отшлифуйте подошву так же, как ранее, и удалите все следы пиления.

Зензубель инструмент для плечиков и щёчек

При подгонке соединений вы сможете снимать тончайшую стружку с щёчек и плечиков шипа. Зензубель имеет специализированное назначение, но он станет для вас незаменимым, если вы часто делаете соединения с шипами и гнёздами. Корпус и лезвие имеют одинаковую ширину, и это позволяет чисто обрабатывать материал внутри угла 90°, поэтому зензубель идеально подходит для точной и плотной подгонки шипов и фальцев.

Некоторые модели можно также применять для зачистки пазов и шпунтов, если узкий корпус входит в углубление. Небольшие зензубели имеют ширину от 16 до 19 мм, а ширина больших доходит до 32 мм. Угол наклона лезвия варьирует от 40°, когда оно снимает тонкую витую стружку, как торцовочный рубанок, до 85°, при котором стружка получается похожей на соломку, как при работе с шерхебелем.

Подгонка шипов к гнёздам. Используйте зензубель для уменьшения толщины шипа, снимая слой материала с каждой щёчки, пока шип не будет плотно входить в гнездо.

Завершение работы корпус и подошва

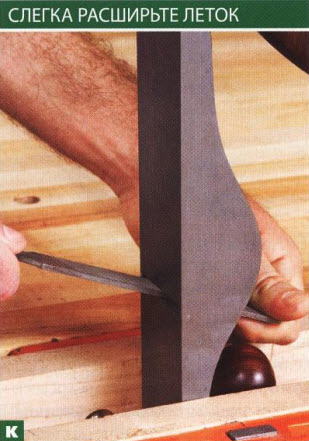

Направляйте напильник под небольшим углом, удаляя больше материала со стороны летка, чтобы не увеличить ширину ротика.

В рубанках подобной конструкции выпуклость на переднем крае стружколома способствует плотному контакту с лезвием, повышая его стабильность во время работы. Но она частично закрывает просвет летка, затрудняя выход стружки. Джон решает эту проблему, расширяя щель в подошве (ротик). С помощью угольника проведите линию параллельно переднему краю ротика. Зажмите корпус в тиски и напильником сточите немного металла с переднего края (фото К). Линия служит ориентиром, позволяющим сохранить края ротика прямыми.

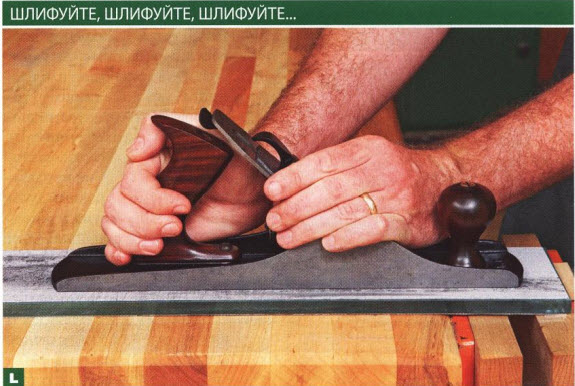

Чтобы выровнять плоскость поло- швы рубанка, напряжения в его корпусе должны быть такими же, как и во время процесса строгания. Поэтому нужно полностью собрать рубанок, не выдвигая лезвие за подошву, и опять заняться шлифовкой с помощью наждачной бумаги.

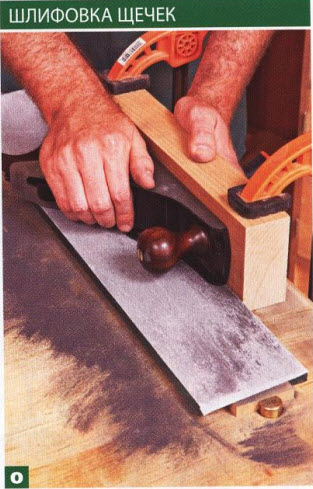

Правильно удерживая рубанок, как при строгании, и перемещая его вперед- назад, вы невольно совершаете маятниковые движения. Это полезно при настоящей работе, но при шлифовке на подошве образуется выпуклость в средней части, а носок и пятка стачиваются быстрее. Джон предпочитает все время поворачивать рубанок, чтобы подошва оставалась плоской. Для выравнивания подошвы и щечек корпуса выполните шаги, показанные на фото L—O.

Теперь осталось еще раз очистить все летали мягкой тканью, смоченной уайт-спиритом. Нанесите на только что отшлифованную поло- шву и щечки тонкий слой восковой пасты, чтобы защитить их от коррозии и настроить восстановленный рубанок для строгания. Поздравляем! Вы стали владельцем превосходного инструмента, который прослужит долгие голы.

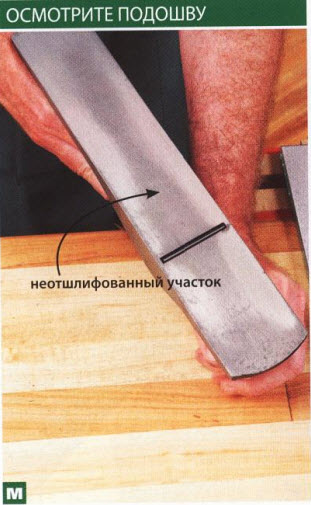

Чаще проверяйте результат шлифовки. После нескольких движений блестящие пятна покажут степень износа подошвы

Полностью выровняв подошву, заканчивайте шлифовку удалением всех рисок с помощью наждачной бумаги № 220 и № 320.

Чтобы щечки корпуса были перпендикулярны подошве, шлифуйте их, прижимая подошву к грани бруска из твердой древесины.

Простая формула для определения радиуса дуги

Фугование и рейсмусование без ошибок

5 приемов первичной обработки досок без строгального станка

Как исправить ошибки в соединениях на шкантах

Сначала определите, стоит ли овчинка выделки

У рубанка, который Джон выбрал для восстановления, имелись незначительные внешние дефекты, однако он имел заметные следы интенсивного использования — явное доказательство выдающихся рабочих качеств этого рубанка (фото А).

Собираясь привести в порядок свой рубанок, полностью разберите его и внимательно осмотрите.

- Ржавчина. Не стоит уделять ей слишком много внимания, так как ее можно легко удалить. Но если мелкие детали сильно изъедены ржавчиной или в результате коррозии заклинило винты, рычаги и другие элементы регулировки, а на подошве образовались глубокие раковины, лучше воздержаться от реставрации. у ротика или сломанный рычаг, забудьте о ремонте.

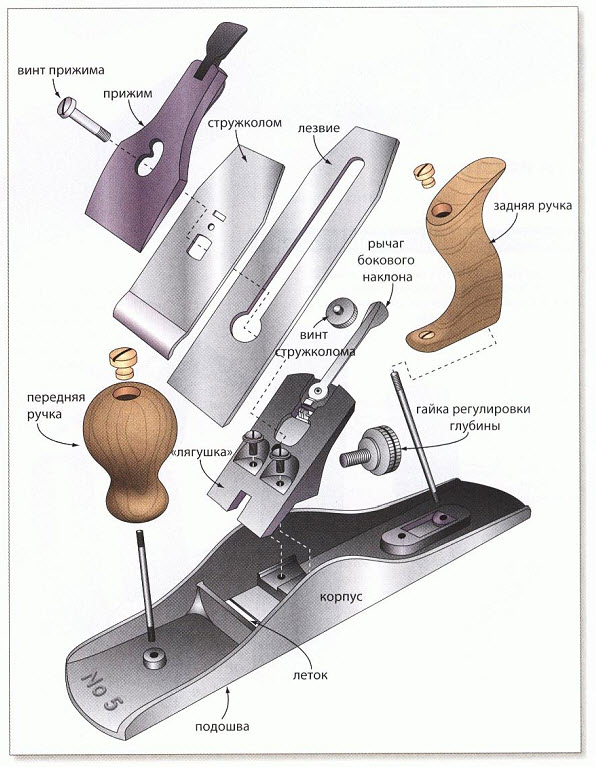

- Отсутствие деталей. Запасные детали для большинства верстачных рубанков удается найти, приобретая новые по каталогам специализированных компаний или старые на интернет-аукционах (рассмотрите рисунок внизу, чтобы выяснить название летали). Но если цена замены детали превышает стоимость нового рубанка, имеет смысл задуматься о целесообразности ремонта.

Из чего состоит рубанок?

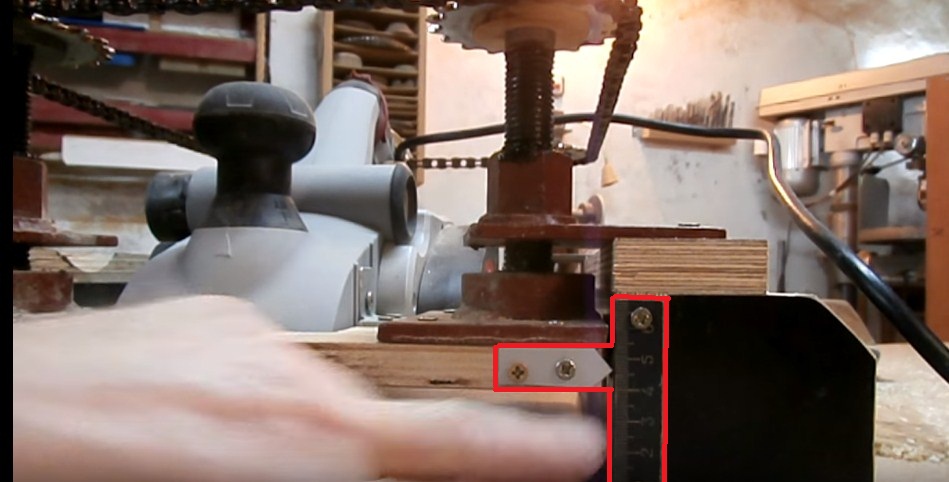

Работа стружколома

На фото 3 и 4 виден широкий зазор между передней губкой «ротика» и режущей кромкой ножа (щель для стружки).

Стружколом (фото 4) находится на рас- стоянии около 1,5 мм от режущей кромки. В этом случае нож работает как колун, и образуется скол.

Здесь волокна идут приблизительно под углом 10° к пласти обрабатываемой заготовки. Пройдя меньше миллиметра, стружка разворачивается по часовой стрелке на угол 35° и, прежде чем уйти дальше, ломается, оставляя за собой рваную поверхность.

На обоих фото видно, что независимо от наличия стружколома, стружки ломаются только самим лезвием.

Если же последовать рекомендации и установить стружколом к режущей кромке очень близко, получается другая стружка (фото 7). Тогда волокна не могут подняться, так как прижимаются кончиком стружколома. При этом создаётся серьёзное неудобство — при строжке придётся прикладывать значительно большие усилия, посылая инструмент вперёд, а также возникает вероятность, что стружка будет забиваться между стружколомом и ножом.

Ссылка по теме: Как работать с рубанком – настройка

При широком «ротике» (фото 3 и 4) скалывание становится причиной вырывов. Однако если волокна не поднимаются, они могут сколоться. На фото 5 и 6 режущая кромка ножа придвинута к передней губке «ротика». При этом подошва рубанка сама прижимает волокна древесины вплоть до соприкосновения их с режущей кромкой, которая работает уже не как колун, а как поистине хирургический инструмент.

Конечно, бывают ситуации, когда важнее производительность обработки, чем изящная поверхность. Тогда узкий «ротик» рубанка может стать недостатком.

Что надо знать о стружколоме рубанка

Стружка может забиваться между плохо закреплённым стружколомом и ножом рубанка. Для проверки обработки зоны контакта стружколома стоит сделать простое приспособление из прижима ножа рубанка и отшлифованной стальной пластины 50×25 мм, чтобы сымитировать реальную рабочую ситуацию (фото 1). Проверить нужно зону контакта у кончика прижима. Если он не ляжет на вершину изгиба стружколома, при настройке смещение ножа винтом регулировки может быть неравномерным.

И последнее замечание. У рубанков, например, торцевых, с меньшим углом резания и ножом, установленным фаской вверх, геометрия ножа такая же, как у рубанков с установкой его фаской вниз. После них остаётся прекрасная поверхность… А ведь в них нет стружколомов!

Рубанок своими руками фото

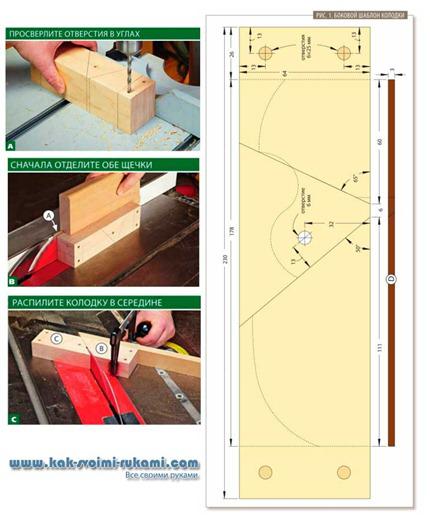

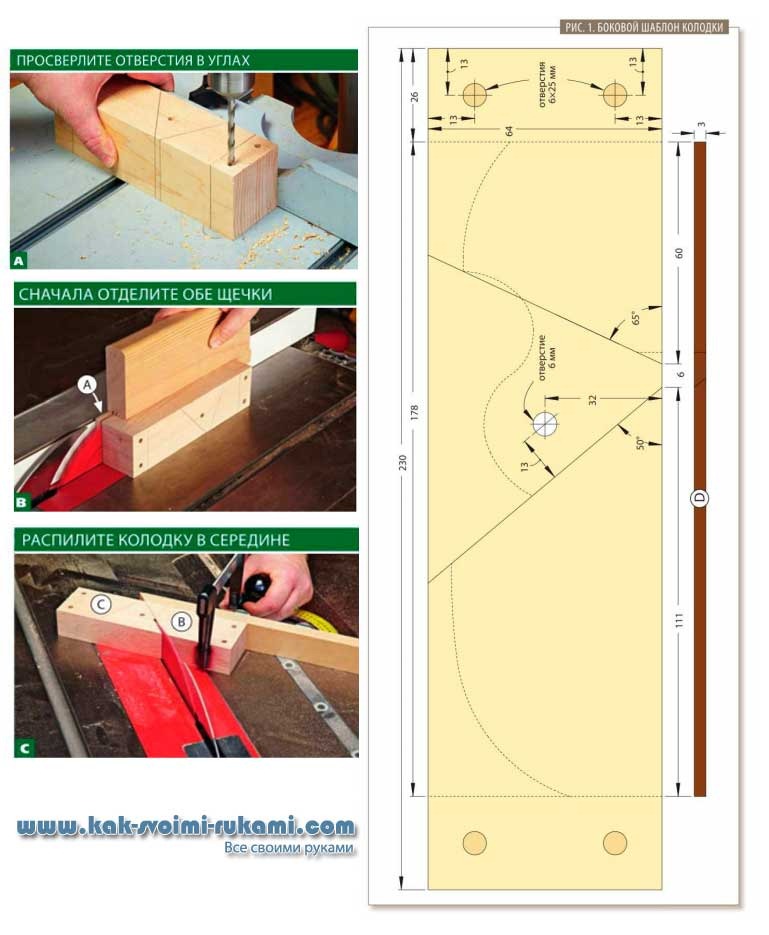

A.Заготовка сначала распиливается на детали, которые после снова склеиваются. Точно выровнять их при склейке помогут вспомогательные отверстия.

B. Отпилите от заготовки щечки толщиной б мм. Чтобы безопасно направлять короткую заготовку и контролировать распил, применяйте толкатель из обрезка широкой доски.

C. Чтобы держать пальцы на безопасном расстоянии от диска и сделать точные распилы под углом, прикрепите заготовку струбциной к накладке поперечного упора.

D. Равномерно нанесите клей на пятку В и носок С, приклейте щечки А и вставьте в отверстия шканты длиной 25 мм.

E. Заготовка подошвы D выступает за щечки колодки. Чтобы при пилении колодка располагалась горизонтально, прикрепите двухсторонним скотчем 6-миллиметровую дощечку.

F. 5-миллиметровым сверлом с центральным острием аккуратно сделайте ряд отверстий между линиями разметки и удалите лишний материал на краях щели.

G. Опирая лезвие на скосы пятки В и носка С, направляйте стамеску, чтобы подровнять края и углы щели, удалив лишнее.

H.Ведя пропил вдоль пунктирных линий шаблона, удалите концы заготовки со шкантами и придайте колодке указанную форму.

I.Расширяйте щель сначала напильником с крупной насечкой, затем обработайте поверхности бархатным напильником до гладкости.

J.Нанесите цианакрилатный («секундный») клей на верхние края отверстий, чтобы вставляемый латунный стержень продвинул клей в глубину.

K.Пользуясь профильным шаблоном из картона, проведите плавные линии от носка до пятки. Плотно прижимайте шаблон, чтобы он не сдвигался.

L.Разметьте на кромке у одного из торцов заготовки угол 10°. Прикрепите заготовку скотчем к обрезку прямоугольного сечения и распилите вдоль линии ленточной пилой.

M. Вставьте в колодку лезвие, затем заготовку клина(пока не укорачивая ее) и сделайте несколько легких ударов киянкой. На выпуклых местах появятся вмятины.

|

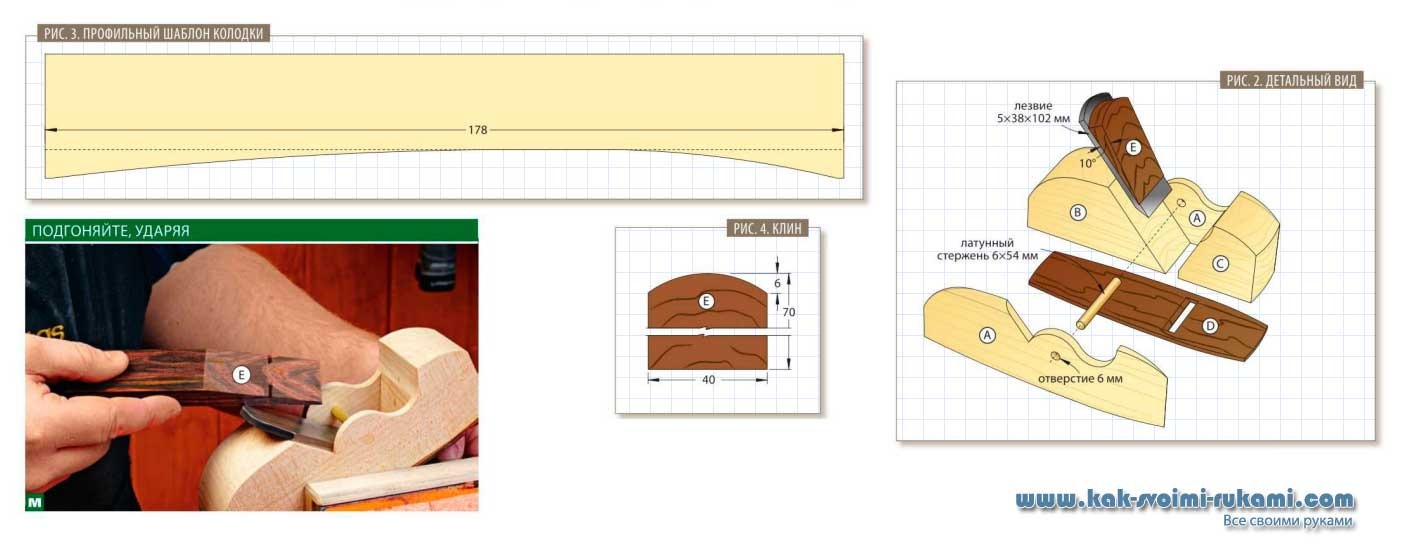

Список материалов и деталей |

|||||

|

Детали |

Окончательные размеры, мм |

Матер. |

К-во |

||

|

А* щечки |

6 |

54 |

178 |

М |

2 |

|

В* пятка |

41 |

54 |

111 |

М |

1 |

|

С* носок |

41 |

54 |

60 |

М |

1 |

|

D* подошва |

3 |

54 |

178 |

С |

1 |

|

Е* клин |

13 |

40 |

70 |

С |

1 |

* Заготовки деталей выпиливаются с припуском (см. указания в тексте).

Обозначения материалов: М – клен; С – кокоболо. Дополнительно: цианакрилатный клей; латунный стержень диаметром 6 мм; шканты диаметром 6 мм. Режущий инструмент: сверла диаметром 5 и 6 мм.

Реклама

Как при помощи подручных средств можно отмерить необходимое количество удобрения Памятка для садовода – масса…

Цветочный контейнер своими руками из дерева – чертеж

Как сделать деревянный контейнер для…

Ночник из светодиодов своими руками Как сделать ночной светильник своими…

Браслет из молнии своими руками (ФОТО + ПОШАГОВОЕ ОПИСАНИЕ) КАК СДЕЛАТЬ БРАСЛЕТ ИЗ ОБЫЧНОЙ…

Как сделать попрыгунчик своими руками

Попрыгунчик для внучки в домашних…

Скамейка для бани своими руками – фото Лавочка для бани – как…

Устойчивые складные козлы для мастерской своими руками – фото и чертеж Складные козлы для мастерской своими…

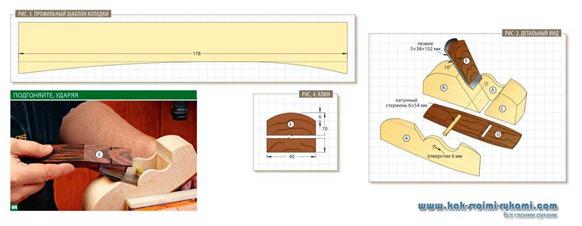

Обработайте рубанок до окончательной формы и добавьте клин

1. Вклейте в отверстия щечек 6-миллиметровый латунный стержень (рис. 2, фото J) и выровняйте его торцы вровень со щечками А с помощью напильника.

Затем сделайте копию профильного шаблона (рис. 3) и наклейте ее на кусок плотного картона. Аккуратно вырежьте шаблон по линиям контура и разметьте с его помощью форму кололки (фото К). Опилите лишний материал ленточной пилой и гладко отшлифуйте рубанок.

2. Разметьте и выпилите заготовку клина Е из остатка заготовки для подошвы (фото L). Отшлифуйте скошенную грань, сделав ее плоской, и проверьте, как клин вставляется в колодку (фото М). Дополнительно отшлифуйте или острогайте клип, чтобы он плотно входил между латунным стержнем и лезвием.

3.Опилите клин до окончательной длины и формы (рис. 4). Затем закруглите верхние углы пятки В и носка С, чтобы рубанок было удобно держать руками. Отшлифуйте все летали наждачной бумагой № 220 и нанесите восковую пасту для отделки. Для регулировки вылета лезвия используйте деревянную киянку. Если слегка ударить ею по пятке колодки, лезвие втянется, и стружка будет тоньше. Легкими ударами по лезвию его можно выдвинуть, а также наклонить вправо или влево.

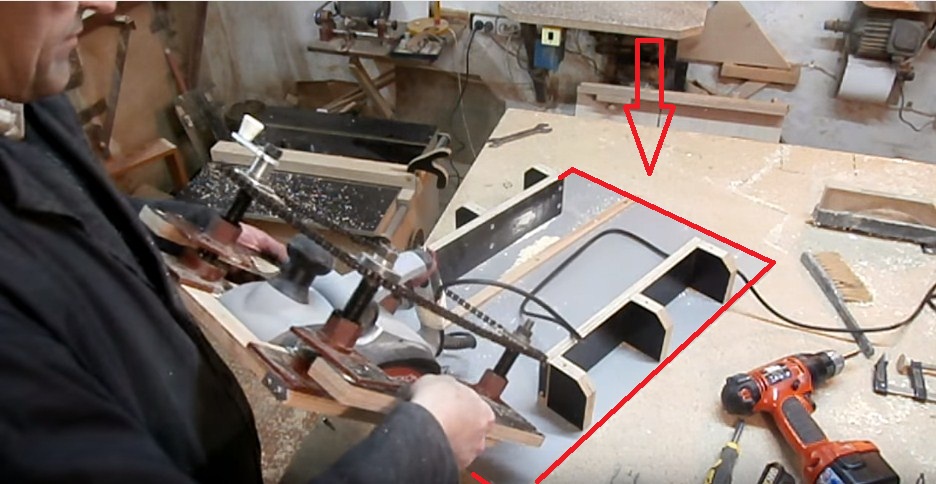

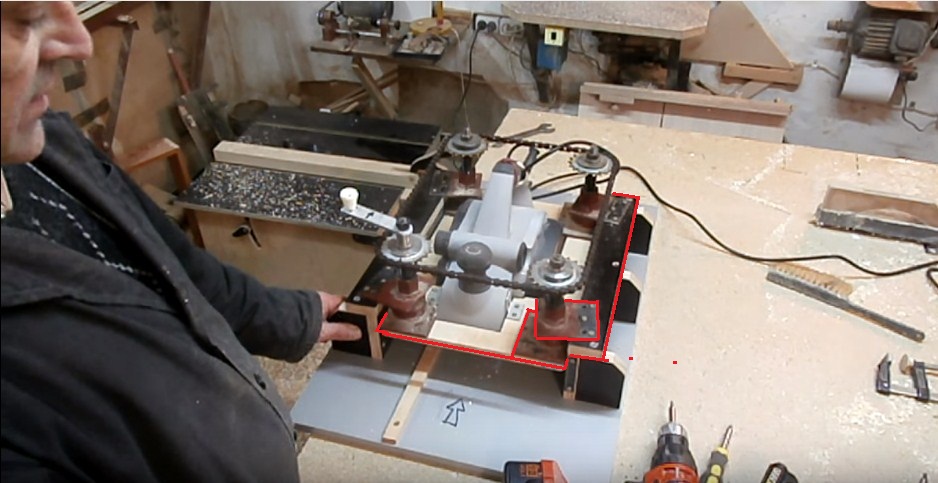

Изготовление подставки для электрорубанка

Работая с электрическим рубанком постоянно, рекомендуется иметь специальную подставку, которая подойдет для его хранения и установки инструмента на нее сразу после выключения.

Необходимость специальной подставки обусловлена тем, что металлический барабан с лезвиями после отключения питающего напряжения от электродвигателя инструмента останавливается не сразу, а через некоторое время (примерно 6 секунд). Весь этот период он еще движется по инерции. От массивности барабана и мощности используемого оборудования зависит сама инерционная продолжительность вращения. При этом ставить подошвой на стол или верстак электроинструмент нельзя, потому что можно не только повредить их поверхности, но и получить травму.

Чтобы все время, пока барабан останавливается, не держать в руках инструмент, нужно использовать подставку специальной конструкции. Главным элементом является паз шириной примерно 8 см, а глубиной 0,6 см. Он необходим, чтобы барабан свободно вращался до полной своей остановки. Точность расположения поставленного на подставку электрического рубанка (когда лезвия находятся над вырезанным пазом) обеспечивается наличием переднего упора из планки.

Необходимые инструменты и материалы

Чтобы сделать подставку самостоятельно, потребуются следующие инструменты:

- электрический лобзик, оснащенный пилкой для вырезания фигур;

- шуруповерт с набором бит;

- дрель со сверлами по металлу 3 и 4 мм диаметром;

- шило;

- пила ручная по дереву с мелкими зубьями;

- линейка или рулетка;

- угольник;

- карандаш либо маркер;

- фреза по дереву сферической формы;

- бумага наждачная;

- стамеска (достаточно с 3-4 сантиметровой шириной наконечника).

Для создания конструкции потребуются такие материалы:

- кусок доски длиной до 1 м, толщиной 20 мм, а шириной 140 мм;

- шурупы по дереву – 2 штуки 4 на 45 мм;

- планка из дерева шириной 30 мм, толщиной 20 мм, а длиной 140 мм;

- 4 самореза с большими шляпками 4 на 15 мм.

Все инструменты и материалы рекомендуется приготовить заранее перед изготовлением подставки, чтобы не отвлекаться по мелочам в процессе работы.

Последовательность создания

При изготовлении подставки под электрический рубанок действуют по следующему алгоритму:

- Отрезают от доски пилой или электролобзиком фрагмент 50 см длиной.

- По схеме, приведенной выше, размечают планку с доской.

- Сверлят под шурупы (по нанесенным в нужных точках отметкам) отверстия, предназначенные для фиксации упора.

- Примеряют используемую модель электрического рубанка к подготовленной заготовке основания подставки, отмечая по расположению барабана инструмента будущее размещение паза.

- По разметке вырезают пилкой паз, делая его шириной примерно на 4 см большей, чем данный параметр у прорези под барабан. Надпилы производят по краям и в центре.

- Стамеской удаляют древесину из паза и зачищают его.

- Отпиливают электролобзиком лишнее от заготовки.

- С помощью шурупов закрепляют передний упор. По краям закручивают 4 самореза, которые будут служить «ножками» подставки.

- Наждачной бумагой шлифуют сделанную подставку, чтобы убрать шероховатости.

Закончив работу, следует убедиться, что паз сделан нужной ширины и глубины: для этого достаточно просто поставить электроинструмент сверху подставки и посмотреть сбоку на расположение барабана. При необходимости понадобится углубить либо расширить паз.

После выключения (когда барабан еще продолжает вращаться) инструмент ставят следующим способом:

- вначале опирают передний край подошвы рубанка в упор;

- только затем опускают электроинструмент на подставку.

Изготовление подставки не требует особых затрат времени, труда и денежных средств. Но такое приспособление облегчает работу.

Сделанные самостоятельно из электрорубанка рейсмусы и фуганки обходятся значительно дешевле своих заводских аналогов, но их функциональные возможности уступают фирменному оборудованию. Впрочем, их вполне достаточно для выполнения основных операций, для которых предназначены данные устройства. Практическое использование самодельных станков заметно ускоряет обработку дерева, улучшает ее точность и качество по сравнению с ручным применением электрического рубанка.

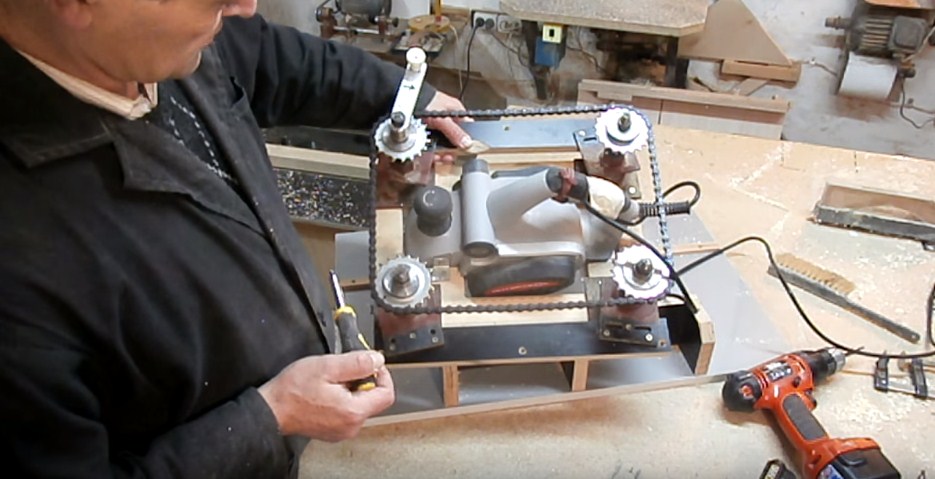

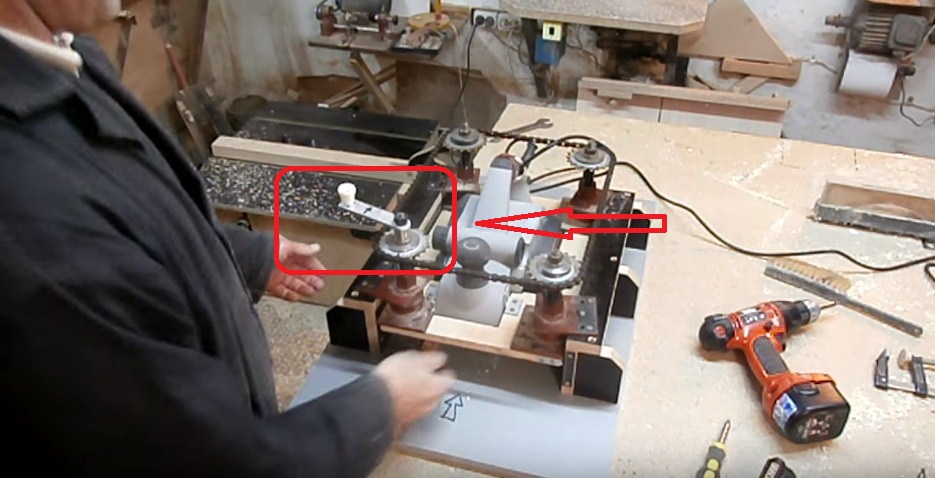

Сборка фуговального станка на базе электролобзика

Фуговальный станок предназначен, чтобы снимать с поверхности древесины имеющиеся неровности. Рабочий процесс представляет собой при этом одностороннее строгание пиломатериалов по плоскости. Также можно снимать под различными углами фаски. Благодаря обработке на данном оборудовании брусья или доски становятся гладкими.

Конструкция у фуговального агрегата более простая, чем у рейсмусового аналога. Это позволяет самостоятельно собрать установку, используя доступные материалы.

Порядок изготовления фуганка

Чтобы сделать строгальный станок для обработки заготовок небольших размеров, понадобится электрический рубанок, который можно закреплять в стационарном положении. Основанием создаваемого агрегата может служить фрагмент из фанеры, МДФ либо ДСП. Достаточно куска размером 50 на 35 см. Толщина используемого листового материала должна быть более 2 см.

Собирают инструмент для фугования, выполняя действия в такой последовательности:

- вырезают из имеющегося листового материала основание под станок;

- к нему с помощью саморезов либо винтов прикрепляют упор для заготовки под углом строго в девяносто градусов (для его выставления пользуются угольником);

- устанавливают ребра, которые будут обеспечивать жесткость упора;

- к основе с помощью болтов М8 и гаек крепят электрический рубанок.

Если необходимо строгать заготовки больших размеров, то достаточно увеличить размеры создаваемого агрегата. При этом получится конструкция, как на фотографиях далее.

Кроме рассмотренного варианта из электрорубанка, фуговальное оборудование можно собрать и в другом исполнении. Практическая реализация подобных конструкций зависит от имеющихся у домашнего мастера под рукой материалов и творческих способностей. Как сделать самодельные фуговальные агрегаты других конструкций, показано в следующих видеороликах:

Чистка, полировка, грязь, пот и электролиз

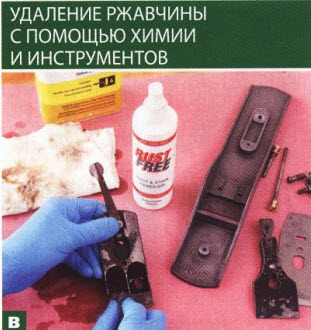

Всего этого не удастся избежать — чтобы очистить ржавый рубанок, придется попотеть. Джон предпочитает метод очистки с помощью тонкой стальной ваты и фирменного средства Work Rust Free, проникающего во все уголки (фото В).

Дайте средству для удаления ржавчины впитаться в течение 30 секунд, прежде чем соскоблить налет тампоном из стальной ваты. Затем протрите поверхности уайт-спиритом.

Бормашина с полировальной насадкой поможет быстро очистить латунные гайки до блеска.

Для борьбы с трудноудаляемой ржавчиной и следами краски лучше использовать мелкозернистую наждачную бумагу или бормашину с абразивными, щеточными и полирующими насадками (фото С).

Если эти методы кажутся вам слишком медленными, попробуйте применить электролиз.

Как изготовить рейсмус в домашних условиях

1. Основа из фанеры

Основа под рейсмус изготавливается из фанерного листа толщиной не меньше 15 мм. Материал обрезается до проектного размера. По форме это прямоугольник с примерным размером 400х500 мм.

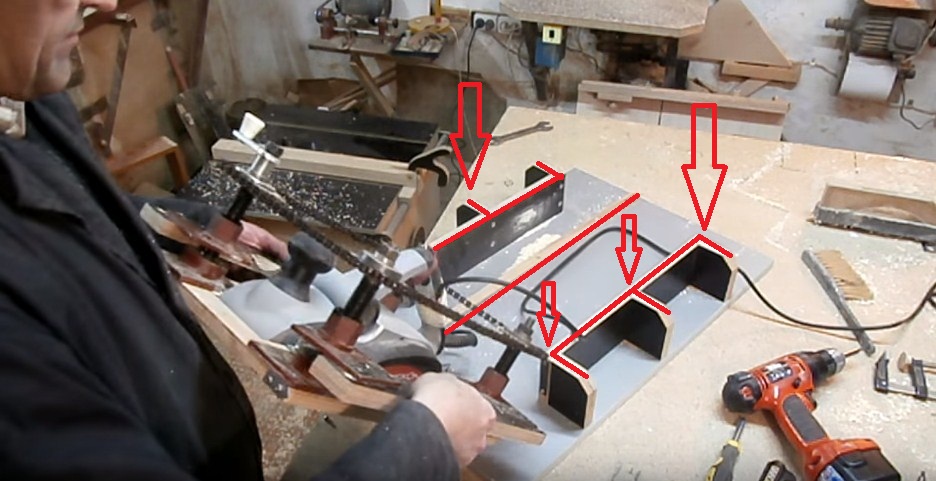

2. Крепеж подставок для платформы с электрорубанком

Подставки изготавливаются также из фанеры толщиной 15 мм. При этом элемент вырезается из нескольких частей и собирается на месте. Крепление узла осуществляется шурупами с обратной стороны к главному основанию, к которому также будет установлен электрорубанок с рабочей платформой.

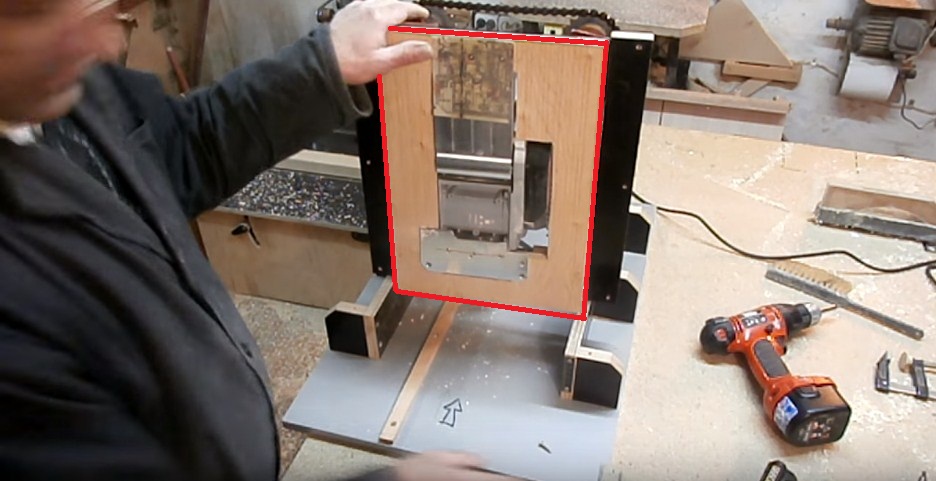

3. Изготовление платформы под электрорубанок

Строительный электрорубанок крепится на специальной платформе, которая имеет размерную прорезь по центру. Техническое отверстие должно быть вырезано лобзиком строго по форме рубанка. Сам электроприбор устанавливается при помощи зажимных планок и шурупов.

4. Монтаж резьбовых винтов с шестеренками на платформу

На платформу под рейсмус монтируется приводной механизм, который будет обеспечивать подъем и опускание платформы. Резьбовые винты устанавливаются по 4-м углам основы, где уже смонтирован электрорубанок на шурупах.

5. Установка платформы на подставки

Верхняя часть рейсмуса с платформой и установленным рубанком монтируется на основные подставки из фанеры, при этом крепление осуществляется с помощью шурупов. Повсеместно проводится укладка кабеля электрорубанка, чтобы при работе системы не повредилась его оплетка.

6. Ручка для управления платформой с электрорубанком

Ручка на рейсмус монтируется на один из резьбовых винтов. Крепление осуществляется при помощи набора шайб и гаек. Чтобы надежно завинтить крепежную гайку необходимо проделать сквозное отверстие на одном винте

Важно контролировать, чтобы электрорубанок не сорвался со своих креплений

7. Мерная планка и указатель

Измерительная планка должна быть установлена в обязательном порядке для проведения измерений материала во время его обработки. В качестве планки можно использовать часть обычной пластиковой линейки, которую нужно обрезать до 6-8 см. Указатель под рейсмус используется виде обычной стрелки.

Готовый рейсмус в сборе тестируется на черновом материале, чтобы осуществить его дальнейшую настройку. Работающий электрорубанок должен систематически обслуживаться, в частности необходимо периодически подтачивать лезвие и проводить чистку.

Видео: собираем рейсмус на основе электрорубанка своими руками.

Прежде чем приступить к рассмотрению изготовления рейсмуса своими руками, давайте выясним, что это такое и для чего он нужен.

Рейсмусом

Фуговальный станок снимает неровности древесины и делает поверхность ровной, а рейсмусовый станок предназначен для чистовой обработки и применяется для получения точных размеров бруса или доски. В связи с этим необходимо уяснить для себя, что через рейсмусовый станок вы будете прогонять заведомо подготовленный брус для получения соответствующих размеров, а не деревяшку без какой-либо предварительной обработки.

Рассмотрим устройство рейсмуса, сделанного своими руками.

- Какие компоненты сюда входят?

-

- Самое главное — это электрорубанок, к выбору которого необходимо подойти со всей серьезностью, зависящей от поставленных задач.

- Некоторое количество обычной фанеры, толщина которой зависит от выбранной вами конструкции.

- Горсткой саморезов для крепления к основанию собранного из доски 60х200х1000

- И двух реек в качестве направляющих.

Наипростейшая конструкция, которую можно собрать за 30-40 минут уже сейчас. Пример того как можно сделать рейсмус из рубанка и подручных средств приведен на фото.

Быстро, просто и доступно. Если вы не гонитесь за большой точностью, то этот вариант, который вполне вам подойдет.

На этом видео подробно рассказано как это сделать

Поскольку количество деталей для изготовления рейсмуса не так много и они не отличаются какой-то замысловатой формой, то нет смысла делать чертежи. Пока вы будете их чертить, сосед, посмотрев это видео, уже соберет рейсмус.

Еще один пример того как можно собрать рейсмус из электрорубанка своими руками.

Правда в этом случае на изготовление придется потратить гораздо больше времени и потребует от вас наличие электролобзика, фанеры толщиной 10 мм, шпильки М10х1,5 для изготовления регулировочного винта, саморезов и терпения.

Зато деталь на выходе будет точнее, настроить оборудование под нужный размер легче, работать приятнее, правда, широкую доску уже не обработать.

И еще один вариант. Какой из них выбрать дело вкуса и зависит от наличия подходящих материалов, времени и желания.

Если вам, все же не подошли ни одни из предложенных мной вариантов, вам нужны большие объемы обработки древесины, или вы просто не хотите делать своими руками, задумайтесь о приобретении стационарного рейсмусового станка.

Прислали ссылку на видео с самодельным рейсмусом не удержался, выложил на сайт. Достаточно простая конструкция и весьма практичная. Есть нюанс в точном изготовлении рам, но если постараться, то можно сделать все точно и красиво

Так же этот рейсмус можно легко превратить во фрезерный станок, что немаловажно в наше кризисное время. Смотрите, пробуйте, делайте!

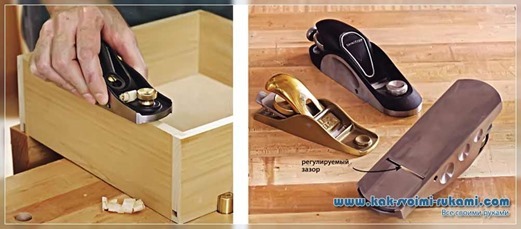

Для начала торцовочный рубанок

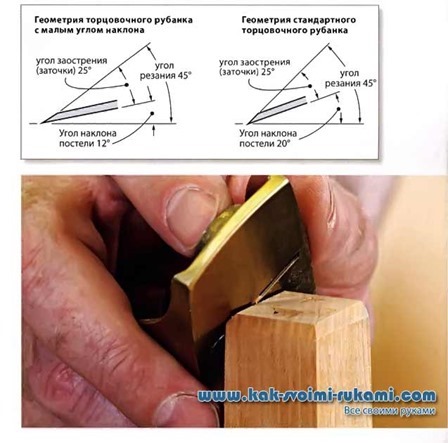

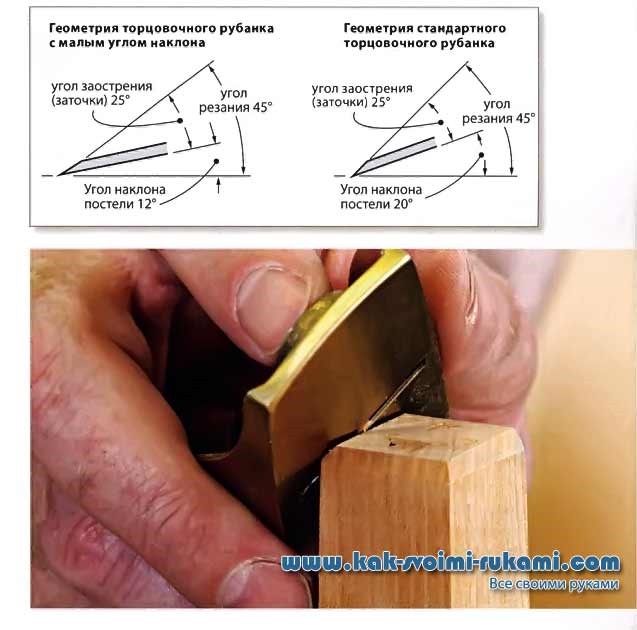

Купите сначала его. Он самый маленький, наименее дорогой и наиболее универсальный из всех. Вы можете использовать его почти для любых операций: смягчения острых рёбер, острожки заподлицо соединений «ласточкин хвост» или деревянных пробок-заглушек, снятия фасок (фото справа), и это быстрее, чем настраивать фрезер.

Он плотно ложится в вашу ладонь, позволяя работать комфортно и почти интуитивно. У стандартных торцовочных рубанков лезвие установлено под углом 45°, а модели с малым углом наклона (около 37°) легче и чище строгают торцы, но также пригодны и для строгания вдоль и поперёк волокон, делая это ничуть не хуже.

Фаски делаются легко и быстро. Возьмите торцовочный рубанок с малым углом наклона лезвия и острогайте фаски вокруг нижнего торца ножки, чтобы предотвратить расщепление волокон. Направляйте инструмент наискось под углом около 45°.

Идеальное строгание провесов. Сровняйте выступающие кромки ящика несколькими движениями торцовочного рубанка. Если образуются задиры и сколы, измените направление строгания.

Ширину ротика можно регулировать. У некоторых моделей торцовочных рубанков передняя часть подошвы сдвигается, позволяя контролировать толщину стружки и гладкость остроганной поверхности.