24 Конструкция осевых холодильных компрессоров

Содержание:

Схема и принцип действия ступени турбины.

Газовая

турбина представляет собой лопаточную

машину, в которой потенциальная энергия

сжатого и подогретого газа преобразуется

в механическую работу на валу турбины

с помощью вращающегося ротора, снабженного

лопатками.

Газовая

турбина обладает рядом ценных качеств,

основными из которых являются: высокая

экономичность, возможность получения

большой мощности, малые габаритные

размеры и масса, удобство эксплуатации.

Турбина

состоит из соплового аппарата (СА) и

рабочего колеса (РК).

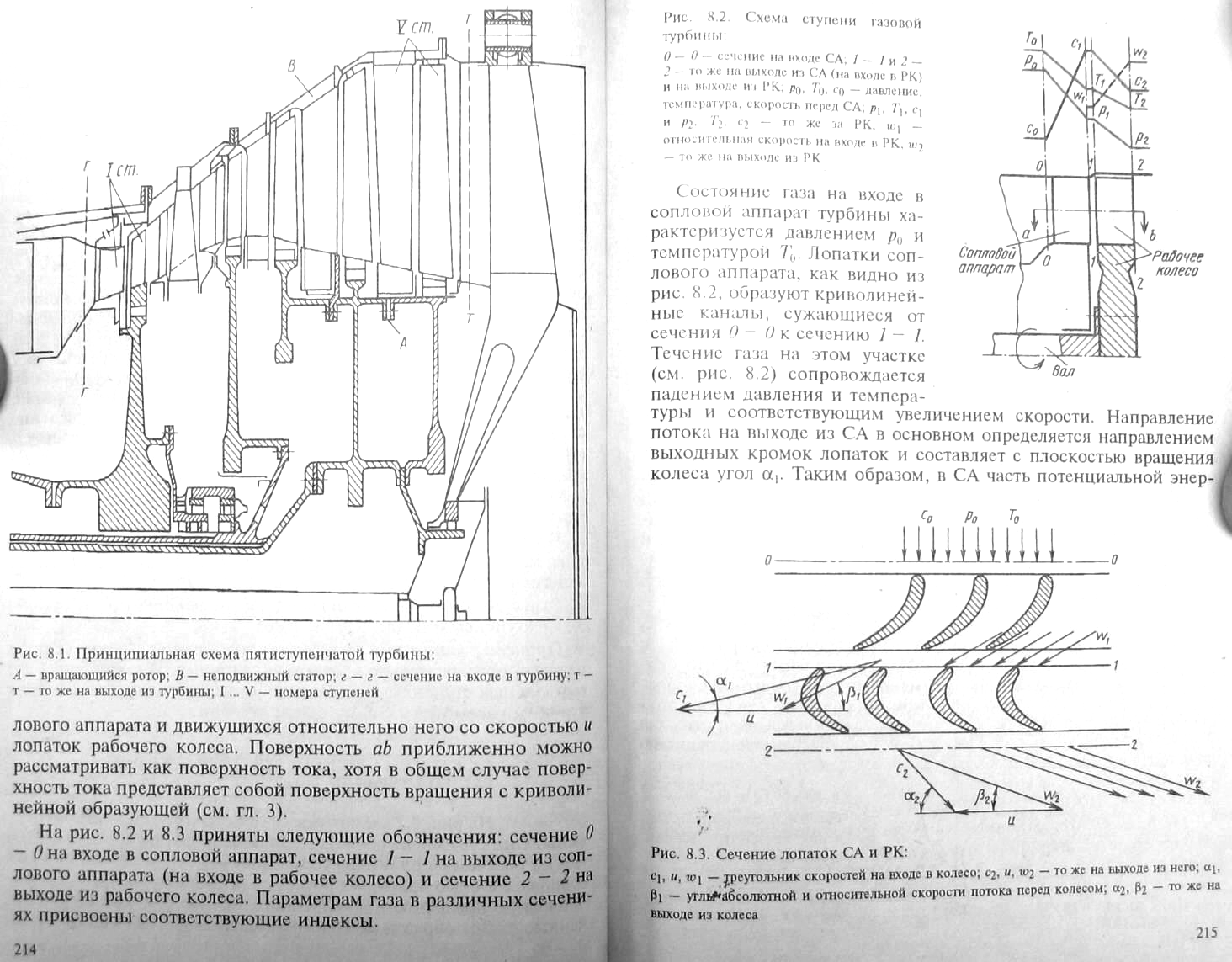

Рис.

4.2. Схема ступени газовой турбины:

0-0

–

сечение на входе СА; 1-1

сечение на выходе из СА (на входе в РК);

2-2

– сечение на выходе из РК;

р,

Т,

с

– давление, температура, скорость перед

СА; р1,

Т1,

с1

– давление, температура, скорость за

РК; w1–

относительная скорость на входе в РК;

w2–

относительная скорость на выходе из РК

На

рис. 4.2 приняты следующие обозначения:

сечение -на

входе в сопловой аппарат, сечение 1-1

на

выходе из соплового аппарата (на входе

в рабочее колесо) и сечение 2—2

на

выходе из рабочего колеса. Параметрам

газа в различных сечениях присвоены

соответствующие индексы.

Состояние

газа на входе в сопловой аппарат турбины

характеризуется давлением ри

температурой Т.

Лопатки

соплового аппарата образуют криволинейные

каналы, сужающиеся от сечения 0-0

к

сечению 1-1.

Течение

газа на этом участке сопровождается

падением давления и температуры и

соответствующим увеличением скорости.

Направление потока на выходе из соплового

аппарата в основном определяется

направлением выходных кромок лопаток

и составляет с плоскостью вращения

колеса

угол α1.

Таким образом, в сопловом аппарате часть

потенциальной энергии газа преобразуется

в кинетическую. Одновременно в результате

поворота потока обеспечивается его

закрутка у входа в рабочее колесо.

Относительная

скорость w1на

входе в рабочее колесо определяется из

треугольника скоростей как разность

векторов с1и

и.

Величина

и направление относительной скорости

при заданных значениях скорости истечения

газа из соплового аппарата с1

и угла выхода α1

зависят от окружной скорости и.

Чем

меньше и,

тем

больше w1и

меньше β1,и

наоборот. От величины угла β,в

свою очередь, зависит форма рабочих

лопаток, так как для предотвращения

срыва потока в колесе входные кромки

рабочего колеса должны быть ориентированы

по направлению относительной скорости

w1.

Лопатки

рабочего колеса обычно также образуют

сужающиеся каналы, поэтому газ продолжает

в них расширяться от давления р1

до

давления р2.

При

этом относительная скорость движения

газа увеличивается от w1

на входе до w2на

выходе, а температура газа падает от Т1до

Т2.

Таким

образом, течение газа через сопловой

аппарат и лопатки рабочего колеса может

рассматриваться как течение через

систему неподвижных и вращающихся сопел

с увеличением абсолютной скорости в

сопловом аппарате и относительной – в

рабочем колесе, а также уменьшением

давления и температуры в обоих элементах.

При

обтекании газом лопаток соплового

аппарата и рабочего колеса вследствие

поворота потока на вогнутой поверхности

лопаток (корытце) образуется повышенное

давление, а на выпуклой (спинке) –

пониженное.

При

повороте потока в канале на частицы

газа действуют центробежные силы,

стремящиеся отбросить их к вогнутой

части лопаток. Равнодействующая сила

давлений, действующих на поверхности

лопаток, создает крутящий момент,

приводящий рабочее колесо во вращение.

Скорость

газа в абсолютном движении за рабочим

колесом с2

определится

как векторная сумма относительной

скорости w2и

окружной скорости и.

Следует отметить, что скорость с2значительно

меньше с1.

Уменьшение

абсолютной скорости газа в колесе при

одновременном уменьшении давления

объясняется тем, что газ совершает

внешнюю работу.

Необходимо

отметить, что осевую скорость в ступени

турбины (в отличие от осевого компрессора)

в пределах ступени и от ступени к ступени

вдоль оси не уменьшают, а увеличивают.

Это вызвано необходимостью частично

компенсировать падение плотности при

расширении газа и не получить чересчур

длинные лопатки, особенно для последней

ступени. Увеличение осевой скорости

(при прочих равных условиях) осуществляют

увеличением α1.

Для первой ступени принимают α1=

16…18°, а для последней 30… 35°. Однако на

практике встречаются турбины со

значительно меньшими α1.Так,

например, на одноступенчатой турбине

высокого давления Е3

фирмы Пратт-Уитни принято α1=

8,74° (ступень турбины сверхзвуковая, πСТ

=

4),

а на последней ступени четырехступенчатой

турбины низкого давления α1

= 19,4°.

25 Вихревые компрессоры

Вихревые компрессоры

— сравнительно новые машины. Начало их

исследования и применения относится к

1950 годам.

Вихревые

компрессоры сначала использовались

как вспомогательные машины для сложных

условий эксплуатации, например в качестве

побудителей циркуляции, во внутреннереакторных

контурах газового охлаждения атомных

реакторов. С течением времени они стали

находить применение как автономные

малорасходные средства подачи и отсоса

воздуха и газов, обеспечения их циркуляции,

в том числе как машины общего назначения.

Так, в последнее время они используются

в химической промышленности, текстильной

(в системах вентиляции и отсоса отходов

волокна на ткацких, прядильных и вязальных

машинах), в производстве пластмасс (для

транспортировки гранулята и подачи

воздуха в установках для сварки

пластмасс). Кроме того, разработаны

вихревые компрессоры для атомной

энергетики, а также для малых криогенных

установок.

Преимущества

вихревых компрессоров:

Основными

преимуществами вихревых компрессоров

являются: высокая напорность ступени,

простота конструкции, низкая стоимость

изготовления, а также более высокая

надежность по сравнению с центробежными

и ротационными компрессорами, имеющими

те же параметры. Характеристики вихревого

компрессора практически устойчивы во

всем диапазоне режимов. Эти достоинства

обеспечивают вихревым компрессорам

достаточно широкую область применения.

Недостатки

вихревых компрессоров:

Одним из крупных

недостатков вихревых компрессоров

является их невысокий КПД (30-55%), который

в ряде случаев заметно ниже, чем у

поршневых, осевых и ротационных

компрессоров, — на 15-30%. Этот недостаток

ограничивает области применения вихревых

компрессоров

Шестеренные и винтовые насосы.

Роторные насосы работают главным

образом по принципу вытеснения, причем

один или несколько вращающихся поршней

или винтов образуют друг с другом в

цилиндре насоса рабочие полости, причем

размеры полости всасывания наибольшие,

а напорной полости— наименьшие;

поэтому жидкость из полости всасывания

и выталкивается в напорную полость.

Однако некоторые роторные насосы

имеют постоянные рабочие полости (объем

вытеснения) как на входе, так и на выходе.

По конструктивному исполнению рабочих

органов все роторные насосы делят

на пять основных типов, а именно:

шестеренные; винтовые; коловратные;

пластинчатые; роликовые. На рис. 5

приведены эти типы роторных насосов.

Шестеренные насосы(рис. 6) подразделяют

в основном по числу шестерен (на двух-

и много шестеренные), по типу зацепления

(с наружным и внутренним зацеплением)

и по числу потоков жидкости (на одно- и

многопоточные насосы).

Основными элементами являются 2 шестерни,

находящиеся в зацеплении и помещенные

в корпус. Одна из шестерен является

ведущей, а 2-ая ведомой. Эти насосы имеют

достаточно высокий КПД (0,7-0,9).

Насосы применяют в основном в системе

смазки, т.е. чем больше вязкость масла,

тем больше производительность насоса.

При перекачке маловязких жидкостей

увеличиваются внутренние перетечки.

Преимущества насосов с внутренним

зацеплением: меньшие габариты, меньше

шум и пульсация, но по стоимости они

дороже. Это связано с те, что нарезать

внутренние зубья значительно дороже

и требуется высокая точность нарезки.

При вращении шестерен рабочая жидкость,

заключенная между зубьями подвергается

сжатию, что приводит к росту давления.

В результате возрастает нагрузка на

зубья и на подшипники.

При выходе зубьев из зацепления давление

резко падает, начинается выделение

газов. Для устранения такого явления

выполняют узкие канавки на нерабочих

торцевых поверхностях зубьев или выемки

в торцевых крышках корпуса.

Шестеренные насосы являются реверсивными.

Кроме того они являются обратимыми

машинами, т.е. могут работать в режиме

гидромотора. Насос преобразует мех.

энергию в энергию движущейся жидкости.

В гидродвигателе наоборот энергию

движущейся жидкости преобразует в мех.

работу исполнительного механизма.

Винтовые насосы

Винтовые насосы подразделяют в основном

по количеству рабочих органов на одно-

и многовинтовые, а по направлению потока

жидкости на одно- и двухпоточные винтовые

(рис. 7).

В противоположность шестеренным насосам

процесс перемещения жидкости в

винтовых насосах происходит в осевом

направлении по свободным межвинтовым

полостям от стороны всасывания к

напорной стороне.

Рабочими органами служат винты,

находящиеся в зацеплении и размещенные

в корпусе с очень малым зазором. Число

винтов может быть 1,2 или 3.

Рабочая жидкость из всасывающей полости

поступает во впадины нарезки винтов.

Они имеют герметизацию между всасывающей

и нагнетательной камерами. Эта

герметизация обеспечивается по наружной

поверхности винтов, точностью их

изготовления и посадке в корпус, а по

внутреннему зацеплению винтов

герметичность обеспечивается спец.

циклоидным профилем зубьев.(рис. 9,17 и

9,18).

Винтовые насосы являются

обратимыми машинами и с этой точки

зрения они более выгодны, чем шестеренные,

так как у них более равномерный крутящий

момент и большая частота вращения. Эти

насосы применяют для перекачки чистых

и слабозагрязненных жидкостей с T=353

К, а также для перекачки нефтепродуктов

неагрессивных жидкостей. Их преимущества:

быстроходность, небольшие габариты и

масса, равномерная подача, способность

перекачивать жидкости с различной

вязкостью.

6. РЕГУЛИРОВАНИЕ РАБОТЫ ЦЕНТРОБЕЖНЫХ КОМПРЕССОРОВ

СОДЕРЖАНИЕ КНИГИ: Насосы и

компрессоры

КОМПРЕССОР.

Винтовые, поршневые, центробежные компрессоры…

Центробежные компрессоры,

т.е. турбокомпрессоры в зависимости от требуемой степени сжатия хладоагента

имеют неск. рабочих колес; при этом газообразный хладагент…

ВИНТОВОЙ КОМПРЕССОР. Особенности и преимущества винтовых…

Компрессор. Поршневые и ротационные компрессоры

Поршневые и ротационные компрессоры называются

объемными. Кроме них известны лопаточные компрессоры, к которым

относятся центробежные и осевые машины.

Поршневые вакуум-насосы и компрессоры

КОМПРЕССОРЫ —

поршневые компрессоры и винтовые компрессоры.

Винтовые, поршневые, центробежные компрессоры …

Турбокомпрессоры. Турбокомпрессор используют для нагнетания

воздуха…

Он состоит из среднего корпуса, центробежного компрессора

и газовой турбины, колес, которые жестко закреплены на общем валу 4.

ХОЛОДИЛЬНЫЕ МАШИНЫ. Абсорбционные бромистолитиевые машины

Для СКВ чаше применяют компрессионные холодильные

машины с электрическим приводом с поршневыми, винтовыми и центробежными компрессорами.

ХОЛОДИЛЬНЫЙ

АГЕНТ, хлад-агент аммиак и хладоны фреоны

В компрессоре пары холодильного агента сжимаются

до давления конденсации и.КОМПРЕССОР. Винтовые, поршневые, центробежные компрессоры

…

Роторный компрессор

Роторные компрессоры занимают промежуточное положение между поршневыми и центробежными. При производительности менее 1 5 м3 / с, когда необходимо получить сжатый газ, не загрязненный маслом, применяют роторные ( в частности, винтовые) компрессоры. Лучшие маслозаполненные винтовые компрессоры большой производительности ( до 1 м3 / с) при давлении нагнетания Р 0 9 МПа потребляют менее 200 кВт / ( м3 — с); при производительности Q 0 2 — 1 0 м3 / с винтовые компрессоры сухого сжатия, а также маслонаподненные уступают поршневым компрессорам по удельной потребляемой мощности. Поэтому в основном при такой производительности применяют поршневые компрессоры.

Роторные компрессоры, действующие по принципу передачи энергии сжимаемому газу, относятся к классу объемных компрессоров. В них, как и у поршневых компрессоров, сжатие газа происходит в замкнутом пространстве при уменьшении его объема.

|

Роторный пластинчатый компрессор. |

Роторные компрессоры подразделяются на пластинчатые, винтовые и с двумя вращающимися поршнями.

Роторный компрессор подает рабочее тело отдельными порциями в результате изменения величины объемов, образуемых поверхностями основных рабочих органов.

Роторные компрессоры могут работать как на компрессорном режиме, так и на режиме вакуум-насоса. В первом случае компрессор из окружающей среды подает рабочее тело в пространство нагнетания с повышенным давлением. Во втором случае компрессор из пространства впуска с пониженным давлением откачивает рабочее тело в окружающую среду.

Роторные компрессоры различаются по устройству и взаимному расположению основных рабочих органов, их числу, способу подвода и отвода рабочего тела и по характеру рабочего процесса. Компрессоры могут иметь внешнее или внутреннее зацепление роторов. Те и другие компрессоры могут быть с плоскостной кинематикой ис пространственной кинематикой рабочего тела. У компрессоров с плоскостной кинематикой рабочее тело совершает плоское движение. У компрессоров с пространственной кинематикой рабочее тело совершает пространственное движение, хотя у большинства конструкций кинематика зацепления роторов может быть сведена к плоской задаче.

Роторный компрессор должен подавать рабочее тело по объемному принципу при полной уравновешенности агрегата и высокой эффективности, экономичности, равномерности и надежности работы.

Роторные компрессоры необходимо проектировать так, чтобы перевальный объем отсутствовал. Для этого необходимо применять роторы, профильные поверхности которых полностью образованы взаимной обкаткой.

Роторный компрессор, как правило, является компрессором с нерегулируемыми фазами распределения. У-о зависят от кон — р струкции компрессора и остаются постоянными на всех режимах работы компрессора.

Роторный компрессор с однозубыми прямолинейными роторами обладает внутренним сжатием при сравнительно простой и технологичной форме роторов.

Роторные компрессоры с частичным внутренним сжатием могут найти применение в качестве низконапорных компрессоров различного назначения и агрегатов наддува легких двигателей упрощенной конструкции. Конструкция роторного компрессора с частичным внутренним сжатием предложена сравнительно недавно.

Роторные компрессоры с частичным внутренним сжатием обладают несколько более совершенным рабочим процессом, чем нагнетатели с внешним сжатием, но в то же время имеют достаточно простую и технологичную форму роторов.

Роторным компрессором с частичным внутренним сжатием называют компрессор, обеспечивающий подачу рабочего тела по объемному принципу со сжатием одних порций рабочего тела и простым переносом со стороны впуска на сторону нагнетания других порций и имеющий в качестве основных рабочих органов прямозубые роторы, равномерно вращающиеся в неподвижном корпусе. Роторы, помимо подачи рабочего тела, выполняют функции органов газораспределения.

Все роторные компрессоры не имеют всасывающих клапанов, а нагнетательные клапаны устанавливают лишь в компрессорах с катящимся ротором и в некоторых пластинчатых. Для малых машин и вакуумных насосов, а при низкой степени повышения давления и для крупных компрессоров используют воздушное охлаждение. В других случаях цилиндры охлаждают водой. Применяется также впрыскивание масла и воды в рабочую полость. При этом достигается такое охлаждение газа, что отпадает необходимость в промежуточном охладителе.