Форсунки и горелки

Содержание:

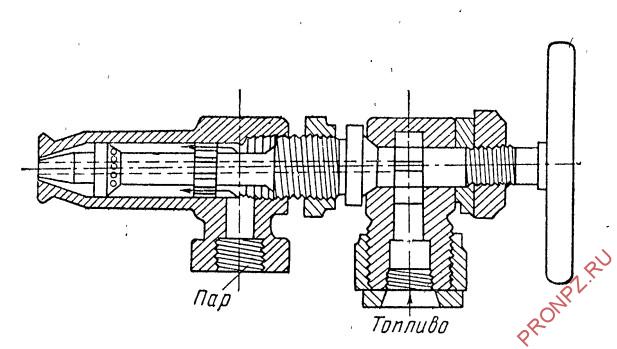

Паровое распыление

Применение пара для распыления топлива имеет ряд преимуществ и недостатков. К преимуществам следует отнести возможность сжигания топлива почти любой вязкости, простоту изготовления и надежность в эксплуатации, а к недостаткам — сравнительно большой расход пара (0,3—0,6 кг на 1 кг топлива), сильный шум при работе форсунки и большое содержание водяных паров в продуктах сгорания, что при сернистых топливах увеличивает коррозию нагреваемых поверхностей.

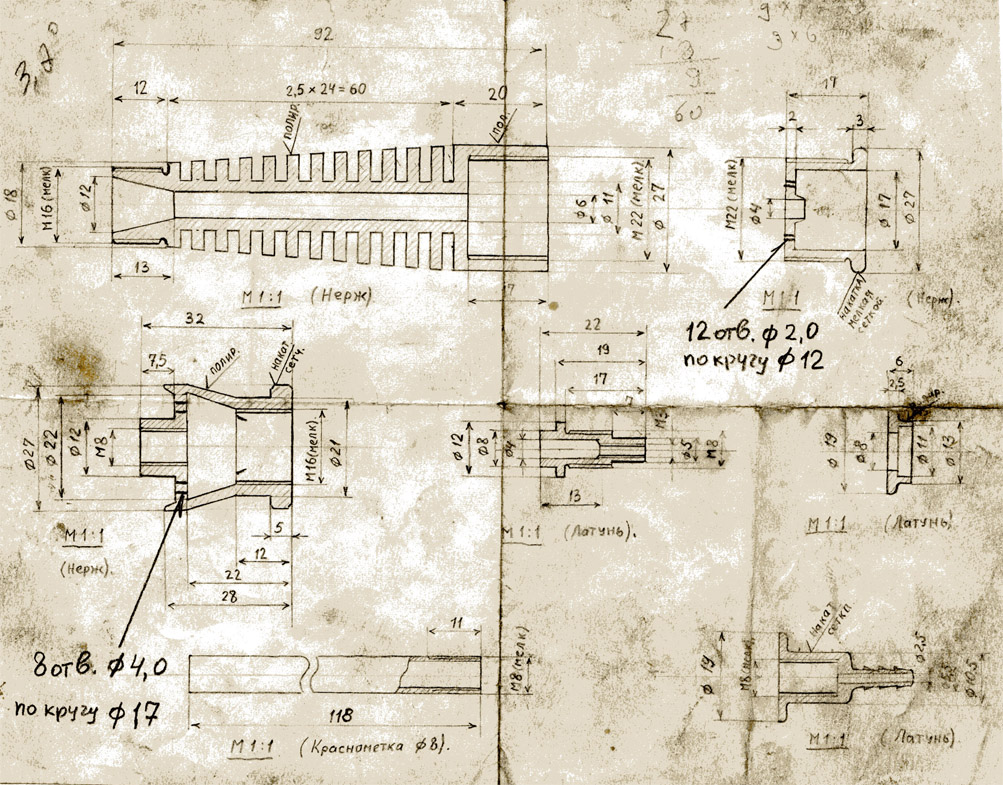

Из форсунок с паровым распылением основным типом является форсунка с внутренним смешением топлива и пара. Такой, например, является широко применяемая форсунка системы Шухова, на которую был выдан патент еще в 1880 г. Форсунки этой системы выпускаются различных размеров (номеров) с максимальным расходом сжигаемого топлива 120 кг/ч.

Форсунка системы Шухова

Форсунка системы Шухова

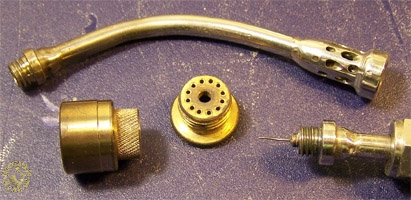

Средняя ручная горелка

Эта горелка является самой универсальной горелкой

для пайки мелкой и средней ювелирки твёрдыми припоями. (Конечно, если не

надо, чтобы обе руки были свободны 🙂 Зато

регулировку можно делать той же рукой, что держит горелку.

Она тоже содержит рассекатель и поэтому сама по себе никогда не погаснет при

любых нормальных значениях давления пропана.

Регулировка пламени той же рукой.Силиконовой трубкой защищено место, где подвешивается на крючёк. Ручка

из эбонита. При правильной настройке горелка даёт узкий длинный факел.

Вокруг оголовка горелки сделана теплоизолирующая муфта. Её применение

позволяет прогреть оголовок, этим можно несколько повысить температуру

пламени. Она сделана из асбестового волокна с добавлением каолина и жидкого

стекла.

Паяемый предмет должен находиться в

восстановительной зоне пламени. Проверить это можно, положив в пламя

кусочек медного провода. В восстановительной зоне поверхность металла

становится блестящей.

Форсунка на этой горелке выполняется так же, как и на предыдущей.

Подобранный диаметр отверстия форсунки 0,16 мм.

Количество воздуха можно также регулировать, поместив внутрь кольца кусочек

силиконовой трубки соответствующего диаметра. Но с такими размерами, как у

меня на чертеже, смесь уже достаточно сбалансирована.

Газовая форсунка

Розжиг печи производится при помощи нефтяной или газовой форсунки 7, расположенной под форсунками для серы. При высокой температуре в печи сера загорается, при этом образуется факел горящей серы. Горение паров серы происходит во всем объеме печи и при ее нормальной работе заканчивается в камерах, образованных перегородками 4, куда также подается дополнительно воздух.

|

Печь для сжигания серы в распыленном состоянии. |

Розжиг печи производится при помощи нефтяной или газовой форсунки 7, расположенной под форсунками для серы. При высокой температуре печи сера загорается, при этом образуется факел горящей серы. Горение паров серы происходит во всем объеме печи и при ее нормальной работе заканчивается в камерах, образованных перегородками 4, куда также подается дополнительно воздух.

Выбор формулы для определения площади поперечного сечения газовой форсунки производится в зависимости от давления газа перед форсункой.

Инжекционные газовые горелки низкого давления состоят из газовой форсунки, регулятора поступления первичного воздуха, смесителя инжектора и горелочной насадки.

На рис. 13 — 19, а показана чисто газовая форсунка, на рис. 13 — 19, б — газо-мазутная форсунка двойного распыливания, у которой мазутная форсунка расположена внутри газового сопла, а на рис. 13 — 19, в — комбинированная газо-мазутная форсунка с расположением мазутной форсунки над газовым соплом в общей рубашке водяного охлаждения. О преимуществах расположения мазутной форсунки по оси газовой или над ней данных не приводится.

Инжекционные газовые горелки имеют общие основные элементы: газовую форсунку или сопло, инжекцирдщ) — смесихельное.

При сжигании только газа последний подастся в печи через специальные газовые форсунки. Радмаптная поверхность, размещенная в камере сгорания, воспринимает часть теплоты.

Отрегулировав холодную циркуляцию, зажигают с помощью факелов часть газовых форсунок. Факелы горения в начале шуровки должны быть короткими и чистыми. Газ, выходящий из жиклеров коллектора с большой скоростью, инжектирует ( подсасывает) воздух и, смешиваясь с ним, образует газовоздушную смесь, которая, сгорая, создает длинное светящееся пламя. Длину факела регулируют изменением расхода воздуха путем соответствующего перекрытия регистров. При избытке воздуха в смеси длина факела уменьшается, а при недостатке увеличивается. Длина факела зависит также от скорости истечения газа и тонкости распыления. С увеличением скорости истечения газа, а также тонкости распыления длина факела уменьшается.

В таких двигателях газ вдувается в цилиндр под давлением через газовую форсунку, причем обычно производится присадка к нему жидкого топлива в количестве от 5 до 20 % общего теплового заряда. Последнее делается, во-первых, для надежного воспламенения газа, во-вторых, чтобы избежать взрывного характера сгорания газовоздушной смеси, получающегося без присадки жидкого топлива.

Сдерживающим фактором распространения DING-технологии является необходимость использования высокотехнологичного оборудования, включающего высокобарные газовые форсунки и систему поддержания требуемого давления перед ними, газовый компрессор переменной производительности, аккумулирующую емкость и микропроцессорную систему управления.

После отрегулирования холодной циркуляции заранее заготовленными факелами зашуровывают часть жидкостных и часть газовых форсунок.

При достижении температуры на выходе из печи 150 С можно включать мазутные или газовые форсунки. Во время сушки через охлаждающие элементы должна циркулировать вода. Одновременно с сушкой печи производят сушку и подготовку к пуску котла-утилизатора.

Предварительно защитный металл ( в форме тонкой проволоки или порошка) расплавляют в пламени газовой форсунки или электрической дуги. В связи с тем что для покрытия желательно применять плотные и тугоплавкие материалы, стали использовать плазматроны, позволяющие получать температуры выше 1б 000 С.

Карбюратор-смеситель МКЗ-14Д или МКЗ-К80Д представляет собой обычный для данной модели двигателя карбюратор с добавлением газовой форсунки, установленной в смесительной камере до дросселя и обеспечивающей приготовление газовоздушной смеси на рабочих режимах. Форсунка соединена газопроводом с выходным патрубком 1 редуктора. Для работы на малых оборотах холостого хода в задроссельное пространство карбюратора-смесителя подводится газ через ввернутый в верхнюю часть его корпуса тройник с регулировочным винтом.

Газовая форсунка

Газовые форсунки находят применение как в двигателях внутреннего сгорания ( в карбюраторах и в реактивных двигателях), так и в различных технологических процессах. Однако для получения удовлетворительного качества распыливания топлива в двигателях приходится подавать довольно большое количество воздуха.

|

Схема инжекционной горелки низкого давления. |

Газовая форсунка ( сопло), через которую подается газ в горелку, служит для превращения потенциальной энергии его давления в кинетическую и придания вытекающей струе газа определенной формы и направления.

Газовая форсунка ( сопло), через которую подается газ в горелку, служит для превращения потенциальной энергии его давления в кинетическую и придания вытекающей струе газа определенной формы и направления. Форсунки бывают с неизменным диаметром отверстия, рассчитанным на определенную теплотворность газа и давление, и регулируемые, снабженные конической иглой, помещенной против отверстия форсунки. Для уменьшения подачи газа форсунку навертывают на иглу, а для увеличения — отвертывают.

Газовая форсунка горелки имеет передвижную иглу 1 для точного регулирования производительности горелки.

В газовых форсунках первого типа струя или пленка жидкости подводится в соосный газовый поток. На поверхности раздела газа и жидкости возникают неустойчивые волны и струя ( пленка) распадается на капли так же, как это было описано ранее. В газовой форсунке второго типа струя или пленка жидкости подводится под некоторым углом к направлению газового потока. Струя деформируется потоком и распадается на капли.

Основными деталями газовой форсунки являются стальной корпус 1, сопло 2, игольчатый клапан 3, пружины 4, 8, 10, уплотнительная мембрана 5, направляющая 6 стержня игольчатого клапана, коромысло 7, направляющая 9 тарелки пружины. Газовые форсунки применяются в тех случаях, когда топливный газ необходимо подать в цилиндр двигателя высокого сжатия в конце хода сжатия за короткий период. Топливный газ подводится к форсунке через специальные клапаны в крышке цилиндра или через штуцера, подводящие топливный газ в подмембранную полость форсунки.

Диаметр выходного отверстия газовой форсунки должен соответствовать тепло-производительности горелки с учетом теплоты сгорания и давления газа.

Патрубок 3 соединяется с газовой форсункой 15, открытый конец которой расположен в узком сечении диффузора.

В средней части печи имеются газовые форсунки 5, подающие газ в правую и левую части печи. Выходная часть печи 6 представляет собой холодильник, обтекаемый водой.

При работе на газе применяется газовая форсунка, несколько отличающаяся от форсунок для жидкого топлива. Вследствие того, что газ не может немедленно после поступления в цилиндр загореться, он горит неправильно, толчками.

В случае, если диаметр газовой форсунки по каким-либо причинам требуется уменьшить, отверстия в пределах допустимого С ( расстояния до стенки) могут быть размещены в 2 ряда с шахматным их расположением.

Количество вторичного воздуха подаваемого в течки и газовые форсунки пря работе печи на сере не измеряются.

Для сжигания газа применяют одно — и двухканальные газовые форсунки. Одноканальные форсунки имеют диаметр 40 — 70 мм, газ подается в них под давлением 0 04 — 0 1 МПа и выходит со скоростью 200 — 300 м / с. В печах большого размера ( / 150 м) обычно устанавливают две такие форсунки. Форсунки могут вдвигаться в печь и менять угол наклона, что позволяет менять положение зон горения и спекания. Двухканальная газовая форсунка состоит из двух концентрических металлических труб, обрезы которых расположены в одной вертикальной плоскости. По центральному каналу подается газ, а по кольцевому — первичный воздух.

|

Печь для сжигания серы в распыленном состоянии. |

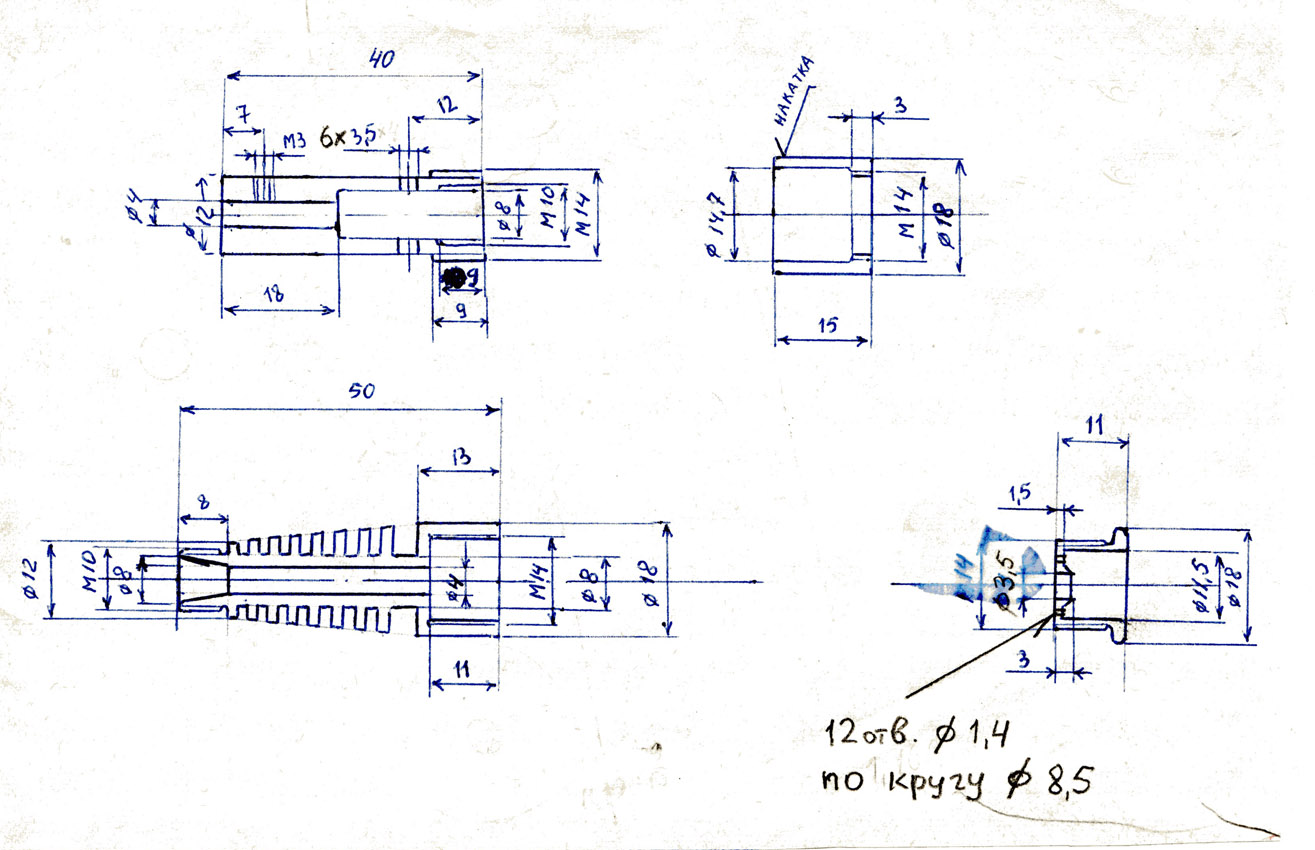

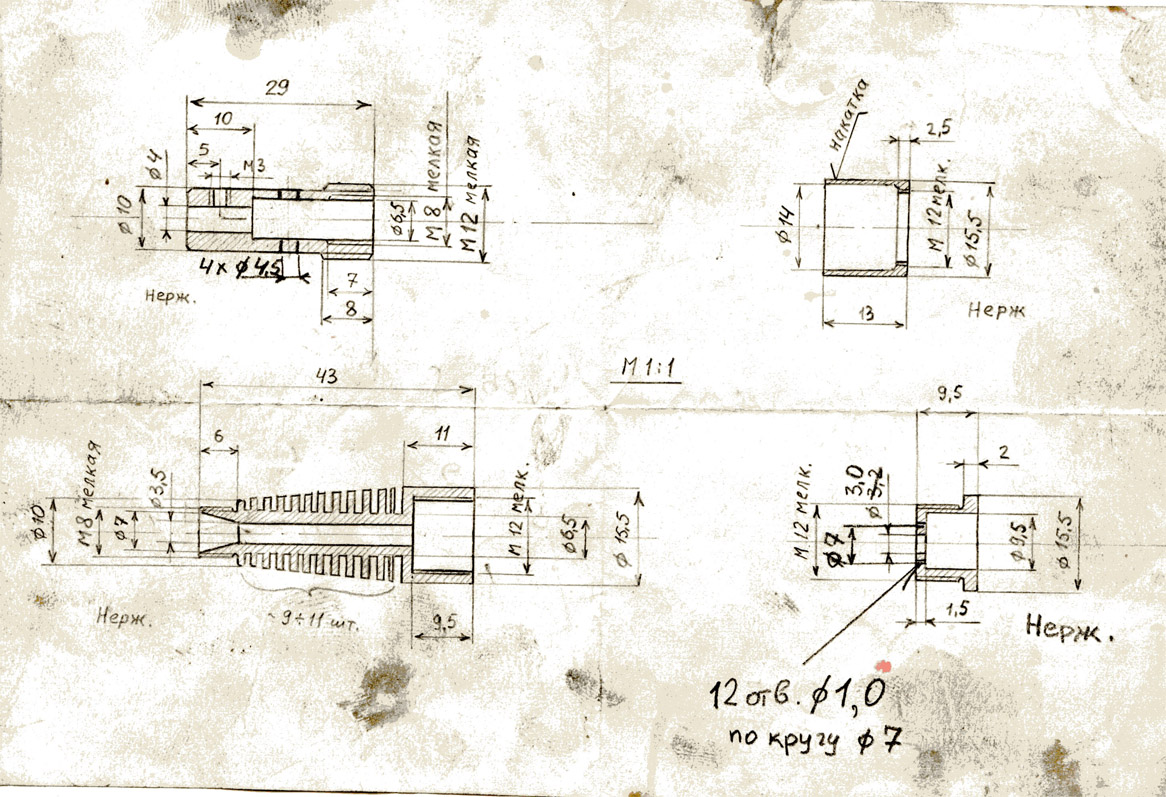

Дополнение 2

Иногда приходят жалобы трудящихся, что горелка не работает или работает как то не так. Здесь выложены только работающие конструкции, теоретических нет. Значит, что то не доглядели или не поняли принцип действия

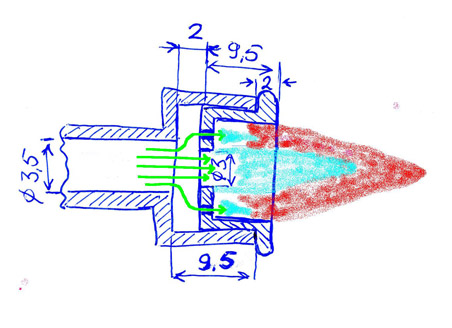

горелок. Сейчас попробую объяснить на примере мини- горелки. Для этого приведу упрощённую схему этой конкретной конструкции.

1. Убедитесь, что давление поступающего газа находится в приемлемом диапазоне 0,2-4 кг/см2. А самый рабочий диапазон от 0,5 до 2,5 кг/см2. А диаметр отверстия форсунки 0,12 +/-0,02 мм.

2. Отверстия для подсоса воздуха не закрыты.

3. На рисунке. Диаметр трубки с подающейся газовоздушной смесью 3,5 мм. А центральное отверстие в рассекателе диаметром 3 мм. То есть на 0,5 мм меньше. Поэтому часть потока газовоздушной смеси расходится в стороны

в маленькие отверстия. Скорость потока через эти отверстия меньше, чем основного потока. Эти маленькие отверстия как раз и предназначены для поджига основного потока. А из за небольшой скорости газовоздушной смеси через них горят стабильно и не дают сдуть пламя основного потока.

Это справедливо для всех горелок такого типа, что на этой страничке, с рассекателями пламени.

4. Исходя из вышесказанного проверьте, остался ли зазор в 2 мм между обеими частями головки горелки. При правильном изготовлении по чертежам, этот зазор будет. Иначе вы будете наблюдать только центральный факел, без боковых огоньков, который легко сдувается при повышении давления

поступающего на форсунку газа.

Слева- неработающая горелка. Справа- как должно быть.

5. И пару слов о положении форсунки. Срез капилляра, из которого выходит газ, нужно подобрать его положение уже при работающей горелке в районе напротив отверстий для забора воздуха, или до этих отверстий. И, конечно,

трубка с капилляром не должна перекрывать воздушные отверстия.

-

Оборудование

- Плавильная тигельная электрическая печь

- Вакууматор (малый)

- Вакууматор (большой)

- Восковой инжектор

- Восковой инжектор малый

- Компрессор- вакуумный насос

- Печь муфельная электрическая (малая)

- Печь муфельная из ШВП

- Регулятор температуры печи

- Газовая муфельная печь

- Газовая тигельная печь

-

Инструмент

- Сверлильный станок- минитокарка

- Горелки самодельные. Часть 1

- Горелки самодельные. Часть 2

-

Приспособления

- «Третья рука»

- Третья рука с шарниром

- Вальцы ручные

-

Блоки питания

- Нестабилизированный для бормашин

- Регулятор мощности, не создающий помех

- Блок питания 0-40 В 160 мА

- Блок питания 0-36 В 4 А

- Блок питания 0-30 В 10 А

История появления

Фото горелки на отработке

Как появилась первая горелка на отработке? Все дело в человеческой смекалке и попытке найти выход из сложившейся ситуации.

Где-то в 60-х годах прошлого столетия наши соотечественники получили возможность за небольшие деньги приобрести дачный участок. Газовая система отопления — это и сегодня роскошь для многих, как и оборудование на твердом топливе.

Но есть участок, который зимой нужно как-то отапливать. Хотя тогда бензин и дрова стоили дешево, имеющиеся у людей зарплаты не позволяли обзаводиться подобными решениями. Пришлось искать выход из ситуации. А если не газовая, не бензиновая горелка, то какая?

Принцип действия устройства на отработанном топливе уже был доступен к тому времени, поскольку не редко применялись керогазовые модели. Их суть заключалась в испарении керосина, который дожигался в специальной камере. Уровень безопасности был достаточно высоким, но при горении бензовоздушная или скорее керосиновоздушная горелка выделяла много копоти, образовывался неприятный запах. Для бани подобные горелки точно не подходят.

Устройство горелки на обратке работает по аналогичному с керогазовыми горелками принципу. Но чтобы избавиться от недостатков керогаза, конструкцию несколько усовершенствовали. В итоге прибор начал работать по нескольким этапам.

- Небольшое количество энергии топлива горелки использовали для его распада на легкие, простые фракции, которые были самыми активными. Это процесс пиролиза.

- Затем эти фракции сгорали за несколько последовательных стадий.

Металлургические печи материалы печей, утилизация теплоты дымовых газов, система охлаждения — Форсунки для сжигания мазута

| Article Index |

|---|

| Металлургические печи: материалы печей, утилизация теплоты дымовых газов, система охлаждения |

| Классификация огнеупоров и теплоизоляционных материалов |

| Теплотехнические характеристики огнеупорных и теплоизоляционных материалов |

| Теплотехнические характеристики теплоизоляционных материалов |

| Кладка печи. Конструкции сводов |

| Стены и свод печи |

| Теплотехнические принципы расчетов горелочных устройств |

| Факельное сжигание |

| Длина факела |

| Факторы, влияющие на длину факела. Калибр горелки |

| Устройства для сжигания газообразного и жидкого топлива |

| Форсунки для сжигания мазута |

| Новое поколение горелок |

| Утилизация теплоты дымовых газов |

| Вторичные материальные и энергетические ресурсы |

| Направления снижения удельного расхода топлива в печах |

| Система испарительного охлаждения печей |

| Водяное охлаждение |

| Испарительное охлаждение |

| Рекуператоры металлургических печей |

| Теплообмен и температурные поля в рекуператорах |

| Промышленные рекуператоры |

| Регенераторы металлургических печей |

| Конструкции регенераторов. Насадка регенераторов |

| All Pages |

Page 12 of 24

Форсунки для сжигания мазута

В качестве жидкого топлива для отопления печей в металлургии используют, как правило, высоковязкие топочные мазуты. Мазуты характеризуются: 1) вязкостью, 2) температурой вспышки и 3) температурой воспламенения, 4) температурой застывания. Температурой вспышки называют температуру, при которой пары мазута в смеси с воздухом загораются при поднесении огня. Она находится в пределах 70-150 °С в зависимости от состава мазута. Температура вспышки значительно ниже температуры воспламенения, при которой жидкий мазут воспламеняется произвольно, без воздействия огня. Температура воспламенения мазутов в среднем равна 500-600 °С. Температура застывания равна 5-25 °С.

Для удобства транспортирования и распыливания в форсунках вязкость мазута снижают путем подогрева до температуры на 15-20 °С ниже температуры вспышки. Мазут перед сжиганием подвергают распыливанию, чтобы увеличить площадь контакта капель с кислородом воздуха. В металлургии для сжигания мазута применяют форсунки высокого и низкого давления с паровым и воздушным распыливанием. Распыливание происходит в результате взаимодействия струй мазута и распылителя, движущихся с разными скоростями. В форсунках низкого давления распылителем я

вляется идущий на горение вентиляторный воздух с давлением 5-20 кПа, при котором обеспечивается скорость его истечения 80-100 м/с. Мазут обычно истекает со скоростью ~ 10 м/с. Достоинство форсунок низкого давления в том, что они не нуждаются в подводе распылителя высокого давления. Их применяют на небольших металлургических печах. Качество распыливания и сжигания лучше, а пределы регулирования расхода мазута выше в форсунках высокого давления. В них распылитель – компрессорный воздух или водяной пар – подают в небольших количествах, но с большой скоростью. Необходимое давление воздуха 400-600 кПа, удельный расход 1,0-1,5 кг/кг мазута, пар может быть сухой насыщенный или перегретый с температурой 200-300 °С под давлением 700-900 кПа, удельный расход пара 0,8-1,0 кг/кг мазута. Скорость истечения распылителя составляет сотни метров в секунду.

а) б)

Рис. 2.7 – Виды мазутных форсунок: а – форсунка низкого давления; б – форсунка высокого давления; 1 – собственно форсунка; 2 – форсуночная коробка

Форсунки высокого давления могут иметь большую пропускную способность. Их применяют на крупных металлургических печах. На рис. 2.7б показана установка на печи форсунки высокого давления в форсуночной коробке, через которую подают вентиляторный воздух, необходимый для сжигания мазута. На рис. 2.7а представлена форсунка низкого давления.

— Next >>

Розжиг — форсунка

Перед розжигом форсунки тщательно продувают линии подачи топлива, пара и воздуха к форсункам от грязи и окалины, опрессовывают их на рабочее давление. Убедившись в герметичности вентилей перед форсунками, устанавливают заглушки на трубопроводах поступления газообразного и жидкого топлива в печь ( после вентилей); снимают заглушки по мере включения форсунок в работу. До розжига форсунок их продувают воздухом, причем после открытия задвижки на подаче воздуха к последней по ходу движения воздуха форсунке секции печи продувают еще в течение 15 — 20 мин.

Благодаря завихрителю в форсунке 35 топливо приобретает вращательное движение. Воздух, подаваемый вентилятором 17 по трубопроводу 16, ударяя по конусной пленке топлива, распыляет его. Факел для розжига форсунки распространяется в топку через патрубок, закрытый заслонкой.

Для обеспечения необходимых санитарных условий работы сернокислотных цехов применяется следующий порядок разогрева и пуска печного агрегата. С помощью мазутных или газовых форсунок, установленных в печи и в специальной топке для разогрева электрофильтров, производится разогрев кладки печи, котла и электрофильтра. Одновременно с розжигом форсунок включается электрообогрев кварцевых труб электрофильтра. Когда температура первых двух полей электрофильтра достигнет 300 — 270 С, включается напряжение. После включения электрофильтра под напряжение начинается разогрев загруженного в печь огарка в кипящем слое с выбросом дымовых газов в атмосферу после работающего электрофильтра. При таком способе разогрева огарок не загрязняет атмосферу цеха и завода. Расход воздуха в печь при разогреве слоя огарка составляет 60 — 70 % от номинального.

Допустимый расход топлива при этом ограничивается температурой стенок труб в зоне обогрева, которая не должна превышать значений, соответствующих данной марке стали. Аналогично положение и на барабанных котлах, где в первый период растопки из холодного или близкого к нему состояния расход пара через пароперегреватель мал, а затем возрастает с существенным отставанием от роста расхода топлива. На этих котлах, кроме того, возможны дополнительные ограничения по условиям естественной циркуляции в топочных экранах, которая, как правило, возникает по истечении определенного времени после розжига форсунок ( горелок) и не во всех панелях экранов одновременно; ограничивается также допустимая скорость роста давления пара в барабане. Измерения должны охватывать все ограничивающие параметры. Для выявления рассматриваемого вопроса целесообразно проведение специального тарировочного опыта с постепенным увеличением расхода топлива ( ступенями по 5 — 7 % номинального), с выдержками до достижения установившегося состояния. Целесообразно также проведение нескольких опытов с различным ( вплоть до предельного) уровнем стартового расхода топлива. Опыты прекращают при достижении предельного значения любого из ограничивающих параметров.

Схема автоматического регулирования теплового режима печи, действующей на мазуте, представлена на фиг. Изодромный регулятор управляет работой исполнительного механизма 5, механически связанного с дроссельной заслонкой 4 воздухопровода. Для розжига форсунки на мазутопроводе установлена обводная линия. Вентили, поставленные на трубопроводах, обеспечивают возможность контроля приборов, регулятора соотношения, регулятора давления и фильтра, а также в случае неисправности приборов позволяют вести процесс без остановки печи.

При переходе на отопление мазутом необходимо мазут перед поступлением в форсунки подогреть в зависимости от марки до 65 — 90 С; при этом температура в рабочем пространстве агрегата должна быть не менее 700 С. Если в рабочем пространстве печи ( топки сушила) температура ниже, розжиг форсунок производят на горящий факел или костер из дров. Сначала подают воздух или пар, распыливающие мазут, а затем мазут. При розжиге форсунок необходимо следить за качеством распыления, не допуская подтекания мазута. Не следует допускать сильно коптящего факела ( это показатель недостатка воздуха), так как в этом случае возможно догорание несгоревших продуктов сгорания в боровах. Резкий острый факел указывает на избыток воздуха.

|

Пиковая турбоустановка 300 МВт. |

Главная же экономия достигалась за счет строительных работ. Автоматизированный пуск от розжига форсунок до полной нагрузки планировался за 20 мин.

Средняя прямая горелка

Как видите, над

названиями горелок я не очень парился, надо ведь чтобы заголовки были

разные. Надо же их как то называть.

Следующая горелка отличается от предыдущих геометрией расположения составных

частей, а принципы работы такие же.

У этой горелки пламя более мягкое, поэтому её

лучше применять для прогрева чего- нибудь (отжиг проволоки, патинирование)

или там, куда предыдущая не достанет. У неё такой же рассекатель, как и у

предыдущих горелок. И своеобразно сделан подсос воздуха.

Чертежа на эту горелку нет, потому что основные параметры совпадают с

предыдущей горелкой. Оголовок и рассекатель, а также диаметр воздуховода

такие же. И, главное, диаметр форсунки такой же.

Принцип работы

Суть рабочего принципа устройства проста: подготовить смесь газа и кислорода для горения, обеспечить стабильную подачу смеси и ее сгорания.

Газовая горелка также оснащается дополнительными возможностями, направленными, прежде всего на автоматизацию и поддержание безопасной работы оборудования. Эти функции обеспечиваются за счет применения таких узлов, как:

- Автоматика. За счет ее использования достигается остановка подачи газа к горелкам в случае аварийной ситуации. К примеру, такое отключение может произойти, если температура запальника станет ниже установленного уровня.

- Розжиг. Устройство работает на электричестве или от пьезоэлемента. Схема работы розжига выглядит так: природный газ подается в запальник, где он возгорается от искры (механически или автоматически), после чего розжиг разогревается до определенного уровня, отворяет клапан и дает газу направляться в горелку.

Устройство может работать на электричестве или от пьезоэлемента

Оборудование, которое используется в котельных, мало чем отличается по принципу функционирования от бытовых приборов. Однако таким устройствам свойственно выдерживать высокое газовое давление. Кроме того, промышленное оборудование оснащается фильтрами для отсеивания всевозможных смол и мелких пылевых частиц. Фильтрование позволяет повысить экономичность и технологическую эффективность эксплуатации оборудования.