Как правильно заточить сверло

Содержание:

Методы заточки сверл по металлу и дереву

Заточка сверла с помощью абразивного бруска является слишком долгим и трудоемким процессом, поэтому лучше использовать электрическое точило. Его можно изготовить самостоятельно, используя электродвигатель с частотой вращения валa 1000-1500 oб/мин и мощностью 100-300 Вт, а также собрав из подручных деталей платформу для установки мотора и присоединения абразивного круга.

При заточке режущих кромок сверла необходимо снимать металл до того момента, как он начнет отражать солнечный свет. Угол между кромками при этом должен составлять 140 градусов для сверления стали, 110-120 – бронзы, дюралюминия или латуни, 90-100 градусов – для сверления мягких материалов, таких как дерево или пластик

Универсальный угол большинства имеющихся в продаже сверл составляет 120 градусов.

Во время заточки следует также обращать внимание на одинаковую длину кромок и на совпадения вершины сверла с его осью. После формирования кромок следует начать обрабатывать их заднюю поверхность, прежде всего необходимо придать им форму конуса (проконтролировать это можно с помощью шайбы диаметром на 33% меньше диаметра сверла), после чего формируются задний углы, снимая металл с возрастанием на 0,15-0,2 мм зазора между шайбой и сверлом на каждом миллиметре дуги.

Следует также внимательно следить за тем, чтобы не повредить режущую поверхность сверла при формировании заднего угла и конических кромок

Также рекомендуется использовать только тот фрагмент абразивного круга, который находится ближе всего к торцу.

В процессе сверления отверстия участвуют не только режущие кромки, но и ребро между двумя задними поверхностями (перемычка), которое сминает и раздвигает сверлимый материал. Для облегчения процедуры сверления следует уменьшить длину данного ребра, но полное удаление перемычки грозит истончением и поломкой сверла. При диаметре сверла 4-6 мм стоит уменьшить перемычку до 0,5-0,7 мм, при большем диаметре – до 1-1,5 мм, а при диаметре сверла менее 4 мм лучше не уменьшать ребро.

Сверление листовых материалов имеет свои нюансы. Использование спирального сверла приводит к искажению формы отверстий, прокручиванию сверла, остановке сверла и даже раскрутке листа, что может оказаться опасным для здоровья. В таком случае следует обработать спиральное сверло диаметром 4-5 мм с целью получения сверла наподобие перового сверла для сверления древесины, что позволяет получать круглые отверстия без заусениц и повысить производительность.

Сломанное сверло может пригодиться для изготовления зенковок, используемых при сверлении углублений под головки винтов, при этом рекомендуется подкладывать стальную пластинку под деталь.

До новых встреч.

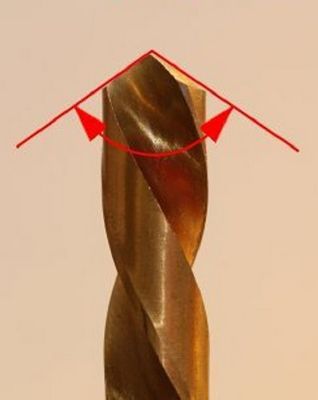

Как происходит процесс затупления сверла

Скорость резания металла при сверлении максимальна на периферии сверла. Это означает, что здесь происходит самое большое нагревание режущих кромок, a отвести эффективно тепло из этой области довольно затруднительно. Именно из-за этого процесс затупления, начинаясь c уголка, постепенно охватывает всю режущую кромку.

Следующий этап — истирание задней грани. От режущей кромки на эту часть сверла распространяются штрихи, которые сливаясь, образуют слитную полосу вдоль режущей кромки. Потом эта полоса став сплошной расширяется, становясь более обширной на периферии, к центру сверла сужающаяся. Происходит сминание режущей кромки – инструмент становится тупым.

Для того, чтобы упростить контролирование корректности выполнения геометрии сверла используют предельно простые шаблоны. Как изготовить наиболее простой будет описано ниже. C помощью такого шаблона, включая случаи выполнения затачивания сверл не прибегая к помощи каких-либо приспособлений, легко и просто проконтролировать, где необходимо снять еще металл c сверла. Как шутят мастера, применяя подобный шаблон, всегда получится то, что должно получится, просто потому, что не получиться не может, даже если будет нужно для этого сточить половину сверла.

Реклама

ÐоговоÑим о

заÑоÑке ÑпиÑалÑнÑÑ ÑвеÑл, Ñак как даннÑй Ñип ÑвеÑла ÑвлÑеÑÑÑ ÑамÑм

ÑаÑпÑоÑÑÑаненнÑм. ÐзвеÑÑно, ÑÑо в Ñаком ÑвеÑле (пожалÑй, во вÑÐµÑ Ð¾ÑÑалÑнÑÑ

Ñоже), в пеÑвÑÑ Ð¾ÑеÑÐµÐ´Ñ ÑÑпиÑÑÑÑ ÑежÑÑÐ°Ñ ÐºÑомка. ÐÑо пÑоиÑÑÐ¾Ð´Ð¸Ñ Ð¸ по пÑиÑине

Ñого, ÑÑо ÑÑа ÑаÑÑÑ ÑвеÑла вÑÐ¾Ð´Ð¸Ñ Ð² конÑÐ°ÐºÑ Ñ Ð¼ÐµÑаллиÑеÑкой повеÑÑноÑÑÑÑ

пеÑвой, и поÑомÑ, ÑÑо нагÑев на ÑÑом ÑÑаÑÑке пÑоиÑÑÐ¾Ð´Ð¸Ñ Ð½Ð°Ð¸Ð±Ð¾Ð»ÑÑий, и пÑи ÑÑом,

оÑвод ÑÑого Ñепла пÑоиÑÑÐ¾Ð´Ð¸Ñ Ð¾ÑÐµÐ½Ñ Ð¿Ð»Ð¾Ñо. ÐоÑле, ÑÑиÑÐ°Ð½Ð¸Ñ Ð¿Ð¾Ð´Ð²ÐµÑгаеÑÑÑ Ð·Ð°Ð´Ð½ÑÑ

гÑанÑ, на коÑоÑой могÑÑ Ð¿Ð¾ÑвиÑÑÑÑ ÑÑÑиÑи и ÑиÑки, коÑоÑÑе идÑÑ Ð¾Ñ ÑежÑÑей

кÑомки. Ðо меÑе Ñого, как изнаÑиваÑÑÑÑ ÑвеÑла, ÑиÑки наÑинаÑÑ ÑливаÑÑÑÑ Ð² однÑ

полоÑкÑ, а попеÑеÑÐ½Ð°Ñ ÑежÑÑÐ°Ñ ÐºÑомка поÑле изноÑа ÑнимеÑÑÑ.

РаÑпознаÑÑ Ð·Ð°ÑÑпленное

ÑвеÑло можно по ÑаÑакÑеÑномÑ, ÑÐµÐ·ÐºÐ¾Ð¼Ñ Ð¸ ÑкÑипÑÑÐµÐ¼Ñ Ð·Ð²ÑкÑ. ÐÑоме Ñого, Ñакое

ÑвеÑло бÑÐ´ÐµÑ Ð¾ÑÐµÐ½Ñ ÑилÑно нагÑеваÑÑÑÑ, намного бÑÑÑÑее, Ñем новое ÑвеÑло.

ЧÑо ж,

веÑнемÑÑ Ðº заÑоÑке ÑвеÑла ÑпиÑалÑного Ñипа. ÐÑоизводиÑÑÑ Ð·Ð°ÑоÑка Ñакого ÑвеÑла,

по задним гÑанÑм. Ðажно пÑи ÑÑом, ÑÑÐ¾Ð±Ñ Ð¾Ð±Ð° пеÑа (или, как говоÑÑÑ, зÑба)

заÑаÑивалиÑÑ Ð¾Ð´Ð¸Ð½Ð°ÐºÐ¾Ð²Ð¾. СделаÑÑ ÑÑо ÑÑÑнÑм меÑодом, ÑобÑÑвенно, веÑÑма Ñложно,

а Ñакже, не пÑоÑÑо ÑделаÑÑ ÑÑÑнÑм меÑодом и необÑодимÑÑ ÑоÑÐ¼Ñ Ð·Ð°Ð´Ð½ÐµÐ¹ гÑани и

заднего Ñгла.

Ðо, Ñак как

ÑпеÑиалÑное обоÑÑдование заÑаÑÑÑÑ Ð¾ÑÑÑÑÑÑвÑеÑ, заÑоÑÐºÑ ÑвеÑла по меÑаллÑ

пÑиÑодиÑÑÑ Ð¿ÑоводиÑÑ Ð½Ð° обÑÑном ÑоÑиле. ÐаÑоÑка ÑвеÑла ÑпиÑалÑного Ñипа можеÑ

бÑÑÑ ÑÐ°ÐºÐ¸Ñ Ð²Ð¸Ð´Ð¾Ð²:

—

одноплоÑкоÑÑÐ½Ð°Ñ Ð·Ð°ÑоÑка ÑвеÑла;

—

двÑÑплоÑкоÑÑÐ½Ð°Ñ Ð·Ð°ÑоÑка;

— кониÑеÑÐºÐ°Ñ Ð¸

ÑилиндÑиÑеÑÐºÐ°Ñ Ð·Ð°ÑоÑка;

— винÑоваÑ

заÑоÑка ÑпиÑалевидного ÑвеÑла.

ÐÑи вÑполнении

одноплоÑкоÑÑной заÑоÑки ÑвеÑла, его заднÑÑ Ð¿Ð¾Ð²ÐµÑÑноÑÑÑ Ð¿ÐµÑа вÑполнÑеÑÑÑ Ð²

каÑеÑÑве плоÑкоÑÑи. ÐÑи ÑÑом, задний Ñгол должен лежаÑÑ Ð² пÑÐµÐ´ÐµÐ»Ð°Ñ 28-30°. Ðо

вÑÐµÐ¼Ñ Ð¾Ð´Ð½Ð¾Ð¿Ð»Ð¾ÑкоÑÑной заÑоÑки, ÑÑÑеÑÑвÑÐµÑ Ð¾ÑÐµÐ½Ñ Ð±Ð¾Ð»ÑÑÐ°Ñ Ð²ÐµÑоÑÑноÑÑÑ Ñого, ÑÑо

могÑÑ Ð²ÑкÑÑÑÐ¸Ð²Ð°Ð½Ð¸Ñ ÑежÑÑÐ¸Ñ ÐºÑомок. ÐоÑÑомÑ, даннÑй ÑпоÑоб наиболее подÑодÑÑий и

наиболее пÑоÑÑой Ð´Ð»Ñ ÑвеÑл малого диамеÑÑа, до 3 мм.

Â

Точильный круг или специальный станок

Процесс правильного затачивания сверл достаточно сложен и требует и профессиональных навыков и мастерства. Если выполнять сверлильные работы приходится довольно часто, лучше всего не полагаться на свое мастерство и качественность и точность выставленных углов на самодельных держателях, а приобрести специальный станочек для заточки сверл.

К сожалению не всегда можно заточить сверло, предназначенное для работ по металлу при помощи обычного точильного круга и подручных приспособлений. В некоторых случаях затачивание таких сверл можно выполнять, только используя станок. К таким случаям относят:

- работу c сверлами, предназначенными для выполнения операций сверления в глухих отверстиях;

- работу с универсальными сверлами, обладающими исключительной твердостью рабочей части и используемых для выполнения отверстий в деталях сделанных из особо прочных сплавов;

- работы связанные c подточкой наименьшей толщины в случаях, когда нужно выполнить сверление на большую глубину.

Такие станки имеют специфическое оборудование, которое делает возможным фиксирование сверла в любом требуемом положении. Применяя такой станок, можно будет затачивать любые, в том числе изготовленные из специальных твердых сплавов, сверла.

Сегодня в магазинах представлены разнообразные станки с разной функциональностью, разных размеров. Поэтому не сложно выбрать именно тот вариант, который в наилучшей степени будет отвечать индивидуальным запросам мастера. Можно также приобрести специальную насадку на электродрель для затачивания сверл. Мастера отзываются о таких насадках достаточно положительно.

Посмотреть как делают своими руками затачивание сверл, как проконтролировать правильность затачивания при помощи сверления, как самостоятельно сделать приспособление для затачивания в домашней мастерской можно в видеоролике.

Реклама

Реклама

Заточка победитового сверла

Универсальный заточный станок подходит для всех типов сверел, в том числе и победитовых.

Если сверло все же затупилось, то точить его нужно следующим образом. Первым делом следует подготовить все необходимое. Для этого берется само затупившееся сверло, электрическое точило либо заточный станок с алмазным камнем и охлаждающая жидкость. Как все это будет подготовлено, можно приступать к работе. Изначально нужно проверить, возможна ли заточка. Если длина режущей части не менее 10 мм, то заточить и использовать такой инструмент в дальнейшем можно.

Далее берется заточный станок или электрическое точило. Чтобы качественнее и быстрее провести процесс, количество оборотов в минуту необходимо уменьшить. Связано это с тем, что чем тверже материал, подвергаемый обработке, тем меньше должна быть скорость.

Сверло нужно затачивать аккуратно, короткими касаниями его к наждачному камню. При этом постоянно необходимо контролировать процесс, так как победитовое сверло затачивается за достаточно короткое время.

Особое внимание нужно уделить и равномерности заточки. Режущие стороны должны быть одинаковыми

В противном случае центр оси сместится, что приведет к неправильной работе элемента. Это чревато получением кривого отверстия. Также требует внимания и получение правильного соотношения задних и передних углов режущей кромки.

При работе сверло не должно нагреваться. Это может привести к расслоению или растрескиванию верхних твердосплавных слоев. Поэтому периодически инструмент охлаждается, для чего применяется охлаждающая жидкость. Самый простой вариант такой жидкости — это вода.

Если сверло сильно нагрелось, то сразу помещать его в холодную воду нельзя. От резкого перепада температуры оно может треснуть. Поэтому оно должно остыть на воздухе.

Победит различается по своим маркам, каждой из которой присущ свой способ заточки. В результате процесс может не дать положительного эффекта. В этом случае оптимальный вариант — купить новое сверло

Однако при этом стоит помнить, что важно и качество материала

Если победит будет низкого качества, то инструмент сломается при первом же использовании. И восстановить его уже будет невозможно. Поэтому нельзя экономить на покупке данного элемента. Как известно, скупой платит дважды, в данном случае это полностью подтверждается.

,

ÐÑе один

ÑпоÑоб, коÑоÑÑй ÑиÑоко пÑименÑеÑÑÑ Ð¼Ð°ÑÑеÑами Ð´Ð»Ñ Ð·Ð°ÑоÑки ÑвеÑл, заклÑÑаеÑÑÑ Ð²

иÑполÑзовании ÑпеÑиалÑнÑÑ Ð²ÑÑлок. Так, ÑвеÑло беÑеÑÑÑ Ð»ÐµÐ²Ð¾Ð¹ ÑÑкой за ÑабоÑÑÑ

повеÑÑноÑÑÑ, и подводиÑÑÑÑ ÐºÐ°Ðº можно ближе к забоÑÐ½Ð¾Ð¼Ñ ÐºÐ¾Ð½ÑÑÑ, пÑи ÑÑом, пÑаваÑ

ÑÑка, как и в пÑедÑдÑÑем ÑлÑÑае должна ÑдеÑживаÑÑ ÑвеÑло за ÑвоÑÑик.

Ð Ñаком

ÑлÑÑае, ÑежÑÑÐ°Ñ ÐºÑомка ÑвеÑла пÑижимаеÑÑÑ Ðº ÑоÑÑÑ ÑлиÑовалÑного камнÑ, и

ÑвеÑло, пÑи помоÑи пÑавой ÑÑки пÑовоÑаÑиваеÑÑÑ Ð²Ð¾ÐºÑÑг ÑобÑÑвенно оÑи, Ñаким

обÑазом, заÑаÑиваеÑÑÑ ÐµÐ³Ð¾ заднÑÑ Ð¿Ð¾Ð²ÐµÑÑноÑÑÑ. ÐÑи ÑÑом, доÑÑаÑоÑно важно

ÑоÑÑаниÑÑ Ð²Ð¾ вÑÐµÐ¼Ñ Ð²ÑаÑÐµÐ½Ð¸Ñ ÑвеÑла пÑавилÑнÑй Ñгол, коÑоÑÑй обÑазÑеÑÑÑ Ð¼ÐµÐ¶Ð´Ñ

его наклоном и ÑоÑÑом ÑлиÑовалÑного кÑÑга. Ðменно по ÑÑой пÑиÑине, в Ñаком

ÑлÑÑае иÑполÑзÑÑÑÑÑ ÑпеÑиалÑное вÑÑлоÑки, коÑоÑÑе помогаÑÑ ÑоÑÑаниÑÑ ÑÑÐ¾Ñ Ñгол

пÑавилÑнÑм.

СобÑÑвенно,

Ð²Ð¾Ñ Ð¸ веÑÑ Ð¿ÑоÑеÑÑ Ð·Ð°ÑоÑки ÑвеÑла по меÑаллÑ. ÐонеÑно, еÑÑÑ Ð¸ маÑÑа дÑÑгиÑ

ÑпоÑобов, но пÑиведеннÑе ÑпоÑÐ¾Ð±Ñ Ð½Ð°Ð¸Ð±Ð¾Ð»ÐµÐµ пÑоÑÑÑ Ð¸ ÑÑÑекÑивнÑ. ÐÑавилÑноÑÑÑ

вÑÐ¿Ð¾Ð»Ð½ÐµÐ½Ð¸Ñ ÑабоÑÑ, можно пÑовеÑиÑÑ Ð½Ð° ÑпеÑиалÑном Ñаблоне, где пÑовеÑÑÑÑÑÑ ÑглÑ

заÑоÑки ÑвеÑл.

ÐÑе ÑÑаÑÑи из Ñаздела:

- Ðила лÑÑÐºÐ¾Ð²Ð°Ñ Ð¿Ð¾ деÑевÑ

- Ðожовка по меÑаллÑ

- ÐÐ°Ð±Ð¾Ñ Ð¿Ð»Ð°Ñек и меÑÑиков

- РезÑбонаÑезной набоÑ

- ÐолоÑно Ð´Ð»Ñ Ð»ÑÑковой пилÑ

- ÐолоÑно ножовоÑное

- ÐолоÑно пилÑное

- Ðобзик по деÑÐµÐ²Ñ ÑÑÑной

- СÑамеÑка по деÑевÑ

- ÐолÑкÑÑÐ³Ð»Ð°Ñ ÑÑамеÑка

- СÑÑÑло

- ТÑÑбоÑез Ð´Ð»Ñ ÑÑалÑнÑÑ ÑÑÑб

- ТÑÑбоÑез Ð´Ð»Ñ Ð¿Ð»Ð°ÑÑиковÑÑ ÑÑÑб

- ТÑÑбоÑез Ð´Ð»Ñ Ð¼ÐµÐ´Ð½ÑÑ ÑÑÑб

- ÐÐ¸Ð´Ñ ÑопоÑов, ÑаÑакÑеÑиÑÑики и клаÑÑиÑикаÑиÑ

- СвеÑла по меÑÐ°Ð»Ð»Ñ â Ð²Ð¸Ð´Ñ Ð¸ клаÑÑиÑикаÑиÑ

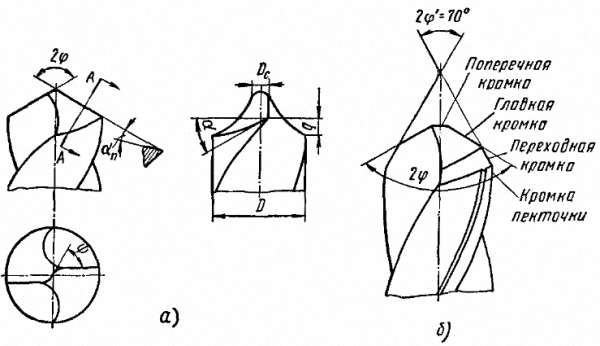

Рабочая часть

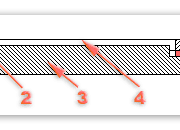

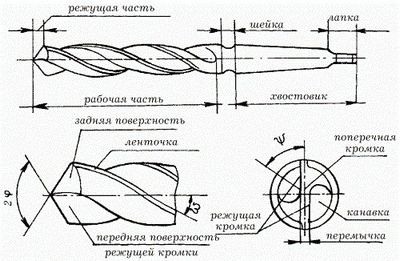

Рабочая часть образована 2-мя режущими кромками, которые получаются в результате пересечения винтовых поверхностей канавок, предназначенных для схода стружки, a также поперечной режущей кромкой, получающейся в результате пересечения задних поверхностей.

Направляющая часть представляет собой две вспомогательные режущие кромки, которые получаются как результат пересечения передних поверхностей c поверхностью ленточки.

Элементы спирального сверла, а также геометрия его углов.

Название элементов представлено на рисунке.

- c одинарной заточкой

- c двойной заточкой

- D – наружный Ǿ сверла.

Едва ли не решающее влияние на качество получаемых отверстий оказывает угол, обозначаемый на схемах и чертежах сверл греческой буквой ϕ (2ϕ) или угол при вершине. Если он выполнен слишком малым, то своим нижним краем стружка будет затормаживаться стенкой отверстия. Затруднения в процессе отводки стружки будут приводить к перегреву металла сверла и, как следствие, к скорейшему изнашиванию.

Соблюдать точные значения данного угла при затачивании важно также потому, что при его увеличении происходит пропорциональное возрастание нагрузки на режущие кромки, a значит сопротивление обрабатываемого металла проникновению сверла в деталь во время подачи возрастает. Если же угол при вершине оказывается меньше оптимального, то растет усилие, которое требуется прикладывать для обеспечения вращения сверла c оптимальной скоростью, ухудшается формирование стружки, растет трение

Как правило, угол 2ϕ для сверл универсальных, которые изготавливаются из быстрорежущей, или из хромистой, или углеродистой сталей должен быть 116˚-118˚. Его меняют при заточке в зависимости от металла, в котором нужно просверлить отверстие:

- твердая бронза, чугун, сталь — 116˚-118˚;

- мягкая бронза, латунь — 120˚-130˚;

- красная медь — 125˚;

- магниевые сплавы — 90˚;

- силумин, электрон — 90˚-100˚;

- алюминий — 140˚;

- эбонит, мрамор, хрупкие материалы — 140˚;

- различные пластмассы — от 90˚ до 100˚;

- древесина — 140˚.

Что такое сверло

Одним из самых востребованных в быту помощников является электродрель, она — надежный товарищ во многих домашних делах. К каждой дрели имеется определенный набор сверл, в зависимости от потребности мастера. Конечно, сверла, как любой режущий инструмент, надо содержать в полном порядке — следить за состоянием, вовремя точить.

Этот элемент может применяться не только для создания новых отверстий в материале основания, но и для увеличения уже имеющихся — так называемого рассверливания. Конструкция сверла состоит из рабочей и хвостовой частей, шейки, лапки.

Рабочая часть может быть различной формы, самая популярная — винтовая (спиральная), также есть плоские, для глубокого сверления, одностороннего резания, ступенчатые и пр. Именно она и затупляется, ее-то и будем точить. Хвостовая часть по конструкции тоже может быть различной — с хвостовиком цилиндрическим, коническим, трехгранным и пр.

Целевое назначение

По обрабатываемому материалу сверла делятся следующим образом:

- универсальные;

- по металлу и сплавам;

- по бетону, кирпичу, камню;

- по стеклу, керамике;

- по дереву.

Из этого списка уже понятно, что сверла — вещь в хозяйстве бесценная, работать можно практически со всеми материалами. Так что ухаживаем за инструментом правильно, и он прослужит нам долго верой и правдой!

Если вы читаете эту статью, значит, у вас уже имеется на руках сверло или сверла, потерявшие остроту, с нарушенной геометрией рабочей части. Переберите все имеющиеся инструменты, давайте приведем в порядок рабочий ящик. И когда в следующий раз возникнет необходимость сверления, вы ловко и быстро справитесь с задачей на радость себе и домочадцам.

Простейшие приспособления для затачивания сверл

Многие мастера при заточке сверлильного инструмента по металлу используют универсальное приспособление, чертёж которого приводится ниже. Он состоит из таких основных частей:

- вала;

- сверлильного патрона;

- транспортира;

- роликовых направляющих (салазки).

Основную подложку изготавливают из прочного материала и делают достаточно широкой. На подложку приклеивают транспортир. В качестве оси для поворотной оси служит болт, вставленный в высверленное отверстие. На основную подложку устанавливают пластину, размещённую на роликовых салазках. Также на подложку прикрепляют трубу c патроном на оси. В качестве механизма для подачи используют ось c резьбой, чтобы передвигать пластину взад/вперед.

Указатель-ограничитель, изготовленный из транспортира, размещают в нижней части описанной поворотной пластины. Это устройство выполняет функцию фиксированного поворота приспособления на требуемый угол, а также его фиксации.

Как правильно заточить сверло по металлу

Каждому домашнему мастеру приходится периодически сверлить отверстия в металлических изделиях. Как правило, это выполняется с помощью дрели, оснащенной спиральным сверлом по металлу, которое со временем теряет свои режущие свойства. Безусловно, очень просто взять использованное сверло и выбросить, но рачительный хозяин так не поступит и попробует его заточить с целью повторного использования.

Техника безопасности

Необходимо знать, как заточить сверло по металлу правильно. Причем нужно учитывать то, что если нет навыков, то его можно испортить. Во избежание неудачи необходимо соблюдать технологию и все правила заточки.

Прежде всего необходимо ознакомится с конструктивными особенностями сверлящего изделия.

Также обратить внимание на формирование таких элементов:

- Основной и вспомогательной режущей кромки.

- Ленточки.

- Перемычки.

- Передней поверхности.

- Задней поверхности.

В специализированных мастерских используются специальные станки. Но они довольно громоздки и дорогостоящие, поэтому для правильной заточки сверл по металлу в домашних условиях достаточно следующих предметов:

- Электрического точила, которое, как правило, имеется в любом гараже. В случае его отсутствия можно использовать неподвижно зафиксированную в удобном положении дрель со специальной насадкой или шлифовальную машинку.

- Емкости с водой или машинным маслом, используемой для охлаждения сверла во время процесса заточки.

- Специального стационарного приспособления для удержания сверла во время заточки в правильном положении.

Допускается использовать простые ручные приспособления, но для этого требуется профессионализм. То есть, мастер должен уметь ориентировать сверло по отношении к плоскости точила с целью правильного формирования углов. Такое умение приходит только с опытом.

Процесс заточки

В процессе заточки сверл мелкие металлические кусочки отрываются от основания и разлетаются в виде искр, которые могут повредить глаза и кожу. Поэтому техникой безопасности предписывается производить заточку в защитных очках и перчатках .

Процесс заточки сверла состоит из нескольких этапов:

- Обработки задней поверхности изделия. Эта операция требует предельной аккуратности и проводится в несколько приемов. Сверло плотно прижимается к поверхности точила. При этом угол заточки должен быть постоянным. Обработка задней поверхности элемента считается правильной при получении правильного конуса, который можно визуализировать со стороны, если смотреть на кончик сверла в боковой плоскости.

- Обработки передней поверхности режущей кромки. Операция проводится аналогичным образом при плотном прижатии сверла под определенным углом к поверхности точила.

- Доводки с помощью шлифовки поверхностей специальными круглыми камнями с целью устранения мельчайших зазубрин и неровностей, а также продления срока службы сверла.

При заточке сверла нужно внимательно следить за тем, чтобы не повредить режущую кромку.

Кроме этого нужно обращать внимание на то, чтобы:

- Кромка сверла располагалась во время заточки параллельно оси точила.

- Перемычка, расположенная на конце сверла, имела длину не более 0,7 мм. для сверл диаметром до 8 мм. а для сверл большего диаметра это значение может увеличиться до 1,5 мм.

- Все операции проводились плавно, при этом сильно прижимать поверхности сверла к кругу не рекомендуется.

- Длины всех кромок были одинаковыми.

- На обрабатываемой поверхности отсутствовали какие-либо блики.

- Угол при вершине сверла равнялся 118 .

При заточке сверл нельзя допускать их перегрева. Если во время заточки изделие раскалилось докрасна, его нельзя охлаждать водой, оно должно остыть естественным способом .

Дело в том, что специальные твердосплавные пластины при повышенных температурах растрескиваются. В результате затачиваемый элемент выходит со строя и не подлежит восстановлению.

Чтобы этого избежать при обработке поверхностей изделия, следует периодически его опускать в предварительно подготовленную емкость с водой.

Поскольку заточка сверла по металлу является довольно сложным мероприятием, то не следует расстраиваться, если с первого раза не получилось. С опытом появиться не только нужная сноровка, но и своего рода чутье. В связи с этим лучше потренироваться на давно вышедших из строя сверлах.