Узнайте, как правильно варить электросваркой

Содержание:

- Технология сварки

- Контроль дуги особенности

- Начало работы

- Применение разного подключения

- Сварка проволокой швы и их дефекты

- Особенности сваривания трубопровода

- Важность полярности при сварочных работах

- Принцип работы сварочного инвертора.

- Так ли надежна сварка

- Технические условия для выбора полярности

- Подготовка к сварке

Технология сварки

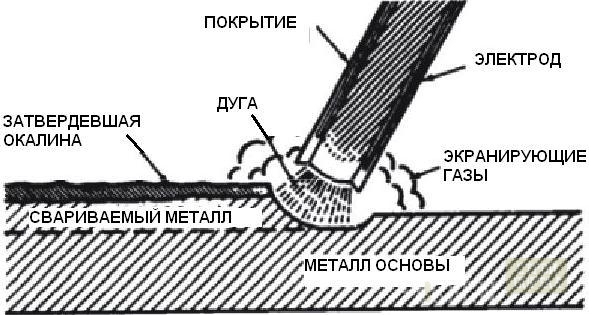

Когда к изделию подсоединяется положительный полюс анода, осуществляется прямополярная ручная сварка. Если же подключить отрицательный полюс, мы получим обратнополярную сварку. Расплавление металлического «тела» электрода, его покрытия и самого изделия происходит под воздействием дуги. Расплавляясь, электродный металл превращается в капли, которые покрыты шлаком. Эти капли идут в сварочный резервуар, где происходит смешивание с главным металлом и выведение шлака наружу.

Габариты сварочного резервуара зависят от положения аппарата в пространстве и режима работы. Также на это влияет конструкция, форма и размер обрабатываемых кромок, скорость хода дуги и т.д. Обычно габариты варьируются в определенных пределах: ширина составляет от 8 до 15 мм, глубина не превышает 6 мм, в длина от 10 до 30 мм.

Длина дуги – это пространство между двумя активными пятнами, причем одно находится на поверхности резервуара сварки, а другое расположено на раскаленной поверхности электрода. Когда электрод плавится над сварочным резервуаром или рядом с дугой, выделяется газ, который выталкивает воздух из сварочного пространства и предотвращает его попадание на жидкий металл.

Шлак, который покрывает всю поверхность сварочного резервуара и капли раскаленного электрода, не позволяет металлу взаимодействовать с кислородом, тем самым очищая их от примесей.

Постепенное удаление дуги кристаллизует металл в сварочном резервуаре. Таким образом образуется шов, который соединяет металлические детали, а на его поверхности можно наблюдать слой затвердевшего шлака.

Чтобы всегда проводить качественную сварку, необходимо научиться правильно поддерживать и перемещать электрическую дугу. Слишком большая дуга спровоцирует окисление и насыщение азотом расплавленного металла, он будет разбрызгиваться, а структура шва станет пористой и не достаточно прочной.

Секреты профессиональных сварщиков

Залогом хорошей работы является стабильное поддержание и передвижение электрической дуги. Чересчур большая дуга окисляет и азотирует жидкий металл, его капли разбрызгиваются, а шов становится пористым и не достаточно прочным.

Устойчивый ход дуги и фиксированные размеры могут осуществляться темя способами:

- Поступательный – движение вдоль электродной оси. Это движение позволит поддержать нужную длину, которая напрямую зависит от быстроты плавления электрода. В процессе длина будет сокращаться в то время, как расстояние между ним и резервуаром для сварки будет расти. Чтобы избежать этого, перемещайте электрод вдоль оси, удерживая стабильную длину дуги. Не забудьте синхронизировать укорочение электрода с его движением к сварочному резервуару.

- Продольный – электрод перемешается по оси обрабатываемого шва продольно, тем самым формируя ниточный сварочный валик. Толщина этого валика напрямую зависит от диаметра используемого электрода, а также скорости, с которой он передвигается. Обычно его ширина составляет около 2-3 мм. Он представляет собой уже готовый, но довольной узкий шов. Для создания прочного и долговечного сварочного соединения одного только ниточного валика будет не вполне достаточно. Для усиления шва во время хода электрода по оси шва выполните еще одно движение, направив его поперек.

- Поперечный – использование этого движение дает возможность сделать шов необходимой ширины. Выполнять его следует, делая колебательные возвратно-поступательные движения. Их ширину следует определять «на месте», исходя из индивидуальных особенностей и назначения конструкции. На параметры колебания также влияет расположение шва, характеристики свариваемых металлов и т.д. Обычно ширина такого шва составляет 1,5-5 диаметров используемого электрода.

Со временем вы выработаете собственные навыки выбора траектории для перемещения электрода, но в любом случае движения должны обеспечивать расплавление кромок соединяемых деталей и образование нужную массу наплавляемого металла и необходимую форму шва.

Контроль дуги особенности

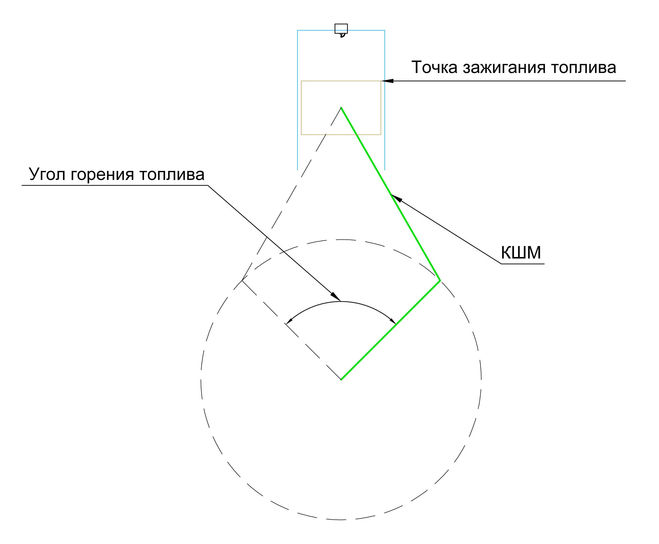

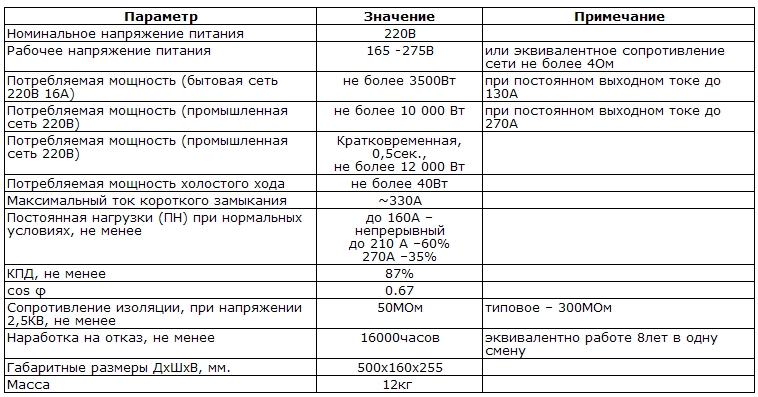

Принцип работы инвертора с переменным и постоянным током.

Конечно, сама работа достаточно проста: то подводите электрод к поверхности, то отводите. Но дело в том, что качество шва во многом зависит от умения оператора контролировать промежуток между электродом и поверхностью. В зависимости от этого показателя могут возникать и свои проблемы:

- если зазор будет маленьким, то сварочное место станет выделяться выпуклостью, особенно наслаивание будет видно по бокам;

- когда зазор имеет большее расстояние, металл не будет провариваться должным образом, а сама дуга постоянно будет пропадать.

И первый, и второй случай существенно сказываются на качестве свариваемой детали, кроме того, внешний вид такого стыка будет оставлять желать лучшего.

При соблюдении правильного промежутка вертикальный шов или горизонтальный будет иметь однородность сцепления. К тому же новичкам следует знать, что в сварке есть такое понятие, как сварочная ванна.

Начало работы

Одним из важных моментов влияющим на качество и скорость работы выступает культура сварщика, то, как он берет электроды, как правильно ведет шов, как наматывает кабель электрододержателя на руку. Да, именно наматывает, для того чтобы удобней было проводить работы, кабель электрододержателя наматывается на руку – делается один оборот вокруг предплечья. Сам по себе сварочный кабель состоит из нескольких медных жил, общее сечение такого кабеля в самом маленьком размере 1 см, и соответствующая жесткость, а значить удерживать кабель кистью довольно сложно, именно поэтому опытные сварщики простым движением делают один оборот кабеля вокруг предплечья.

Удержание электрододержателя обязательно должно быть рукой в одетой брезентовой рукавице или краге. Также в обязательном порядке необходимо надеть и застегнуть костюм сварщика, ни о каких майках, шортах и вьетнамках на ногах не должно быть и речи, ведь диаметр залета брызг и искр достегает 2,5 метров. А учитывая, что рука находится всего в 25-30 см от эпицентра сварки, то и основные искры приходятся именно на сварщика.

Еще один момент, связанный с экипировкой, в принципе вместо брезентового костюма, возможно и использование другой одежды с длинным рукавом и брюками до пят, но при этом это должна быть только натуральные волокна, синтетика мало того что прожигается, она может в мете прожига и прилипнуть к коже, образовав глубокое поражение.

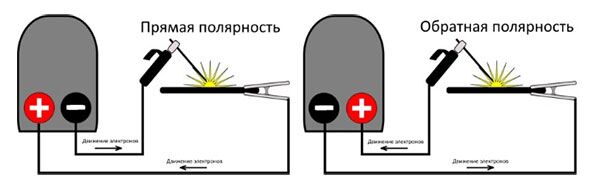

Применение разного подключения

Разница подключения значений источника питания существенно влияет на результат работы. По сути, полярность — это движение электронов от отрицательного заряда к положительному. Следует учитывать, что «плюсовой» источник электротока всегда имеет наибольшую температуру нагрева (это явление широко используется в электросварке).

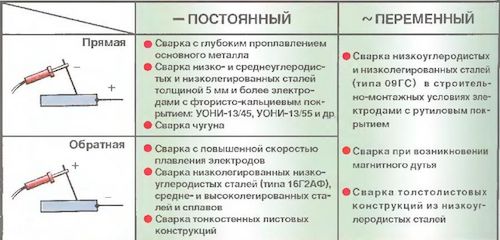

При прямой полярности сварки металл разогревается гораздо сильнее электрода — более чем на четыре тысячи градусов по Цельсию, в то время как обратная позволяет добиться максимальной температуры электрода.

Для соединения тугоплавких материалов либо металла значительной толщины целесообразнее подключить деталь в качества анода. Это обеспечит максимальный разогрев металла и меньшую площадь плавления. То же правило применимо при резке либо изготовлении отверстий в заготовках.

Для работы с тонкими листами либо с легкоплавким материалом идеальным выбором будет обратная полярность электросварки — наибольшая площадь плавки, а также высокая температура электрода позволят избежать прожога заготовки и создать эстетичный сварной шов.

Готовясь к сварочным работам, необходимо уделять внимание типу электротока, его силе, материалу электродов, скорости перемещения держателя при обработке заготовки. Электроток бывает:

Электроток бывает:

- постоянным;

- переменным.

Инверторный сварочный аппарат при подключении к сети преобразует переменный электрический ток в постоянный, который считается наиболее подходящим. Сварочный шов при использовании постоянного электротока получается более аккуратным, без разбрызгивания расплавленного металла. Разница в подключении «плюса» и «минуса» с использованием переменного тока практически отсутствует. Переменный электроток в электросварке имеет один из плюсов — дешевизну.

За счет увеличения силы тока увеличивается температура пятна сварки и ее глубина. Такие параметры можно регулировать скоростью перемещения держателя: чем выше скорость — тем меньше температура, глубина электросварки

Необходимо обращать внимание на рекомендации завода-изготовителя электродов: применение может отличаться в зависимости от выбранного подключения анода и катода. Неправильно выбранный расходный материал может существенно ухудшить качество шва в результате несоблюдения инструкции по его использованию

Для возбуждения электрической дуги при сварке с обратной полярностью требуется больше времени.

Качество, а также скорость проведения сварочных работ, зависят от подготовки работника, сварочного аппарата и расходных материалов.

Правильный выбор прямой или обратной полярности сварки позволит выполнить работу качественно и без лишних материальных затрат.

Графики, поясняющие процесс сварки постоянным током (б) и переменным (а)

большее применениеособенности сварки постоянным током

сварном швеСварка постоянным током обратной полярности

Большинство современных сварочных аппаратов имеют в своей конструкции блок выпрямительных диодов, что, в свою очередь, обеспечивает постоянный сварочный ток. Для аппаратов, использующих в качестве сварочного материала проволоку (сварочных полуавтоматов) это является обязательным условием. Для аппаратов же, использующих для работы электроды это уже является опцией, позволяющей использовать практически любые марки электродов для проведения сварочных работ.

Классификация сварочной дуги по полярности постоянного тока:а — прямая полярность; б — обратная полярность

защитного газа

Судя по комментариям посетителей нашего сайта, возникла небольшая путаница с тем, в каком все таки направлении течет ток в цепи. Давайте попытаемся внести ясность в этот вопрос!Необходимо понимать, что «направление тока» в электротехнике — это больше условность, принятая для рисования схем. Традиционно, на схемах, принято рисовать от плюса к минусу, как будто движение тока происходит от плюса к минусу, хотя реальное движение носителей заряда в большинстве случаев происходит в обратном направлении! В случае, если проводником выступает металл (провод, электрод и т.п.), реальные носители заряда — электроны, летят от минуса к плюсу (т.к. электроны — отрицательно заряженные частицы). Если проводником выступает ионизированый газ или жидкость с ионами, в таком случае ионы летят в обе стороны.

сварочный процесскачественный шоввольфрамового электрода

Сварка проволокой швы и их дефекты

Схема сварки инверторной проволокой.

Как и в любом другом деле, у новичка могут на начальных этапах возникать проблемы с созданием аккуратного стыка. И это нормально, ведь с первого раза редко все получается отлично.

50% качества шва зависит от того, насколько оператор научился зажигать дугу и как равномерно и правильно выдерживается зазор. Именно на эти моменты может влиять то, с какой скоростью движется электрод, по какой траектории (зигзагообразной, назад-вперед и т.д.), какова сила используемого тока и под каким углом находится рабочий элемент.

Вид металла во многом влияет на технику сварки. На этот момент, как уже отмечалось выше, повлияет и размер электрода. Скорость введения проволоки может быть различной. Если делать это слишком быстро, то, скорее всего, будут образовывать дефекты на поверхности стыка.

Но в первом случае необходимо постоянно контролировать, на каком уровне располагается шов, чтобы сварочная ванна была равномерно распределена по всему участку. Что касается зигзагообразных движений, то тут важным моментом является контроль стыка со всех сторон.

Новичок должен знать, что сварочная ванна всегда будет перемещаться туда, где находится точка тепла. Этот момент важен при смещении электрода.

Таблица требуемых технических характеристик для сварочного инвертора.

Подрез может образоваться в тот момент, когда при поперечном движении проволоки происходит нехватка металла в ванной

Чтобы этого избежать, важно постоянно держать под присмотром не только сварочную ванну, но и границы шва

Начинающему оператору следует знать, что выпуклость стыка напрямую будет зависеть от вертикальности электрода, то есть чем он выше, тем меньше объем. Это происходит из-за того, что под проволокой концентрируется максимальное тепло, значит, и сама ванна уходит вниз. При легком уклоне энергия будет уходить назад, а сам стык подниматься, а если сильно наклонить электрод, то вся сила пойдет по шву, что создаст проблему в управлении ванной.

Поэтому благодаря регулировке угла наклона рабочего элемента можно самому контролировать передвижения сварочной ванны. Чтобы было удобно осуществлять весь процесс, лучше всего выполнять его в пределах 45-90°, чтобы ванна всегда оставалась под контролем.

На самом деле сварка проволокой нетрудна, просто требует опыта и набитой руки. Поэтому, конечно, новичку лучше начинать тренироваться на ненужных металлических элементах, чтобы, когда подойдет время серьезной работы, он смог с первого раза выполнить шов качественно и аккуратно.

Особенности сваривания трубопровода

Дуговым электросварочным аппаратом делается сварка вертикальных швов, которые расположены сбоку трубки. В такой ситуации делают горизонтальные сварочные швы – по дуговой окружности.

Трубки из стали соединяют встык. В такой ситуации делают сварку всех кромок — на уровне высоты трубных стенок.

Чтобы снизить объем наплывов внутри трубки, необходимо установить угол наклона электродного элемента по горизонтали, равный 45 градусам.

При сварочных работах внахлёст высота швов составляет 3 мм, а ширина – 8 мм.

Прежде чем варить трубы электросваркой, необходимо провести следующие действия:

- удалить с детали лишние частицы;

- выпрямить торцы трубки, если они деформированы;

- очистить кромку. Зачистить 10 мм снаружи и внутри трубки, которые прилегают к кромке — до появления блеска.

После выполнения подобных действий можно начать сварку.

Все стыки нужно постоянно очищать от шлака — вплоть до окончания сварочного процесса.

Все участки соединения трубок, ширина стенки которых доходит до 6 мм, делают минимум в 2 слоя.

Если ширина трубной стенки равна 6–12 мм – делают 3 слоя, 19 мм и более – 4.

Особенность сварки трубок заключается в том, что с каждого шва, накладываемого на стык труб, удаляют шлаки, после чего делается следующий шов.

1-й шов расплавляет все кромки.

Если на первом шве видны трещины, их надо выплавить и снова заварить элемент изделия.

2-й и последующие слои делают при вращении трубки.

Начало и конец каждого слоя следует совмещать с предыдущим на 15–30 мм.

Последний слой делают на гладкой поверхности, при этом плавно переходя на основной металл.

На данный момент сварка оцинкованных труб считается самым дешевым способом возведения подземных и надземных конструкций.

Завершающий слой в процессе сварки должен быть макисмально ровным с плавными переходами на основной металл

Цинк хорошо защищает трубки от коррозии и возникновения ржавчины, потому оцинкованные трубы по качеству не уступают нержавейкам.

Кроме того, оцинкованные трубы имеют приятный внешний вид, поэтому их часто используют при создании оригинального дизайна того или иного здания или сооружения.

Таким же образом делается сварка оцинкованного металла, который применяют в строительстве.

Самостоятельная сварка считается сложным занятием. Прежде чем приступить к такой работе, надо изучить правила сварочного процесса и научиться выполнять лёгкие сварочные работы для начинающих специалистов в этом деле.

Важность полярности при сварочных работах

Разница в мощности и распределении электрической дуги определяет большую вариативность в качестве и форме шва. Если проводить аналогию по мощности: прямая полярность при сварке инвертором используется для резки, в то время как с помощью обратной свариваются тонкостенные листы (до 3 мм) или наплавляются новые слои. Обратная полярность — это щадящий режим. Его действие распространяется на бо́льшую площадь, но задействует только верхние слои поверхности. Соответственно, за счет этого быстрее происходит отток тепла: формируется мелкозернистая структура, не успевают образовываться карбиды — что позволяет сохранять оптимальное соотношение пластичности и прочности в легированных сплавах.

Особенности сваривания при прямой полярности

Прямая полярность при сварке обеспечивает устойчивую дугу, что удобно для резки металла с учетом рациональности: небольших элементов деталей, тонколистового железа.

Режим характеризуется усиленным вводом тепла: поток электронов более мощный, поэтому шов получается глубоким и узким. Для сплавов с отличной свариваемостью (углеродный коэффициент до 0,025) отмечают преимущество в структуре околошовной зоны. За счет интенсивного проплавления она куда меньше в размерах, что незначительно сказывается на прочностных свойствах изделия.

Сварка прямой полярностью применяется для большинства металлических деталей (с толщиной кромки не менее 3 мм), в том числе толстостенных.

Технология сварочного процесса при обратной полярности

Этот режим характеризуется сниженным вводом тепла в сварную ванну: более широким и неглубоким швом.

Используемая полярность при сварке основывается на химическом составе металла, обратная — предназначена для сплавов, у которых температура фазового перехода находится в нижних пределах. Менее интенсивный ввод тепла исключает перегрев расплава и околошовной зоны, переупрочнение сварного соединения, которое разрушается при небольших нагрузках.

Обратная полярность при сварке также используется для разнородных металлов, соединение которых проводится по принципу наплавления. Но применение режима для сваривания толстостенных элементов неуместно из-за малой проплавляемости.

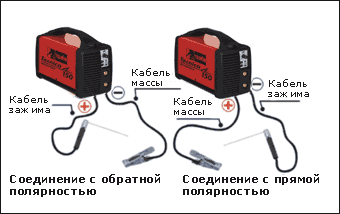

Схема подключения инвертора при прямой и обратной полярности

Схема подключения инвертора при прямой и обратной полярности

Какое оборудование использовать

Полярность при сварке инвертором выбирается и настраивается вручную. Для подключения используются гнезда, выставление полярности проводится следующим образом:

- Прямая — к гнезду со знаком «+» подключаем массу, к знаку «–» — электрод.

- Обратная — в обратном порядке.

Имея лишь общие представления о том, как работает инверторная сварка, ее уже можно применить к большинству существующих изделий. Наличие осциллятора (ГВЧ) в аппаратах позволяет разжигать дугу, не прикасаясь к поверхности металла, что обеспечивает более красивый однородный шов. Единственным ограничением считают применение одного типа дуги, который объединяет в электрическую цепь изделие и электрод.

Заключение

Особенности современных инверторов заключаются в использовании ТВЧ. Основные элементы конструкции — это диодный мост и транзисторы высокой частоты. Все бытовые аппараты функционируют от однофазной сети, не перегружая линию.

Чтобы понять, какие возможности открываются при использовании устройства, желательно изучить принцип работы инверторной сварки. Это позволит вникнуть в саму суть происходящих процессов, расширить спектр выполняемых задач и повысить статус сварщика. На начальном этапе необходимо заручиться информационной поддержкой справочников и инструкцией по эксплуатации, в которой расписано, как выбрать ток для сварки инвертором для наиболее частых случаев. Не лишним будет изучить особенности структуры металлов и сплавов.

Видео: Полярность при сварке

Принцип работы сварочного инвертора.

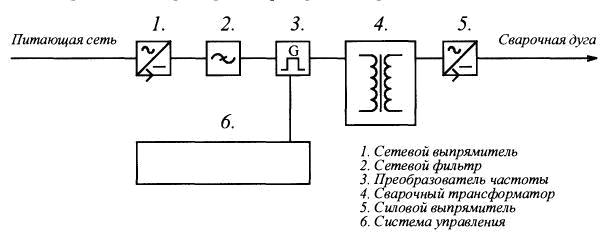

Как всем известно, что в обычной домашней электрической сети поступает только переменный ток с напряжением около 220 вольт и частотой не более 50Гц. Такой электрический ток является чересчур слабым для обеспечения работы сварочной дуги, поэтому необходимо использовать сварочной инвертор. Его главная задача – это преобразование напряжения и тока в подходящие величины для появления и поддержания сварочной дуги. Кроме того, благодаря инвертору, можно менять силу тока в более широких пределах.

При включении инвертора ток первоначально проходит первичную обработку выпрямителем. В данном месте переменный ток с напряжением 220 вольт становится постоянным с тем же напряжением. После выполнения данной операции он поступает в инверторный блок.

После поступления тока в инверторный блок (самая массивная часть прибора) его частота изменяется – с 50 Гц на несколько десятков килогерц. В данном блоке для осуществления эффективной работы применяются только качественные транзисторы и тиристоры.

Далее ток проходит сквозь сложные механизмы трансформаторной части инвертора, где приобретает силу, и теряет напряжение. В этой части агрегата кроется главная тайна сварочного инвертора, а именно его компактность. Под корпусом инвертора расположен высокочастотный трансформатор, который не требует массивности как это необходимо для низкочастотного трансформатора. Если бы технология инверторного блока не позволяла преобразовывать 50 Гц стандартного переменного тока в более высокие величины, то трансформаторная часть инвертора весила бы намного больше, чем на самом деле. Кроме того, высокочастотный трансформатор даёт фору менее совершенному собрату и в параметрах, таких как потери тока на нагрев трансформатора и стабильность работы. В дополнение к этому можно добавить, что КПД высокочастотного трансформатора равен 90%, что в несколько раз больше, чем у низкочастотного.

Далее следует вторичный выпрямитель, где переменный ток необходимого напряжения снова преобразуется в постоянный электрический ток. После этого, готовый «продукт» подаётся кабелем на сварочный электрод. Но, вы не подумайте, что все так элементарно. На самом деле сварочный инвертор состоит из сотен различных деталей, каждая из которых выполняет определённую функцию. Нельзя не вспомнить о «мозговом центре» инвертора – блоки управления, которые основаны на микропроцессорах. Они работают по принципу обратной связи – малейшее отклонение по напряжению, силе или частоте тока сразу отображается на датчиках.

Такой жесткий контроль над электротоком и его напряжением позволяет получать самые разнообразные его особенности. В зависимости от свариваемого металла и необходимых условий можно самостоятельно и четко выставлять необходимые для этого вольтамперные данные тока. Поэтому благодаря одному сварочному инвертору можно сваривать практически любые металлы.

В дополнение к этому, сварочный инвертор позволяет делать то, что невозможно на обычных трансформаторах переменного тока. Это изменять полярность при сварке инвертором на электроде по желанию сварщика. При прямой полярности «+» подаётся на саму клемму, которая присоединяется к свариваемой детали, а «-» к сварочному электроду. Но если необходимо поменять полюса, то для этого не нужно каких – либо долгих операций с перепайкой аппаратуры. К примеру, при сварке алюминиевой поверхности с обратной полярностью его прочная и тугоплавкая пленка на основе оксидов легко разрушается, и сварка деталей становится намного проще. Благодаря сварочному инвертору полярность подаваемого тока на электрод и клемму можно менять легко и просто.

Так ли надежна сварка

Со времен появления этого метода соединения двух и более элементов конструкции принято считать его наиболее эффективным и надежным. И действительно, если рассматривать крепеж, то данный способ соединения во многом не уступает сварке, однако, он все же не является вечным и даже при наличии дополнительных удерживающих от разбалтывания элементов, таких, как контргайка, пружинные шайбы и прочее, нет гарантии, что соединение не потеряет своей надежности. А в условиях вибрации ни один вид крепежа не избавит от риска снижения прочности.

Совсем другое дело – сварной шов, который на уровне атомов выполняет скрепление двух и боле элементов. Это происходит при повышении температуры металла до больших значений и при деформировании поверхности листа. В результате получается соединение высокой степени прочности и надежности, но только при условии соблюдения правил сварочных работ.

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Иногда для металла и электродов требуются совершенно разные настройки, и сварщику приходится подбирать наиболее оптимальное совмещение рабочих циклов с силой тока. Кроме того, нужно обязательно учитывать рекомендации завода-изготовителя, отраженные в технической документации.

Подготовка к сварке

Прежде всего, нужно определиться с необходимым оборудованием. Для начинающих сварщиков прекрасно подойдет сварочный инвертор – легкий переносной аппарат, позволяющий плавно регулировать параметры тока. Инвертор обладает высоким быстродействием и повышенной производительностью. Существуют также более тяжелые сварочные агрегаты – трансформаторы, выпрямители. Трансформаторы используются, когда нет необходимости в высококачественном сварном шве. В сравнении с аналогами инвертор более удобен и универсален, им можно варить как легкие алюминиевые сплавы, так и углеродистую сталь.

Желающим узнать, как научиться варить инверторной сваркой, стоит приобрести необходимую экипировку. В первую очередь – маску сварщика, оберегающую глаза от возможных ожогов. Кожа рук защищается брезентовыми рукавицами. Рабочий костюм сварщика должен быть изготовлен из плотного материала. Идеально подойдет прочный и толстый брезент.

Перед проведением сварочных работ каждая из свариваемых поверхностей тщательно очищается от ржавчины. Зачищать можно шкуркой, наждачкой, болгаркой. После удаления ржавчины и грязи не возникнет проблем при розжиге дуги.

Для дуговой сварки понадобятся электроды. Их функция – подвести ток к сварочному шву. Чаще всего электрод – это проволока, изготовленная из плавящегося порошка. Для начинающих больше подойдут стержни, покрытые специальным плавящимся составом. Диаметр стержня – около 3 мм. Электроды, имеющие меньший диаметр, используются при соединении тонких металлических листов, а для большего диаметра требуется более мощное специализированное оборудование.

Начальные навыки

Перед тем, как научиться сваривать металл инвертором, стоит поучиться на плоской поверхности, в первую очередь ведению электрода по заготовке. Стержень нужно держать под наклоном в 70-75 градусов по отношению к обрабатываемой поверхности. Расстояние между металлом и дугой должно быть от 3 до 5 миллиметров. Оно должно быть постоянным, в противном случае шов будет с дефектами.

Очень важно правильно выставить ток. Для трехмиллиметрового электрода достаточно 80А

Если тока недостаточно, дуга погаснет. При переизбытке тока металл будет плавиться.

При подключении инвертора к бытовой электропроводке, предварительно стоит выяснить ее ключевые характеристики и параметры. В противном случае есть риск короткого замыкания и вследствие этого перегрева электропроводки.

Сварка поверхностей

После того, как начинающий сварщик научился варить вышеописанные валики, можно переходить к сварке двух поверхностей. Специалисты, знающие, как правильно научиться варить электросваркой, придерживаются определенного порядка выполнения сварочных работ:

1. Электрод, предварительно подготовленный к работе, устанавливается в держатель первого провода.

2. Зажим другого провода крепится на деталь, где будет проходить сварка.

3. Зажигается дуга. Для этого достаточно легонько постучать электродом по металлу.

4. Электрод ведется вдоль стыка металлов. Здесь не нужно спешить, самое главное – аккуратность. В отличие от ровной поверхности, где электрод нужно было вести по прямой, здесь необходимо совершать возвратно-поступательные движения.

5. После прохождения небольшого участка стоит остановиться и взглянуть на проделанную работу. В случае надобности образовавшийся шлак удаляется молотком либо щеткой.

6. Если качество работы устроило, можно продолжать варить.

Итогом вышеприведенных действий станет сварочный шов. Не идеальный, для этого начинающему сварщику не хватит профессионализма. Но со временем необходимый опыт придет.

Каждый может как научиться варить электросваркой самостоятельно, так и постоянно пользоваться услугами специалистов. Однако если человек научился варить, он будет меньше зависеть от посторонних людей. С опытом придет и умение варить потолочные швы, угловые соединения и прочие сложные вещи.

Оцените пожалуйста статью:

http://svarkahome.com