Зажимы для сварки

Содержание:

Приспособления для крепежа

Такие приспособления для установки профильных труб под сварку позволяют прочно зафиксировать деталь и предохраняют ее от случайного смещения после остывания. К ним относят:

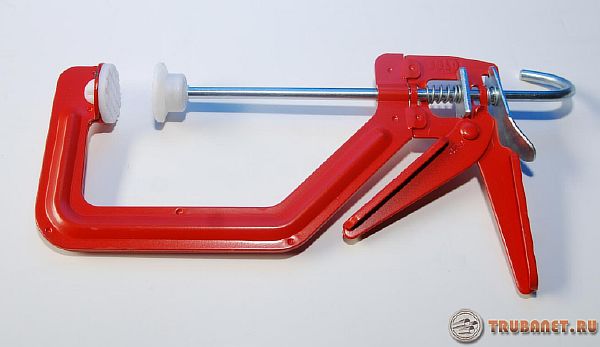

- Струбцины.

- Зажимы.

- Прижимные.

- Стяжки.

- Распорки.

Струбцина. Она является универсальным приспособлением, которое можно использовать при всяких видах работы с металлическими изделиями.

Мастера называют их самыми главными по важности, и говорят, что обойтись без них практически не возможно. Струбцина может быть разной формы и размеров

Зев у приспособления может быть стабильного объема, и бывает с возможностью регулирования

Струбцина может быть разной формы и размеров. Зев у приспособления может быть стабильного объема, и бывает с возможностью регулирования.

Особым удобством выделяются быстрозажимные устройства, в которых зажимную функцию выполняет кулачковый механизм.

Зажимы. Если сравнить эти механизмы со струбцинами, то они более удобные, и в большей степени приспособлены к такому виду работ. Необходимый размер зева выставляют винтом в зажимной ручке и перемещением штифта.

Прижимы. Является самым распространенным. Они бывают: клиновые, винтовые, пружинные, рычажные.

Простейший вид такого устройства является самым обыкновенным болтом и гайкой, скрепляющим две пластины, которые зажимают заготовку.

Стяжки. Они применяются для того, чтобы сблизить элементы, которые имею габаритные размеры. Длина и способ такой конструкции зависит от задач, которые она должно выполнить.

Распорка. Этот механизм дает возможность выровнять кромки собираемых заготовок, придать им нужную форму и исправить небольшие дефекты.

Самодельные конструкции

Трезубец

Это просто классика сварочного дела. Едва ли найдется электросварщик, который не держал в руках «вилку», сваренную из трех кусков рифленой арматуры. В качестве диэлектрической рукоятки обычно использовался кусок резинового шланга, или рукоятка от велосипедного руля. Иногда обходились просто тряпичной изолентой.

Вариант простейший в изготовлении, однако, довольно неудобный и опасный во время эксплуатации. Самая большая проблема – извлечение огарка. Благодаря особенностям конструкции, электрод использовался практически полностью – это всегда презентовалось как одно из достоинств.

При этом огарок извлекался при помощи молотка или плоскогубцев. Наверное, вы не раз видели картину, когда сварщик колотит держаком об асфальт, выбивая из него остаток электрода. Еще одним недостатком является плохой контакт.

Обычно сварщики списывали неудачный шов на «плохие электроды», на самом деле – виной потерь силы тока являются ржавые окислы на поверхности арматуры. Поэтому напильник для зачистки – неизменный спутник такого приспособления.

Более продвинутый вариант – пруток, приваренный к металлическому уголку.

Такая конструкция более надежна, электрод удерживается прочно и электрический контакт хороший. Недостаток один – по-прежнему трудно производить замену огарка на новый электрод.

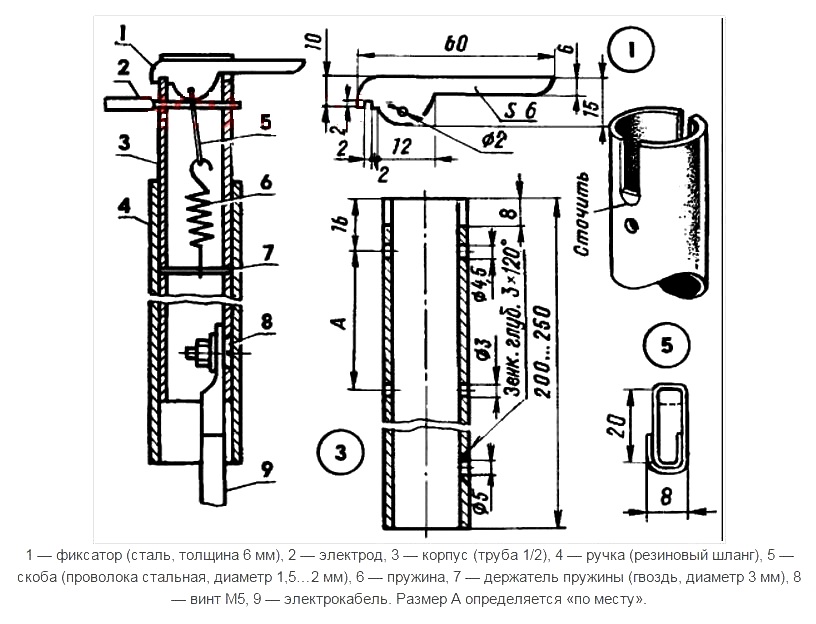

Трезубец с пружиной

Модернизированный вариант предыдущей модели

Такая конструкция варится из качественной стали, лучше всего – нержавейки, для обеспечения надежного контакта. Центральный палец подпружинивает электрод, что несколько облегчает смену огарка.

Конструкцию, а также используемые материалы хорошо видно на рисунке.

Недостаток один – дорогостоящие материалы (нержавеющая сталь). При этом себестоимость существенно ниже фабричного изделия.

Как сделать самодельный держак с пружиной подробно в этом видео.

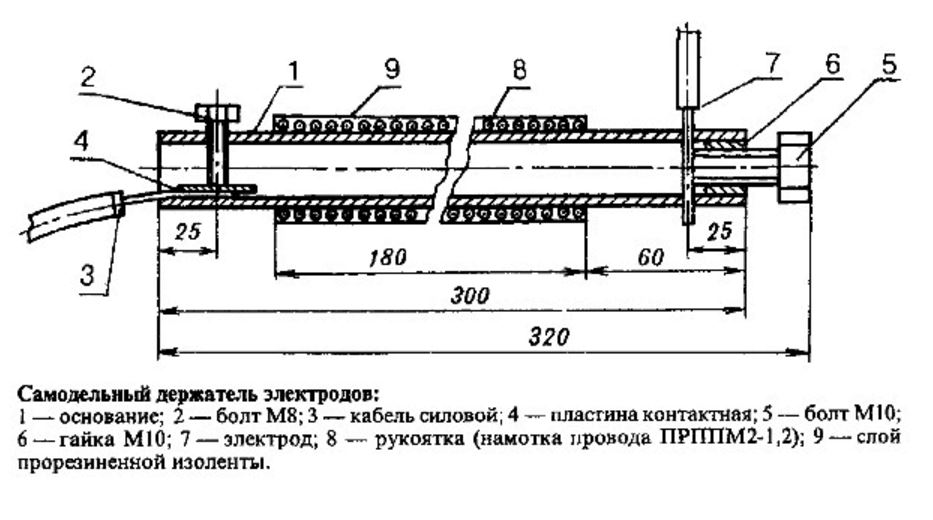

Цанговый (резьбовой) вариант

Конструкция надежная и удобная в работе. Недостаток один – хлопотное изготовление. Технологию изделия видно на чертеже.

Сделать такой держатель своими руками можно из любого металла. Главное – надежный контакт сварочного кабеля.

Цанговый (зажимной) вариант

Техническое развитие предыдущего варианта держака. Вместо резьбового соединения используется пружинный зажим. Очевидные преимущества конструкции – легкость смены огарка на новый электрод. Опять же компромиссный вариант. Чем мощнее пружина – тем больше усилия прилагается для замены электрода.

Но при этом надежность контакта, а стало быть, предельная величина тока – возрастает. И наоборот, комфорт в работе снижает токовую нагрузку.

Не менее ответственным является второй разъем, подводящий ток к объекту сварки – земля.

Если в месте крепления земляного зажима будет искрение – помимо потерь тока можно получить прихватывание к заготовке. Это испортит и зажим, и обрабатываемый металл.

При работе часто приходится отводить держак на большое расстояние от трансформатора. Чтобы не сильно ограничивать себя в расстоянии – существуют удлинители как питающего, так и рабочего кабеля. Сетевой удлинитель сварочника мало чем отличается от обычного. Учитываются несколько требований. Рабочий ток не ниже 25 Ампер.

Термостойкая гибкая изоляция. Надежные вилки и розетки, желательно с фиксатором ответной части.

Если речь идет об удлинителе рабочего кабеля – то его сечение не должно быть меньше основных проводов. Способ соединения также особый – используются специальные байонетные соединители.

Тогда потери тока в разъемах исключены.

А в этом видео подробно объяснено, на что обратить внимание при выборе держака для сварочного аппарата

ВАЖНО! Общий принцип работы со сварочным аппаратом – чем короче провод, тем сильнее ток

ВАЖНО! Общий принцип работы со сварочным аппаратом – чем короче провод, тем сильнее ток.

Вариации конструкции

На конце винта, в зависимости от фантазии мастера, можно изготовить штурвал для зажима деталей. Но самая простая и распространенная конструкция струбцины – это приваренная или зафиксированная другими способами перемычка небольшого размера из квадратной трубы или прутка.

Для фиксации небольших деталей во время сварки вполне достаточно сделать простейшую струбцину в форме английской буквы G. Для этого можно из профиля с помощью подрезов и загибов выполнить основную раму данной конфигурацией. На верхней части приваривают гайку с винтом, и самая простая струбцина готова.

Несмотря на свою простоту, она будет надежно фиксировать небольшие детали, помогать в работе со сваркой. Винт лучше брать с подвижным пятаком на одном краю, чтобы надежно фиксировать заготовки, не двигая их при затяжке.

Наиболее распространенной является струбцина с возможностью регулировки в зависимости от размеров заготовки. Это приспособление требует установки его на жесткую поверхность рабочего стола для сварки или на металлический верстак мастера.

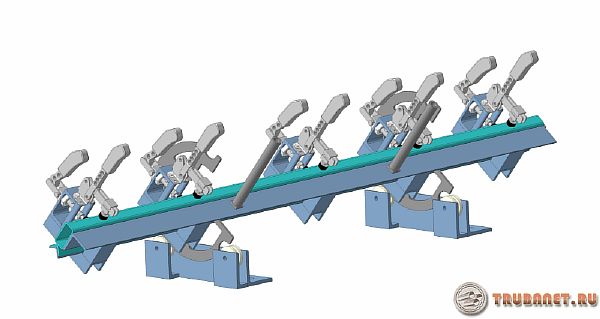

Приспособления для установки и крепежа

Такую работу как сварка профильных труб,большинству из нас приходиться делать очень часто. Поэтому для данного процесса разработали большое количество разных приспособлений.

Центраторы. Благодаря им сохраняется соосность свариваемых частей, а так же происходит совмещение кромок на торцах. Они разделяются на внутренние и наружные.

Наружные механизмы применяются на много чаще. Этот механизм составляют несколько звеньев, скрепленных шарнирным способом. Между собою они создают замкнутый контур.

Кроме этого, соосность заготовок неплохо обеспечивают самодельные конструкции, которые делают из уголка и наваренных на него струбцин.

Механизмы с магнитами

Угольники на магнитах. Эти приспособления для сварочных работ применяют очень широко, и они бывают разнообразной формы. Они соединяют в нужном расположении листовые заготовки, рамного вида сооружения и так далее.

Такие приспособления используют не только в форме угольника, но и другого типа. Сила магнита в них позволяет прочно установить часть профильной конструкции в необходимом расположении, и в процессе сварки детали сохраняют неподвижное состояние.

Сварочные приспособления своими руками: струбцина

Сварочные приспособления своими руками изготовить не трудно. Многие мастера для работ предпочитают устройства, изготовленные своими руками, так как магазинные варианты не являются достаточно надежными.

Нужно подготовить:

- Лист из стали толщиною от 9 до 11 мм.

- Три гайки.

- Шайбу. Она нужна с большим диаметром.

- Трубопрокатную заготовку с наружной резьбой соответствующей резьбе на гайке.

Процесс изготовления своими руками

Из стального листа вырезают три полосы шириною 4 см, и длиною 50 см, 25 см и 10 см. Затем подготавливают еще две прямоугольные пластины для крепежа подвижного элемента и для обеспечения упора в статичной части устройства.

Видео: делаем своими руками фильм 1

После этого к основанию струбцины приваривают вспомогатель. Все это вместе создает Г-образную форму. К меньшей стороне конструкции приваривают второй лист прямоугольной формы. Шайбы тоже сваривают вместе.

Гайки укладывают “на ребро” к подвижной детали, таким способом, чтобы выкручиваемый стержень находился параллельно по отношению к основе струбцины.

Видео: делаем своими руками фильм 2

Сварку выполняют по внешней стороне первого прямоугольного листа. К его внутренним краям присоединяют подвижное устройство. В завершении на край стержня приваривают шайбы, их располагают плашмя.

Видео: делаем своими руками фильм 3

Самодельное устройство на магнитах

Необходимо подготовить:

- Квадратную металлическую листовую пластину с размером стороны на 25 см.

- Трубу с квадратным сечением.

- Три болта и три гайки небольших размеров.

- Цилиндр из стали диаметром 4,5 мм.

- Аппарат для сварки, сверло, дрель.

С разных сторон металлической листовой пластины приваривают две трубы на 15 и 20 см. Затем изготавливают две вспомогательных детали.

Видео: делаем своими руками фильм 4

Первая П-образная (из заготовок по 10 см). Вторая – это равнобедренная трапеция. Основание на 11,5 и 5,4 см, а боковые стороны по 10 см.

Собирать приспособления с постоянными магнитами следует в строгой последовательности крепления элементов. Такие приспособления отлично справляются с поставленными перед ними задачами.

Приспособления для сварки профильных труб являются незаменимыми в проведении сварочных работ. Они значительно облегчает весь процесс сварки.

- Через сколько дней можно включать теплый пол после укладки плитки

- Забор из ПВХ труб своими руками

- Вытяжные трубы для вентиляции на крышу и их диаметр

- Энергосберегающее отопление без труб и котлов

- Вентиляция канализации в частном доме — как сделать своими руками

Механизмы для установки

Эти устройства позволяют установить профильные трубы в необходимом положении.

Эти устройства позволяют установить профильные трубы в необходимом положении.

Именно так, как они будут располагаться в итоге. По функциональному и конструкционному решению их делят на:

- Упоры.

- Угольники.

- Шаблоны.

- Призмы.

Упорные. Они фиксируют заготовки на основной поверхности, и могут использоваться постоянно, сниматься, а есть и откидные (служащие для отвода и поворота).

Постоянные приспособления – это пластины, которые приварены к основанию.

А съемные приспособления применяют в тех ситуациях, когда устройство с постоянной установкой использовать нельзя.

Угловые. С их помощью устанавливаются профильные трубы под заданным углом.

Призмы. Они фиксируют в необходимом положении цилиндрические профильные заготовки. В качестве данного приспособления используют очень простые конструкции, которые варят из уголков.

Этот механизм помогает установить профильные трубы в необходимом положении по отношению к уже стоящим частям будущей конструкции.

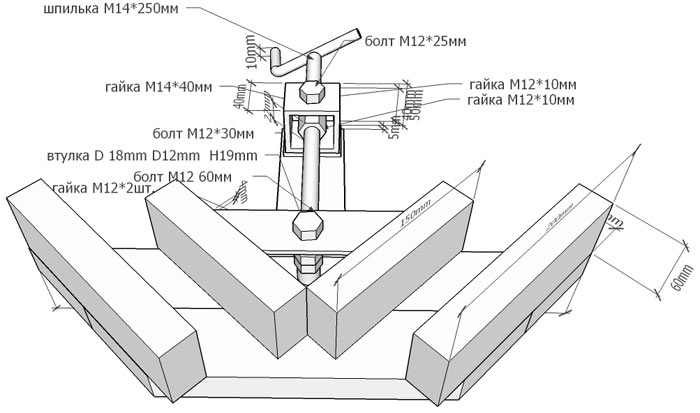

Конструкционные особенности углового зажима

Угловые струбцины предназначены для соединения трубной заготовки, различной по конфигурации, под разнообразными углами. Это может быть сборка рамной конструкции для калитки, готовых узлов трубопровода или отопительных регистров.

Угловые струбцины предназначены для соединения трубной заготовки, различной по конфигурации, под разнообразными углами. Это может быть сборка рамной конструкции для калитки, готовых узлов трубопровода или отопительных регистров.

В зависимости от угла соединения струбцины для сварки могут быть с постоянным градусом стыка, или с возможностью выставления различных углов

Аспекты, на которые необходимо обращать внимание, разрабатывая эскиз и выполняя чертежи:

для более надежной стыковки и фиксации деталей необходимо подбирать достаточную толщину прижимных губок

Это позволит избежать больших деформаций при сварке конструкции;

следует обращать внимание на прижимные винты. Лучшим вариантом для струбцины будут гайки, и прижимные детали из меди или обмедненной стали с винтовой резьбой

Такое прижимное устройство прослужит дольше. При отсутствии винтовой резьбы, можно использовать метрическую, но с наиболее большим шагом;

величину рабочей поверхности при стыковке и сварке деталей. Лучший вариант – это возможность сварки с 3 сторон узла, находящегося в зажатом положении.

Конструкция струбцины представляет собой основу с упорами. Упоры могут фиксироваться под определенным углом или с возможностью регулировки градуса стыковки.

Для фиксации на основу наваривается гайка с вкрученным в нее винтом. Такая конструкция позволяет закреплять заготовки различные по размерам. Стандартно для нормальных условий работы принят максимальный размер 400 мм. Для больших размеров необходимо будет применять стапеля.