Технология сварки аргоном в видео-уроках

Содержание:

- Сварочный аппарат ГОСТ

- Горелка с вольфрамовым электродом для аргонодугового оборудования

- Алюминиевые сплавы

- Инструменты и материалы

- Особенности сварочных аппаратов и режимы сварки

- Оборудование для аргонодуговой сварки

- Реализация аргонной сварки

- Для чего нужна газовая горелка

- В чем заключаются особенности аргонной сварки

- Принцип аргонной сварки

- Особенности и принцип работы аргонной сварки

- Оборудование для сварки и рекомендуемые режимы

Сварочный аппарат ГОСТ

Те, кто сталкивается со сваркой в первый раз, должны знать, что все сварочные электроды, которые используются во время работы, должны соответствовать определенному госстандарту.

Государственный стандарт, по-другому ГОСТ, представляет собой единую меру свойств, которой обязаны соответствовать все используемые для сварки электроды и оборудование.

Если говорить своими словами, то ГОСТ является своеобразной меркой качества сваривания шва.

Для того чтобы получить данное соответствие, материалы в обязательном порядке проходят специальные проверки, после чего получают ГОСТ-оформление на бумаге.

Видео:

Если электроды не проходят тесты и не получают ГОСТ, их нельзя использовать для сварки металлических конструкций. ГОСТ включает в себя все данные об испытуемом электроде: химические составляющие материала, его устойчивость и взаимодействие с окружающей средой, минимальный и максимальный временной отрезок сопротивления взрыву, определенные пластические требования.

Благодаря ГОСТу вы можете быть уверены, что если правильно использовать оборудование и осуществить весь принцип работ с тем или иным электродом, то у вас получится качественный сварочный шов.

Для сварочных работ используют 3 типа государственного стандарта:

- ГОСТ электродов дуговой сварки, выполняемой вручную;

- ГОСТ электродов, осуществляющих контактную сварку;

- ГОСТ вольфрамовых электродов для работы с инертным газом.

Если электроды для сварки не имеют соответствующий ГОСТ, то они не должны допускаться к поступлению в магазины сварочной техники и не имеют права выставляться на продажу свое оборудование.

Бывают случаи, когда потребители покупают для работы электроды, имеющие ГОСТ, но те оказываются некачественными (подобные случаи бывают и при покупке в специализированных магазинах).

Чтобы избежать покупки некачественного товара, лучше брать оборудование проверенных фирм (они дают определенный срок гарантии).

При этом желательно осуществлять покупки в специализированных магазинах, а еще лучше обращаться напрямую на фирму изготовителя электродов и делать покупки там.

Таким образом, вы обезопасите себя от покупки некачественного товара и даже сэкономите определенную сумму денег, если обратитесь на завод напрямую и купите сварочный аппарат и оборудование для него там.

Горелка с вольфрамовым электродом для аргонодугового оборудования

Метод аргонно дуговой сварки с использованием неплавящегося электрода чаще всего используется содинения изделий и конструкций, в изготовлении которые химически активное железо и его сплавы: титан, нержавеющая сталь, алюминий и магний. Такие материалы сильно окисляются при нагреве. Для сварки может использоваться переменный и постоянный ток. Но чаще всего применяют постоянный. Процесс может быть как автоматическим, так и ручным. Если толщина металла мала, то процесс может проходить без использования специальной присадки.

Работа с вольфрамовым электродом требует особых навыков

Благодаря прямой полярности и постоянному току тепло эффективно распределяется по всей дуге. А это обеспечивает длительный срок работы вольфрамового электрода и качественный шов на металле. Этот сварочный режим используют для большинства нержавеющей стали. Когда речь идет о сварке конструкций из алюминия (его сплавов), то тогда используют переменный ток. При сварке в период прямой полярности основной металл начинает быстро плавиться, а в момент обратной происходит катодное распыление поверхности тугоплавкой оксидной пленки. Эта пленка препятствует процессу сваривания. Если в нержавеющей стали есть примеси алюминия, то для нее тоже применяют оборудование с переменным током.

Работа с неплавящимся катодом требует наличия таких источников тока, которые удовлетворяют повышенные требования по стабильной работе аппарата во время тяжелых условий. Также источник тока должен быть наделен широким диапазоном регулирования. Это объясняется тем, что в конце работы ток должен быть понижен в несколько раз по сравнению с анчальным режимом . В противном случае может образоваться сварочный «кратер» в металле.

Способ сварочных работ неплавящимся электродом обеспечивает создание качественных и долговечных швов, поддерживает заданную глубину проплава материала. Этот фактор очень важен при сваривании тонкого железа, где доступ только односторонний. Этот метод широко применяется в сфере создания неповоротных стыков труб. Называется этот сварочный метод орбитальным.

Если горелка для аргонодугового аппарата с применением плавящегося электрода, тогда дуга подается между самой деталью и концом сварочной проволоки. В том случае, когда горелка оборудована плавящимся электродом. У этого вида также есть свои достоинства:

- Широкие возможности для создания автоматического процесса, что существенно увеличивает производительность сваривания металла;

- Узкая зона сварки – можно варить мелкие элементы;

- При помощи регулирования состава проволоки и газа можно влиять на характеристики шва.

Алюминиевые сплавы

Достоинствами алюминия являются легкость, податливость механической обработке, высокие показатели электро- и теплопроводности. Эти качества делают его популярным материалом, используемым в различных сварных изделиях. Однако достаточна сложна. Во многом сложность процесса определяется маркой алюминия.

Режимы сварки алюминия в среде аргона.

В зависимости от состава алюминиевые сплавы классифицируются как нетермоупрочняемые и термоупрочняемые. К первой группе относятся:

- технический алюминий;

- сплавы алюминиево-магниевые;

- сплавы алюминиево-марганцевые.

Эти марки алюминия относительно легко поддаются сварке и широко используются в сварных конструкциях.

Ко второй группе относятся сплавы:

- алюминиево-магниево-медные;

- алюминиево-магниево-цинковые;

- алюминиево-марганцево-медные;

- алюминиево-магниево-кремневые и алюминиево-магниево-кремниево-медные;

- алюминиево-магниево-медно-железно-никелевые;

- алюминиево-марганцево-медно-литиево-кадмиевые;

- алюминиево-магниево-медно-цинковые.

Эти марки являются трудносвариваемыми. Их использование в сварных конструкциях имеет смысл лишь тогда, когда предусматривается термическая обработка изделия.

Инструменты и материалы

- инверторный аппарат;

- редуктор и клапан газа;

- горелка;

- баллон с аргоном;

- маска.

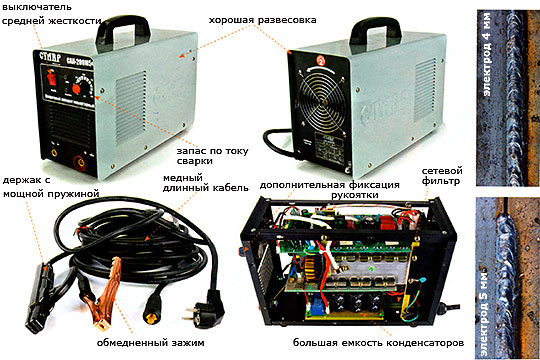

Устройство и принцип работы инверторного сварочного аппарата.

При использовании неплавящегося электрода его необходимо удерживать как можно ближе к основанию детали, которая подвергается сварке. Это помогает обеспечивать дугу с самыми малыми параметрами. Если увеличить дугу при сварке алюминия, то это может стать причиной более низкой глубины проплава и роста ширины шва. В итоге это приведет к более низкому качеству сварных соединений.

Когда осуществляется сварка алюминия посредством аргонной сварки, необходимо осуществить безотрывное движение вдоль шва. Не рекомендуется совершать перпендикулярно направленные шву перемещения.

В роли важного условия качественного проведения сварки выступает тотальный анализ той ситуации, в которой электрод и присадочная проволока не выходят за пределы защитной газовой зоны. Рекомендована исключительно плавная подача проволоки, что необходимо для того, чтобы исключить вероятность разбрызгивания металла

Проволоку при использовании вольфрамового электрода нужно подавать впереди горелки. Стоит помнить, что не следует допускать поперечных колебаний.

Схема аргоно-дуговой сварки алюминия.

При необходимости заварки кратера на этапе завершения работ это следует производить при понижении силы тока с помощью реостата. Не следует завершать сварку обрывом дуги, отводя горелку. Это снизит защиту шва. Подачу газа можно завершить через 10 секунд после того, как сварочные работы будут завершены.

Начинать подачу газа нужно за 20 секунд до старта работ. Приступать к работам необходимо с подготовки поверхностей элементов. Этап заключается в их заблаговременном очищении с целью освобождения от жира и грязи. При этом можно применить механические (химические) способы.

Если необходимо сварить алюминий, но самостоятельно делать это еще не готовы, стоит учесть, что стоимость на такие услуги и оборудование не низка. Цена за 1 см аргонной сварки варьируется в пределах 100 руб. Конкретная стоимость будет зависеть от профессионализма мастера, качества оборудования и особенностей проведения работ.

На стоимость аргонной сварки, неважно, предполагается варить алюминий или иной металл, влияет и то, какая технология будет применена в работе. Однако не стоит приобретать дорогостоящее оборудование для проведения аргонной сварки, если потребность в осуществлении данных работ возникает у вас не столь часто или возникла и вовсе один раз

Перед принятием решения стоит узнать стоимость оборудования и сравнить его с услугами соответствующего характера. В качестве альтернативного варианта можно приобрести оборудование и начать заниматься сваркой уже профессионально.

Особенности сварочных аппаратов и режимы сварки

Сварка аргоном требует, чтобы в наличии был специальный аппарат, соответствующий ГОСТ.

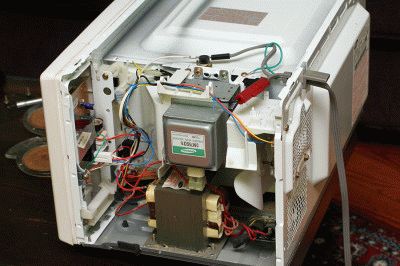

Обычно оборудование делают путем усовершенствования классического дугового сварочного аппарата, к которому добавляют дополнительное оборудование, нужное для выполнения аргоновой сварки.

Видео:

Для работы требуется следующее оборудование:

- трансформатор для сварки, имеющий напряжение в холостом ходу не менее 60В;

- контактор, отвечающий за подачу сварочного напряжения к горелке;

- осциллятор;

- регулятор времени обдува.

Поскольку газ для работы по ГОСТ должен подаваться за 20 секунд до ее начала, необходим аппарат, который сможет регулировать этот процесс.

Также в процессе понадобятся:

- горелка;

- баллон, оснащенный редуктором, в котором находится аргон;

- электроды;

- имеющий нужный размер трансформатор;

- отвечающий за питание амперметр;

- аккумулятор и прочее оборудование.

Все оборудование доступно для покупки в специализированном магазине, либо его можно собрать своими руками, но в этом случае оно должно соответствовать ГОСТ (какие условия предписывает ГОСТ, вы можете посмотреть в специализированной литературе).

При самостоятельной сборке вы получите самодельный сварочный аппарат, пригодный для работы с аргоном.

Расход денег в этом случае будет гораздо ниже, а если вы обладаете необходимым знаниями, то сможете улучшить аппарат, чтобы снизить его расход и во время работы.

Как работать с разными металлами, смотрите на видео, прежде чем приступить к самостоятельным действиям.

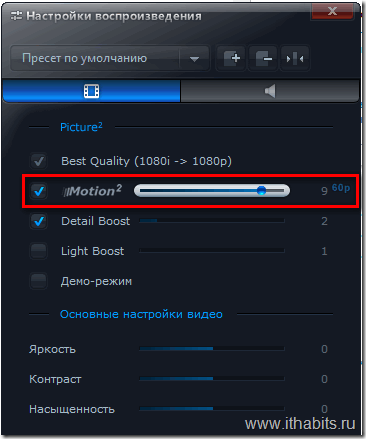

Выбор правильного режима поможет снизить расход давления и энергии во время работы.

Давление и другие показатели зависят от типа металла, который вы обрабатываете (стали, латуни, нержавейки и т.д.), от этого зависит выбор полярности и места подачи тока.

Сварка меди аргоном, а также стали и ее сплавов выполняется обычно в режиме постоянного тока, имеющего прямую полярность.

Сварка чугуна аргоном и сварка титана выполняется в аналогичных условиях, давление, когда идет сварка чугуна аргоном и титана, также аналогично, а вот для сварки алюминия, бериллия, магния лучше использовать обратную полярность и переменный ток, т.к. эти показатели лучше разрушают оксидную пленку, которая находится на поверхности металла.

Какое давление нужно для чугуна, титана, алюминия и прочих металлов, можно посмотреть по специальной таблице.

Видео:

https://youtube.com/watch?v=c97O-8dIPMk

Выбор сварочного тока зависит от характеристик металла (чугуна, титана, алюминия и т.д.), все эти значения можно узнать по таблице.

Для опытных мастеров допускается экспериментировать с силой тока и выбирать ее самостоятельно, пользуясь опытом и знаниями. Количество расхода аргона зависит от того, с какой скоростью передвигается воздух.

В закрытых помещениях он минимален, а на открытом воздухе – самый высокий.

Работу с электродом лучше всего проводить на прямой полярности, т.к. в этом случае он лучше разогреется и сможет качественно расплавить нужную область детали, а расход энергии будет ниже.

Весь процесс сварки аргоном чугуна и титана смотрите на видео и фото – эти уроки разъяснят вам, как работать с разными материалами, а также основные этапы работ.

Оборудование для аргонодуговой сварки

- Сопла для сварки — предназначены для обеспечения работы горелки. Так как при нагревании температура сварочной ванны достигает 2000° градусов, для производства сопел используется специальный термоустойчивый материал. Практика показала, что керамическое сопло для аргонодуговой сварки является оптимальным решением этого вопроса. В зависимости от толщины и структуры металла может понадобиться разный диаметр сопла.

- Горелка — конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.

- Осциллятор — это устройство обеспечивает поджигание дуги с помощью бесконтактного метода. Преимуществом использования осциллятора является возможность поддержания стабильной дуги при использовании переменного тока. Сварочные аппараты для аргонодуговой сварки не могут обойтись без осциллятора, так как зачастую приходится обрабатывать металлы без возможности непосредственного прикосновения электродом к поверхности. Особенностью осциллятора является то, что он генерирует разряд с мощностью 4-8 кВт, достаточный для пробивания дугового промежутка.

- Балластный реостат — еще одна необходимая деталь. Балластный реостат помогает регулировать силу тока подаваемого на дугу и подбирать оптимальные параметры при работе с различными металлами. Профессиональный инверторный сварочный аргонодуговой аппарат для сварки, часто имеет встроенный балластный реостат. Не помешает реостат и при работе начинающего мастера на оборудовании бытового предназначения.

- Источник напряжения — существуют как трансформаторные установки, так и сварочные инверторы для аргонно-дуговой сварки. Инверторный вариант более предпочтителен. Инвертор создает равномерное напряжение необходимой частоты, что обеспечивает условия для качественного наложения сварного шва. Инверторная установка аргонодуговой сварки может работать как от напряжения в 220В, так и от 380В. Максимальная производительность достигается при подключении к трехфазной сети.

- Дополнительные аксессуары — для выполнения сварных работ на профессиональном уровне не обойтись без сварочного поста. Сварочный пост часто называют столом, но он представляет собой нечто большее. Сварочный пост — это полностью укомплектованное рабочее место, существенно облегчающее процесс выполнения работ и увеличивающий качество результата. Стол для сварки может быть как стационарным, так и передвижным. Пост обеспечивает своевременный отвод отработанных газов, а также дает защиту от случайного попадания искры на поверхности находящиеся рядом.

Практика показала, что начинающим мастерам легче удается достичь необходимого качества, используя сварочный инвертор аргонно-дуговой сварки. Инвертор дает стабильную дугу, что облегчает процесс нанесения сварного шва.

Реализация аргонной сварки

Вольфрам для электрода выбирают в силу его тугоплавкости.

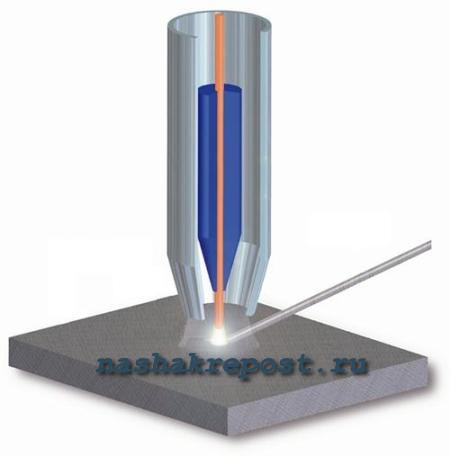

Обычно применяется схема реализации способа сварки с неплавящимся электродом. Заполнение сварного шва обеспечивается за счет расплавления присадочного прутка, который дополнительно вводится в сварочную зону.

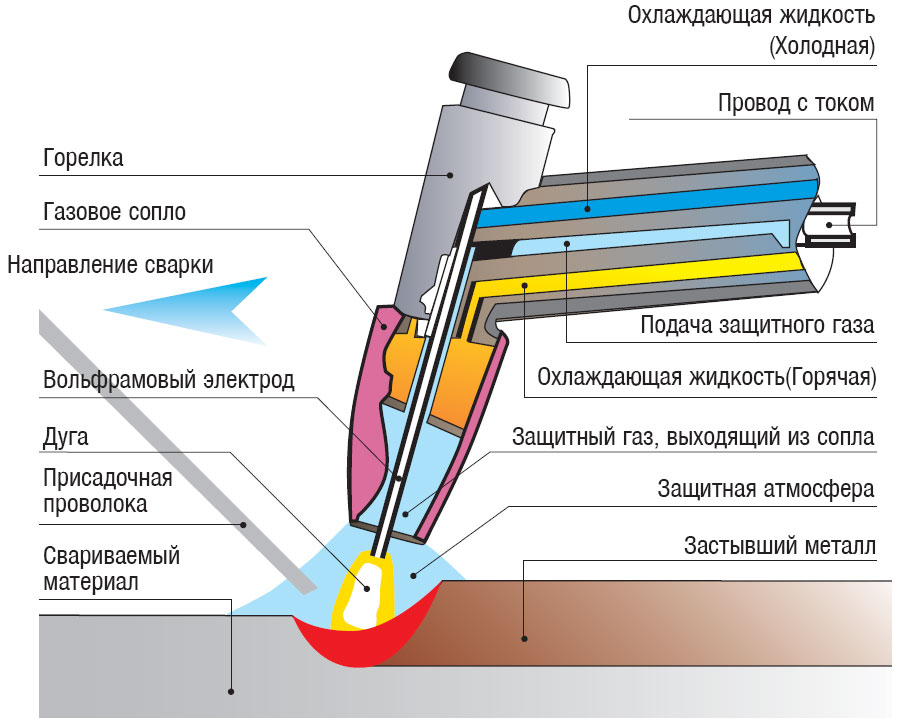

Основными элементами схемы являются: сварочный трансформатор (источник тока); источник газа и система его подачи (баллон, редуктор, система клапанов); осциллятор; аргоновая горелка. Осциллятор создает высокочастотный импульс для поджигания дуги.

Важнейшим элементом является газовая горелка, которая обеспечивает одновременное введение в сварочную зону электрода (обычно, вольфрамовый) и подачу газа (аргона).

Для этого в ней в центре размещается неплавящийся электрод, на который подается сварочный ток, и размещен канал, по которому газ подается на сопло горелки и формируется в виде струи. Кроме того, в горелке обеспечивается охлаждение водой.

Принцип сварки при помощи аргона осуществляется следующим образом. Вольфрамовый электрод подводится к поверхности металла детали на расстояние порядка 2 мм, после чего в эту зону подается аргон и высокочастотный импульс с осциллятора.

Зажигается дуга, которая находясь в плазменной среде, отличается достаточной однородностью и эффективностью. В место сварки вводится присадочный материал, расплавляющийся под воздействием дуги и заполняющий шов. При сварке тонких деталей можно не вводить присадку — достаточно расплавления самого металла заготовки.

Для чего нужна газовая горелка

Сопло газовой горелки делают из меди или ее сплавов.

Все основные процессы по формированию сварного шва обеспечиваются газовой горелкой. Схема аргонодуговой горелки проста

Основа этого важного элемента — емкость (корпус) с охлаждающей жидкостью и двумя штуцерами, через которые происходит циркуляция охлаждения. В центре корпуса закреплен вольфрамовый электрод с изоляторами от металла

На него через клеммы подключается кабель от сварочного трансформатора.

Между электродом и корпусом создается зазор, по которому поступает газ (аргон) через соответствующий штуцер. В более простых, но распространенных, конструкциях для подачи газа в сопло внутри корпуса горелки может впаиваться специальная трубка.

Корпус газовой горелки, чаще всего, изготавливается из латуни (рекомендуется марка ЛС59-1). В нем вырезается 6 прорезей для установки необходимых штуцеров и вводов, а также установочный участок для крепления сопла горелки. В свою очередь, оптимальным материалом для сопла является медь. Уплотнение между корпусом и соплом обеспечивается прокладкой, изготавливаемой из термостойкой резины. Крепление вольфрамового электрода осуществляется стальной гайкой с уплотнением в виде шайбы из фторопласта.

Через просверленное в корпусе отверстие в него вводится медная трубка для подведения газа. Шов в месте ввода запаивается тугоплавким (серебряным) припоем. Одновременно эта трубка может исполнять роль электрического проводника к электроду.

https://youtube.com/watch?v=JlxNv7IOM3c

Сварочный кабель подключается к электрическому вводу болтом диаметром 6-8 мм с шайбой. На вводе, направленном к головке, выполняется наружная резьба М12. Перед проведением завершающей пайки на медную трубку надо навернуть гайку и одеть шайбу. Этой гаечной системой крепится ручка, изготавливаемая из текстолита или эбонита. Она собирается из двух частей.

Ручку можно позаимствовать от стандартной газовой горелки или изготовить своими руками. На конце медной трубки монтируется вводный штуцер, а на нем целесообразно установить на резьбе дроссель с диаметром внутреннего отверстия 0,5 мм. Дроссель поможет устранить излишний расход аргона при работе и исключит первичный удар во время открытия клапана подачи газа из баллона.

Вольфрамовый электрод следует заострить на алмазном круге под углом примерно 45 градусов. Оптимальная длина электрода (а значит и длина горелки) примерно 25 см, но размер не является определяющей величиной и выбирается произвольно. При изготовлении следует максимально использовать то, что есть в наличии. Давление газа в горелке поддерживается порядка 1 кг/м². Вылет электрода из сопла — 3,5-4,5 мм, длина дуги — 2,6-3 мм.

https://youtube.com/watch?v=ToozvSUtsY8

Аргонная сварка своими руками — достаточно сложное и трудоемкое мероприятие. В то же время, такой аппарат в домашней мастерской поможет сделать много полезных дел.

В чем заключаются особенности аргонной сварки

Аргоннная сварка имеет много схожего с электродуговой и газовой технологиями (принцип нагрева кромок соединяемых деталей при помощи электрической дуги, использование газа и техника выполнения работ). Есть у данных методов и существенные различия, о которых должен знать как специалист, так и начинающий сварщик.

https://youtube.com/watch?v=gXbB-iD8MjE

Расплавление кромок соединяемых заготовок и присадочного материала при выполнении сварки с использованием аргона, как уже говорилось выше, обеспечивает высокая температура, выделяемая в процессе горения электрической дуги. Необходимость использования аргона, выполняющего роль защитного газа, объясняется свойствами металлов, которые варят по данной технологии.

Легированные стали и большинство цветных металлов (а также сплавов на их основе) в процессе нагрева и расплавления начинают активно взаимодействовать с газами, содержащимися в окружающем воздухе – кислородом, азотом, водородом и др. В результате такого взаимодействия на поверхности обрабатываемого металла формируется тугоплавкая оксидная пленка (а расплавленный алюминий, контактируя с кислородом, может даже воспламениться).

Аргон, который обеспечивает надежную защиту зоны сварки от окружающего воздуха и практически не взаимодействует с металлом деталей и присадочного прутка, позволяет получать качественные сварные швы, отличающиеся однородностью структуры и высокой надежностью. Важным является и то, что при использовании данного метода сварки, по сравнению с другими технологиями, сокращается расход присадочного материала.

Пример шва, выполненного аргоновой сваркой человеком, не имеющим большого профессионального опыта

Кроме того, аргон позволяет создавать в зоне сварки поток токопроводящей плазмы, которая облегчает прогрев и расплавление кромок соединяемых заготовок. Это также обеспечивает высокое качество формируемого шва.

Варить по данной технологии можно плавящимися и неплавящимися электродами, в качестве которых используются стержни из вольфрама – самого тугоплавкого металла. На размер оказывает влияние как состав материала, из которого изготовлены соединяемые детали, так и их толщина. Естественно, что от диаметра электрода зависит расход энергии, которую необходимо затратить на получение сварного соединения.

На сегодняшний день разработано три технологии выполнения сварки с применением защитного газа аргона:

- РАД – ручная сварка, для выполнения которой используется неплавящийся электрод;

- ААД – автоматическая аргонодуговая сварка, выполняемая с использованием неплавящегося электрода;

- ААДП – с использованием аргона и электрода плавящегося типа.

Сравнительная таблица различных методов сварки (нажмите для увеличения)

Если вы начинающий специалист и не знаете, какой аппарат для сварки аргоном приобрести, выбирайте оборудование, на котором присутствует обозначение TIG. Эта аббревиатура означает, что перед вами аппарат, специально предназначенный для выполнения сварки вольфрамовым электродом в среде защитного газа инертного типа.

Принцип аргонной сварки

Для питания электродуги в аргоне необходим переменный ток, получаемый от специального источника. Его схемой предусмотрено включение стабилизатора горения электродуги. Это особое электронное приспособление, способное подавать на дугу импульсы добавочного напряжения в период ее функционирования на обратной полярности тока. Наличием данного устройства в аппаратах аргонной сварки достигается устойчивость дуги на любой полярности при постоянстве тока и процесса образования шва.

Сварочные операции в аргонной среде неплавящимся электродом возможны как с применением присадок в виде проволоки для аргонодуговой сварки, так и без ее использования. Соединение материалов малых толщин встык либо по отбортовке производят без присадочных материалов. В сваривании аргоном высоколегированных сталей с использованием неплавящихся электродов в виде присадок применяют электродные проволоки со схожими с основным материалом химическими свойствами.

Технология аргонодуговой сварки основывается на возбуждении дуги, возникающей между поверхностью обрабатываемого элемента конструкции и электродом. Он размещается в устройстве проведения тока горелки для аргонной сварки в окружении керамического сопла. От действия электродуги в процессе плавления соединяемых кромок происходит образование общего расплава сварочной ванны. Нагнетаемый под давлением токоведущим устройством аппарата аргонодуговой сварки аргон вытесняет собой кислород. Таким образом осуществляется защита расплава ванной сварки от действия азота и окисления.

В этом виде сварочного процесса в дугу осуществляется подача присадочных металлов (прутков либо проволок), которые технологически свариваются с основными материалами. Подаваемые в область горения дуги присадки не включают в электроцепь. Особый уровень прочности получаемого шва, а также герметичность и долговечность конструкции обеспечиваются тем обстоятельством, что шов становится неотъемлемой частью единого с соединяемыми заготовками целого. В ходе обучения аргонодуговой сварке следует учитывать достижение сварочной зоной предельно высокой температуры. Это объясняется высокой концентрацией электродуги на ограниченной из-за сжатия поверхности.

Возбуждение электродуги при сваривании неплавящимися электродами невозможно от касания к поверхности детали. Отчасти это объясняется значительным потенциалом ионизации аргона, что существенно осложняет этот процесс для дугового промежутка при прохождении искры между деталью и электродом. Помимо этого, от соприкосновения с изделием электрод из вольфрама способен активно оплавляться, загрязняясь. Поэтому принципом работы аргонной сварки предусмотрено одновременное присоединение особого приспособления (осциллятора) к источнику питающего тока. Посредством осциллятора осуществляется передача на электроды импульсов высокой частоты. Высоковольтные импульсы, насыщая ионами промежуток дуги, способствуют возбуждению дуги с пуском тока. Работая на переменных токах, осциллятор после возбуждения дуги входит в фазу стабилизации, проводя передачу импульсов лишь в случаях изменения полярности тока. Его работа предупреждает деионизацию промежутка дуги с обеспечением ее устойчивого горения.

Особенности и принцип работы аргонной сварки

К явным преимуществам аргонной сварки можно отнести полное отсутствие шлака при выполнении шва, а это, в свою очередь, приводит к его высокому качеству и максимальной чистоте в умелых руках.

Кроме этого применение подобного вида соединения позволяет выполнить сборку изделий, состоящих из различных металлов, а так же позволяет выполнить швы сложной геометрической и пространственной формы.

Принципиально процесс работы аргонно-дуговой сварки состоит в следующем. На центральный электрод, который может быть как плавким, так и неплавким (вольфрам), подается электрический ток постоянного или переменного напряжения. Выбор конкретного вида токопроводящего стержня и электрического тока зависит от вида соединяемых металлов. Для обеспечения высокого качества шва, отсутствия шлака, связанного с отсутствием или сильным ограничением в зоне сварки количества кислорода, предназначена небольшая металлическая трубка с конусным наконечником, по которой подается инертный газ, обычно – аргон или гелий. Кроме него возможно использование и активных газов, таких как водород, азот и углекислый газ.

Высокая относительная масса этого газа позволяет ему вытеснить воздух из зоны горения дуги, предотвратив тем самым окисление получаемого шва. С целью заполнения сварочной ванны при работе с металлами достаточной толщины в область работы дополнительно вводят электрод – кусок проволоки небольшой толщины. При работе с деталями небольшой толщины дополнительный металл в рабочую зону не вводят.

Для выполнения соединения деталей аргонно-дуговой сваркой необходимо обеспечить как наличие газа, так и источник электричества, способствующий образованию электрической дуги, которая и позволяет достичь рабочих температур прогрева металлов. Газ, как правило, приобретается в специальных баллонах и хранится под определенным давлением, позволяющим нагнетать его в зону сварки. Специализированные организации производят закачку газа в опустевшие емкости. Это гораздо дешевле, чем приобретение новых емкостей после выработки приобретенного объема.

Кроме источника газа для осуществления этого вида сварки нельзя обойтись бес сварочного аппарата, который позволяет получить рабочий ток постоянный, переменный или импульсный.

К источнику напряжения традиционно подключаются два кабеля. Один – «масса» присоединяет отрицательный электрод к одной из соединяемых деталей. Он оснащается достаточно мощным зажимом, позволяющим зафиксировать его на металлах различной толщины.

Второй кабель оснащается рабочей форсункой для подачи газа с расположенным в ее центре сменным электродом, непосредственно образующим электродугу при сварке.

Оборудование для сварки и рекомендуемые режимы

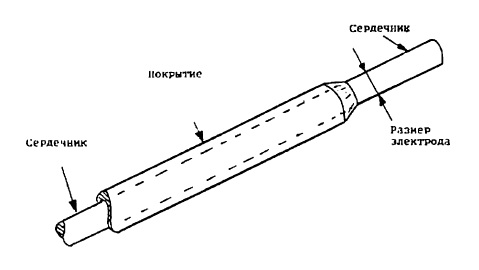

Схема устройства электрода.

Аргоннодуговая сварка производится на специальном оборудовании. Схема устройства горелки и принцип действия показаны на рис.1.

Аргонодуговая сварка алюминия выполняется неплавящимися или плавящимися электродами. Газ препятствует попаданию в зону сварки кислорода из воздушного пространства, выполняя защитную функцию. Применяют высокосортный аргон. Также возможно использование гелиево-аргоновой смеси или чистого гелия.

Неплавящиеся электроды изготовлены из вольфрама. Они могут быть легированы окислами редкоземельных металлов. Для поверхностей толщиной до 15 мм применяют электроды 2-6 мм и присадки 1-4 мм. Состав присадки определяется маркой алюминиевого сплава. Так, для сварки технического алюминия используют присадки АД, АК, АО. Для сварки сплава АМг подойдет проволока тех же типов, но с повышенным соотношением магния (примерно на 1,5%). Это позволит компенсировать его угар.

Работы производятся аппаратами переменного тока. К таким относятся модификации установки УДГ. Разность потенциалов дуги составляет 15-20 В, а если вместо аргона используется гелий — 25-30 В. Расход аргона в минуту — 6-15 л. Для гелия этот показатель примерно в 2 раза выше.

Сварка листов до 3 мм выполняется одним проходом без разделки. Детали толщиной 4-6 мм сваривается двумя проходами с разных сторон. Для более толстых кромок необходима разделка. При сваривании листов от 8 мм количество проходов увеличивается до 4.

https://youtube.com/watch?v=c97O-8dIPMk

При ручной сварке необходимо уделять внимание технике проведения работ. Угол между присадкой и электродом должен быть близок к прямому

Подача проволоки осуществляется короткими толчками. Колебания электрода в поперечной плоскости недопустимы. Выступ электрода из горелки — 1-1,5 мм, длина дуги 1,5-2 мм. При расположении горелки в правой руке, а проволоки — в левой, шов накладывается справа налево во избежание перегрева металла.

При использовании плавящихся электродов аргоннодуговая сварка выполняется на аппаратах постоянного тока. Устанавливается обратная полярность. Для защиты применяется либо чистый аргон, либо гелиево-аргоновая смесь. Оптимальной для создания качественного глубокого шва является смесь аргона и гелия в соотношении 30:70.

https://youtube.com/watch?v=TlFlVegc40U

Для обеспечения устойчивого переноса капель расплавленного металла на основной ток накладываются электрические импульсы.