Как правильно и безопасно работать бензопилой

Содержание:

- Разрезание плазменным методом

- Фото лучших бензорезов

- Подготовка к работе газовым резаком

- Пошаговая инструкция по работе с газовым резаком

- Обработка металла холодным и горячим приемами

- Как подготовить резак к работе

- Применение ручного газового оборудования и его виды

- Как устроен резак и как его правильно настраивают

- Производство основных видов работ бензопилой

- Как выбрать

- Подготовка к работе

- Какой аппарат лучше выбрать

- Как выбрать пропановый резак. Лучший газовый резак

- Рейтинг лучших бензорезов

- Особенности обработки

- Резка кислородом

- Плазменный резак

Разрезание плазменным методом

Разрезание металлоизделия плазмой подразумевает воздействие на его определенный участок газовой смеси под высоким давлением. Плазменный поток представляет собой сильно нагретый и подвергшийся ионизации газ. Температура потока составляет 15000С.

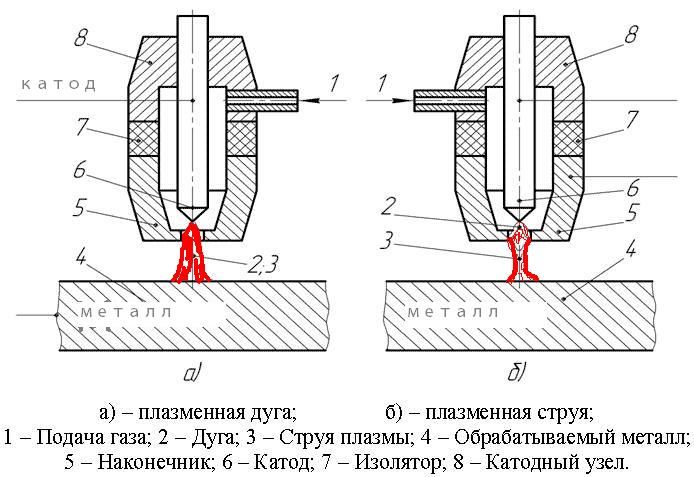

Резка плазменной дугой и плазменной струей

Резка плазменной дугой и плазменной струей

В месте воздействия плазмы на деталь происходит ее выгорание и плавление. Части расплавленного металла выдуваются газовой смесью. Метод можно использовать для резки любых типов изделий.

Нарезание металлоизделий плазмой превосходит по производительности все другие способы. Она в 10 раз быстрее любых механических методов резки металлоизделий. Плазменное разрезание в 4 раза быстрее лазерного метода.

Плюс метода в том, что им осуществляют разрезание металлических изделий различной толщины (до 150 мм).

Имеются минусы у данного способа:

- требуется металлообработка краев деталей;

- края после обработки имеют небольшой наклон на 4;

- не рекомендуется применять для разрезания титана и других металлоизделий большой толщины.

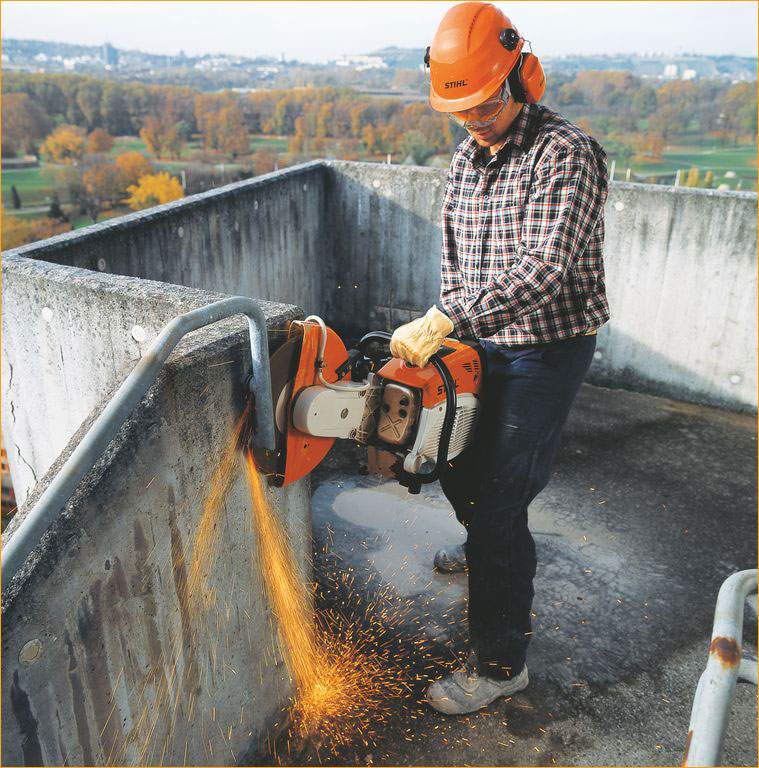

Фото лучших бензорезов

Также рекомендуем просмотреть:

- Как выбрать бензоножницы

- Лучшие бензиновые снегоуборщики

- Как выбрать хорошую бензиновую воздуходувку

- Как выбрать лучший мотобур

- Как выбрать надежную мотопомпу

- Шина для цепной бензопилы

- Как выбрать самоходную, бензиновую газонокосилку

- Как выбрать лучшую цепь для бензопилы

- Бензопила STIHL

- Как выбрать мотокультиватор

- Как выбрать бензокосу

- Как правильно заточить цепь для бензопилы своими руками

- Как выбрать надежную бензопилу

- Рейтинг лучших бензиновых измельчителей

- Бензиновая виброплита

- Самые лучшие дизельные генераторы

- ТОП лучших цепных бензопил для дома

- Лучшие бензиновые триммеры

- Обзор лучших бензиновых генераторов

Помогите сайту, поделитесь в соцсетях 😉

Подготовка к работе газовым резаком

При пользовании этим приспособлением нужно обязательно знать принцип его действия. Изначальное возгорание ацетилена сильно нагревает сталь, вплоть до расплавленного состояния. Под воздействием струи кислорода, которая подается под давлением, газовый резак поджигает материал, в результате чего и образуется нужный разрез. Помните о том, что сталь и углеродистая сталь являются единственными материалами, которые разрешается обрабатывать газовым резаком. Алюминий, нержавейка и прочие металлы и их сплавы обрабатывать газовым резаком запрещается.

Подберите инструменты, которые вам понадобятся в процессе работы. Не считая непосредственно газового резака в полной комплектации, вам нужно подготовить:

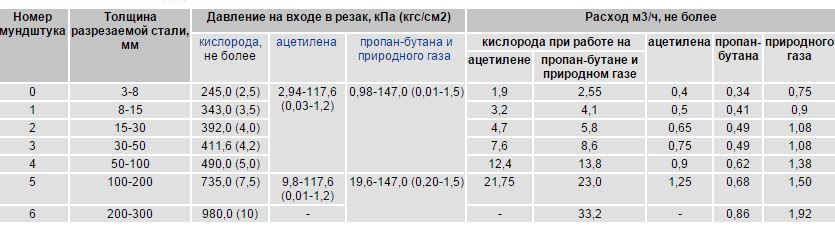

Таблица технических характеристик газового резака.

Огнетушитель. Безопасность превыше всего.

Инструменты для выполнения разметки и проведения измерений. С их помощью вы составите правильную разметку для отреза. Потребуется карандаш. Обычный не подойдет, нужен из мыльного камня. Также подготовьте угольник и простую измерительную линейку.

Средства защиты, включая очки и толстые перчатки из кожи.

Спецодежда. Рекомендуется огнестойкая одежда, но если у вас таковая отсутствует, используйте прилегающую к телу хлопчатобумажную. Нейлон и большая часть обычных синтетических тканей очень быстро сгорают.

Что касается обуви, то лучше взять прочные ботинки с подошвой из кожи, так как обувь на резине довольно быстро прогорит при контакте с разогретым до высокой температуры шлаком.

Зажигалка, специально созданная для резака. Применять спички или зажигалки для бытовых газовых плит или сигарет крайне небезопасно. Использование специально разработанных зажигалок позволяет существенно снизить риск получения травмы.

Обеспечьте для себя максимально безопасные рабочие условия. Лучше всего резать металл на голом грунте или на плите из бетона, потому что искры в процессе работы летят на многие метры в стороны

Важно, чтобы рядом не было никаких легковоспламеняющихся предметов.

Пошаговая инструкция по работе с газовым резаком

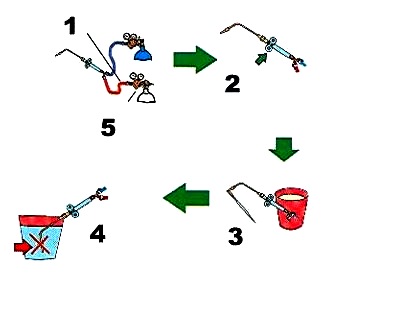

Проверка плотности соединений горелки (резака): 1 – проверить плотности соединений канала ацетилена, 2 – закрыть вентиль клапана, 3 – проверить плотность соединений при помощи кисти и мыльного раствора, 4 – открыть вентиль кислорода, 5 – установить рабочее давление на редукторе ацетиленового баллона.

Перед тем как вы зажжете резак, обязательно наденьте защитные кожаные перчатки и специальные очки. Снова проверьте свою рабочую зону на присутствие разного рода огнеопасных материалов, если их нет, можете приступать к работе.

Подожгите пламя инструмента. Снова откройте клапан подачи ацетилена, выпустив кислород из камеры. Будет достаточно нескольких секунд. После этого закрутите вентиль, вы поймете, что закручивать достаточно, когда начнете слышать звук, свидетельствующий, что газ практически не выходит. Возьмите зажигалку для поджига резака и расположите ее перед ним так, чтобы мундштук инструмента соприкасался с внутренней частью зажигалки (или был ориентирован в направлении источника зажигания, если вы решили все-таки использовать специальную электрозажигалку для резака). После этого нужно надавить на рычаг. Возле мундштука в результате покажется еле заметное желтоватое пламя.

Подкрутите ацетиленовый вентиль так, чтобы пламя стало длиной порядка 25 см. Огонь должен начинаться возле мундштука инструмента. Если подается чересчур большое количество ацетилена, огонь начнет прыгать и в целом вести себя нестабильно.

Осторожно откройте фронтальный клапан подачи кислорода. Цвет пламени станет голубым, так как будет подаваться довольно много кислорода

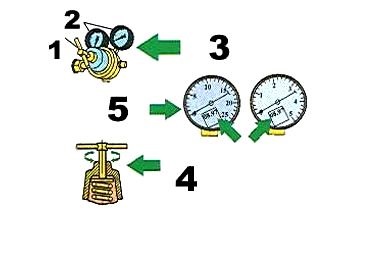

Проверка технического состояния редуктора газового: 1 – манометры, 2 – корпус, 3 – убедитесь в отсутствии механических повреждений на корпусе и манометрах, 4 – проверьте работу регулировочного винта, 5 – проверьте дату проверки манометров.

После этого откройте клапан подачи кислорода еще сильнее, увеличивая длину внутреннего пламени, пока она не станет немного больше толщины заготовки, которую вы планируете резать. К примеру, для холоднокатаной листовой стали шириной 9,5 мм будет достаточно пламени в 1,3 мм. Отталкивайтесь от этих значений. Если во время работы вы слышите сопение или пламя голубого цвета кажется неуравновешенным и прерывистым, то вы подаете очень большое количество кислорода. Уменьшите его подачу, пока огонь не станет размеренным

Важно, чтобы внутреннее пламя приняло конусообразную форму

Поднесите конец внутреннего пламени к материалу, который подлежит резке. Необходимо подогреть сталь этим пламенем. Грейте до тех пор, пока на месте прогрева не образуется лужица из расплавленного металла. Обычно для листа шириной 6,35 мм на это требуется порядка 45 секунд, но для более толстого может потребоваться большее количество времени. Кончик пламени нужно неподвижно подержать на расстоянии порядка 10 мм от поверхности обрабатываемого металла, чтобы все тепло было сосредоточено на одном месте.

Далее нужно медленно опустить ручку клапана резки вниз, чтобы освободить поток кислорода, поджигающий расплавленный материал. Если практически мгновенно начинается реакция, это свидетельствует о том, что материал загорелся. После этого сможете равномерно увеличивать давление до тех пор, пока пламя прорежет материал насквозь. Если особо бурной реакции нет, то сталь разогрета до недостаточного для возгорания состояния, потому необходимо пустить больший объем кислорода и подождать, пока пламя разогреет металл.

Когда струя огня начнет резать материал, постепенно передвигайте мундштук инструмента по полосе отреза. Вы начнете замечать, что практически все искры и шлак сдуваются или на дно, или к задней стороне отреза. В случае если поток этого перегретого материала замедляется или выворачивается назад, необходимо снизить скорость или приостановить резак и дать материалу прогреться еще сильнее

Лучше резать максимально медленно и осторожно, чем быстро и неаккуратно

Продолжайте резать, пока не получите нужный результат. Удостоверьтесь, что шлак и капли расплавленной стали не попали на пол возле вас. Наступать на них нельзя. Если вы наступите на достаточно большой кусок разогретого металла или шлака, прогорят даже прочные подошвы обуви.

Охладите изделие при помощи большого объема воды или дайте ему остыть самому, если вы не спешите. Удачной работы!

Обработка металла холодным и горячим приемами

Резка металла осуществляется холодным (механическим) и горячим приемами. Первый характеризуется механическим воздействием на обрабатываемое изделие. Значение имеет твердость режущего инструмента. Резка осуществляется инструментом, значительно превосходящим по твердости обрабатываемую деталь. При данном способе применяются инструменты:

- циркулярная пила;

- болгарка;

- гильотина;

- ленточнопильный станок.

Горячая резка деталей подразумевает термическое воздействие на них. Они расплавляются в нужном месте, а остатки расплава удаляются газом. Горячий способом включает в себя виды резки:

- газокислородную;

- лазерную;

- плазменную.

Не всегда холодная металлообработка позволяет добиться необходимой чистоты конечного изделия. Такая проблема возникает при кислородной и воздушно-дуговой резке. Указанные методы применяются только в качестве подготовительных работ.

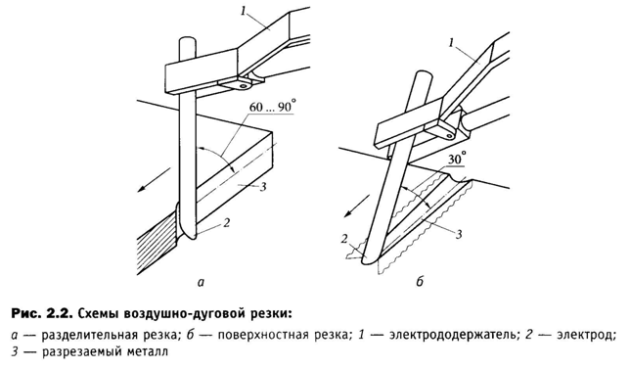

Схемы воздушно-дуговой резки

Схемы воздушно-дуговой резки

Как подготовить резак к работе

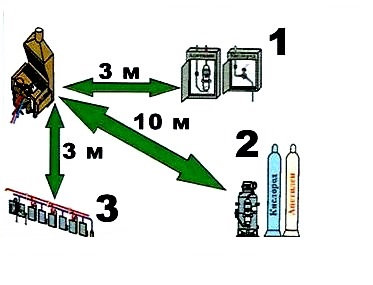

Рабочее место сварщика: 1 – газоразборный мост, 2 – ацитиленовый генератор, баллоны, 3 – газопровод.

Подключите трубки к баллонам. Следите за тем, чтобы подключение было выполнено правильно, т.к. каждая трубка должна подключаться к соответствующему баллону. Сориентироваться очень просто. Баллоны и трубки для кислорода обычно имеют зеленый цвет, а шланги для подачи ацетилена окрашены в красный. На ацетиленовой трубке обратная резьба. При этом соединительная арматура заходит в бак, что помогает избежать ошибочной перестановки двух этих шлангов или трубок. Так как для изготовления соединительной арматуры используется бронза, нужно быть аккуратным, чтобы ее не разрушить. Используйте ключ с оптимально подобранным поперечником.

Предварительно все проверьте. Клапан для ацетилена должен быть закрытым. Пару раз покрутите ручку Т-образной формы вспять, а потом откройте подачу газа, повернув соответствующий вентиль. Он устанавливается в верхней части баллона. Далее нужно будет повернуть этот вентиль на один поворот кисти. Это делается в целях дополнительной безопасности. Никогда нельзя допускать того, чтобы давление ацетилена превысило значение в 1 атм. Проблема в том, что при больших давлениях он становится крайне нестабильным и получает способность к самопроизвольному возгоранию или может взорваться. Поэтому необходимо будет поступить следующим образом.

Рабочее место сварщика должно быть оснащено средствами пожаротушения: 1 – огнетушитель, 2 – емкость с водой, 3 – пожарное ведро, 4 – песок.

После того как клапан ацетиленового баллона будет открыт, откройте регулирующий клапан. Для этого нужно повернуть ручку по часовой стрелке

Это необходимо делать осторожно и максимально медленно, следя за показаниями манометра. Открывайте до тех пор, пока манометр не покажет давление в 0,34-0,54 атм

Для продувки воздуха из шланга, подающего ацетилен, необходимо открыть клапан подачи газа на инструменте. Открывайте до тех пор, пока не начнет слышаться выходящий газ, а потом оцените значения на манометре. В процессе такой продувки давление не должно “прыгать”. Нестабильное давление требует дополнительной регулировки. Удостоверьтесь, что вы выставили этот регулятор так, как нужно. После этого закройте клапан ацетилена на инструменте.

Далее нужно выключить регулятор подачи кислорода или открутить его вниз, а потом выставить давление кислорода. В целях снижения подачи кислорода следует повернуть ручку манометра вспять на несколько оборотов. После этого можете переходить к последующим шагам для установки правильного давления. Необходимо максимально открыть главный клапан баллона с кислородом. Этот клапан является двухседельным. В случае если он будет открыт недостаточно, ввиду того, что в цилиндре очень высокое давление, кислород начнет выходить через уплотнительное кольцо штока.

Осторожно откройте регулятор для подачи кислорода, следя во время этого за манометром. Открывайте до тех пор, пока давление не будет выставлено в пределах 1,7-2,7 атм

Применение ручного газового оборудования и его виды

Процесс газовой резки.

Устройство, используемое с целью подачи к обрабатываемым изделиям струи с кислородом для осуществления резки, вследствие чего возникает пламя, называется газовым резаком. Таким образом, с помощью данного оборудования осуществляется процесс металлообработки. В целом оно предназначается для резки, в результате смешения газов и их последующего сгорания возникает пламя.

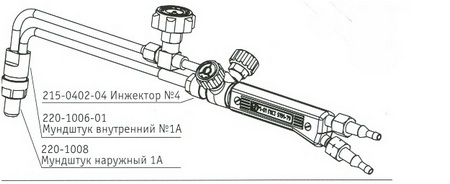

Раскройка материала должна производиться при подогреве материала за счет топлива, то есть газа. Горелка, используемая с целью газовой сварки, имеет отличие по сравнению с резаком, оснащенным специальной трубкой, имеющей вентиль. Именно он позволяет подавать режущий кислород и дополнительный мундштук. Резаки для ручной кислородной резки позволяют разделять лист металла не только на крупные части, но и совсем мелкие, которые являются практически ювелирными.

Газовые аппараты для резки подразделяются на отдельные виды, поскольку работа прибора для резки металлических изделий основана на применении газовых специальных смесей: кислорода и дополнительного горючего газа (пропана, водорода, ацетилена, бутана либо их смеси).

Применение газового аппарата для резки инжекторного типа позволяет придавать кислородной струе максимальную скорость. Это позволяет улучшить качество смеси, используя смесительную камеру. Смесь, проходя через мундштук, становится пламенем, которое оказывает действие на металлические детали.

Если подробно остановиться на каждом из видов газовых резаков, то пропановый имеет достаточно высокий уровень надежности и производительности. Он является безопасным при раскройке металла. Этот вид может быть использован с целью обработки металлов, как черных, так и цветных.

Пропановый резак является самым надежным и производительным.

Оборудование имеет инжекторный тип, а образование струи происходит при наличии кислорода с пламенем 15%. Ацетиленовые резаки применяют для осуществления резки металлических изделий ручным способом.

Резаки, которые содержат ацетилен, должны иметь вентиль, позволяющий осуществлять подачу кислорода. Наличие высокой устойчивой температуры облегчает резку металла достаточной толщины. Керосиновый резак является оборудованием, используемым для раскройки листов углеродистой стали, имеющих толщину до 200 мм. Их основные различия состоят в форме, а также размерах, которые зависят от предназначения.

Например, устройство компактного газового резака по металлу имеет вид, напоминающий форму паяльной лампы. Он используется с целью выполнения различных видов строительно-ремонтных работ. Таким оборудованием удобно разжигать печи и костры. За счет компактности оборудования можно достаточно быстро осуществить нагрев элементов, поскольку доступ к ним является затрудненным.

Существуют такие типы резаков, как туристические, портативные, мини, с пьезоподжигом. Применяется газовое оборудование туристического типа с функцией подогрева газа. Такие резаки для кислородной резки используются при различном наклоне. Применение портативных резаков является более популярным для быта.

Создание большой струи пламени — это незаменимая функция, характерная для применения данного оборудования в деревянных постройках, домах, где есть печи либо камины. Некоторые мастера применяют мини-резаки, являющиеся удобными благодаря их уменьшенным размерам. Если резак с пьезоподжигом, то он является наиболее удобным, так как может приводиться в действие лишь нажатием на кнопку. Пламя, которое он поддерживает, является устойчивым, что не зависит от положения оборудования.

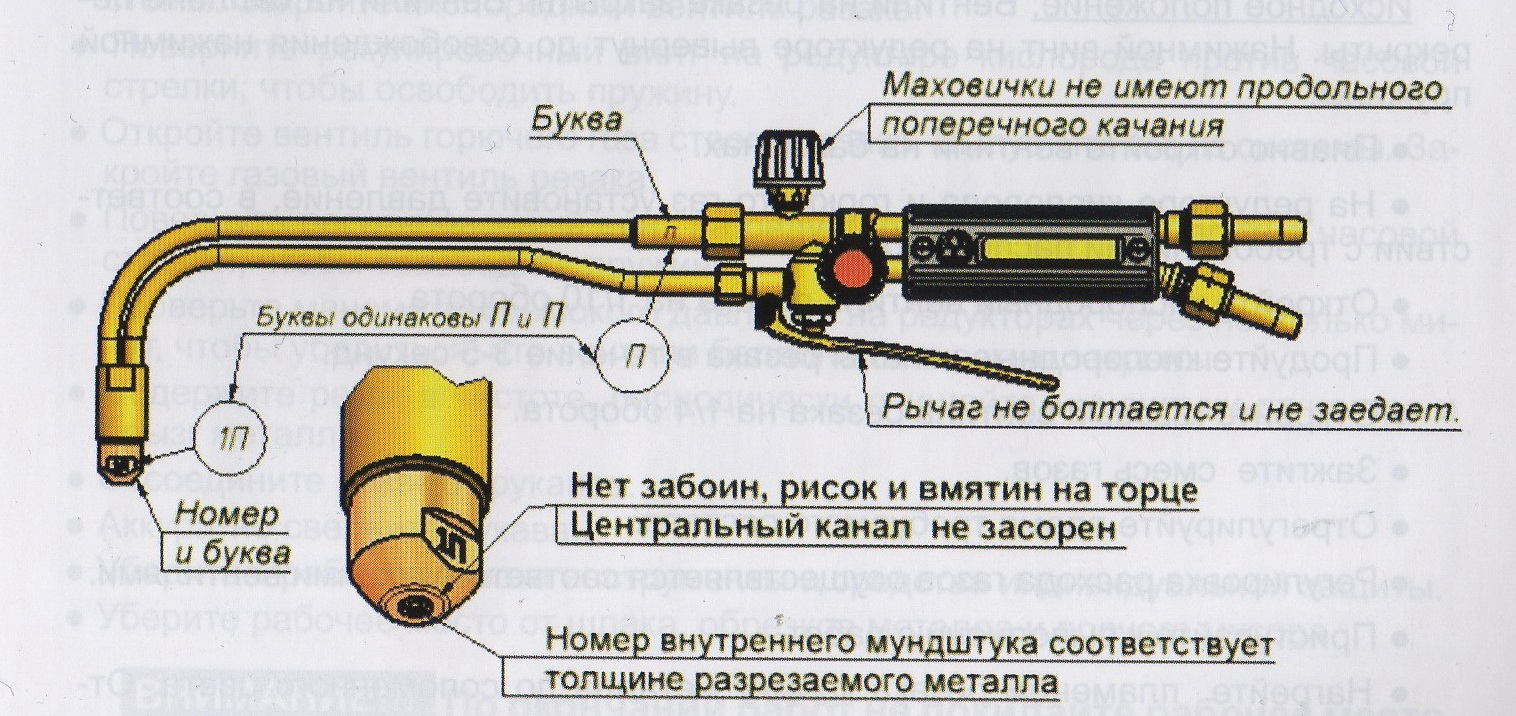

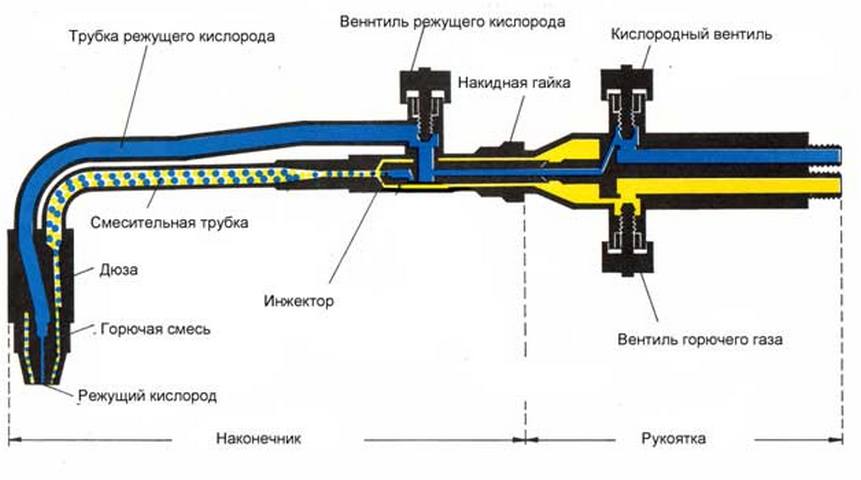

Как устроен резак и как его правильно настраивают

Газовые приборы для резки в основном бывают инжекторными, позволяющими осуществлять качественную работу с применением данного оборудования при различном давлении горючего газа. В состав оборудования входит ствол, имеющий наконечник. Для ствола используют следующие запчасти:

Конструкция газового резака.

- Рукоятки с ниппелями, которые позволяют присоединять рукава для газа.

- Инжекторы.

- Трубки.

- Корпуса, имеющие вентили для регулировки подачи каждого из газов в необходимом количестве.

- Смесительную камеру.

- Дюзы.

Крепление ствола осуществляется за счет гайки. Поступление кислорода происходит из баллона, а затем он начинает разветвляться по двум направлениям через каналы, поступая к корпусу аппарата. За счет направляемой первой порции газа в устройство инжектора создается разрежение, потому что газ выходит со скоростью. Затем происходит захват газа.

Проходящие через зазор газовые смеси должны поступать между имеющимися мундштуками, поэтому возникает пламя. Оставшаяся доля кислорода направляется в трубку, а оттуда выходит, проходя через встроенный мундштук, что вызывает образование струи.

Приступая к работе с газовым аппаратом, следует изучить инструкцию к нему, убедившись в его исправности. Перед началом резки проверяется, правильно ли сделано соединение шлангов с резаком, обеспечивается соединение шланга и штуцера с правой резьбой. Наличие штуцера, который оснащен левой резьбой, характерно для шланга, позволяющего пропускать горючий газ.

Проверяют каждый шов на герметичность и подтягивают их, что позволяет избегать возможной утечки газов. С помощью смазки либо глицерина осуществляют промазывание сальниковых уплотнений, сделанных из резины.

Производство основных видов работ бензопилой

Положение бензопилы при запуске.

Теперь можно рассмотреть основные виды работ, выполняемых бензопилой. К ним относятся:

- Валка деревьев.

- Обрезание веток.

- Распил ствола на части.

Основные принципы эксплуатации бензопилы при валке деревьев:

- Нельзя работать в сильный ветер.

- Необходимо заранее планировать траекторию падения деревьев.

- Подпил дерева для валки осуществляется в 2 этапа: сначала делается верхний наклонный срез, под углом 45 градусов, и горизонтальный нижний пропил до встречи с верхним срезом. После этого выполняется горизонтальный валочный пропил, не доходящий до направляющего подпила примерно на 3 см.

- Нельзя перепиливать дерево полностью, т.к. в этом случае становится неясно, в какую сторону будет падать дерево.

- При работе лучше всего находиться с правой стороны от дерева, а инструмент держать немного сбоку от себя.

- Правильно работать бензопилой следует на максимальной скорости двигателя.

- При падении дерева пилу нужно выключить, убрать и отойти в безопасное место.

Валку деревьев лучше всего производить с напарником. Опытные вальщики при выполнении данного вида работ всегда учитывают направление ветра, естественный наклон дерева, степень поврежденности его гнилью, рядом стоящие деревья.

Другим видом частых работ бензопилой является обрезание веток с деревьев. Они выполняются с учетом следующих рекомендаций:

Поваленное дерево должно быть надежно зафиксировано на земле.

Спил веток начинается снизу, производится носовой частью шины — нижним и верхним полотном цепи.

Толстые и сложные ветки срезаются по частям, по направлению «от конца к основанию».

Каждая ветка должна обрезаться одним распилом.

Следует часто убирать срезанные ветки с рабочего места.

При защемлении пилы во время пилки, следует ее выключить и извлечь из сука.

Обращать внимание на технику безопасности при работе с бензопилой.

После того как дерево повалено и освобождено от сучков и ветвей, ствол его нужно раскряжевать, т.е. распилить на несколько частей. Правила работы с деревом те же самые, что и при выполнении работ, указанных выше. Ствол нужно приподнять над землей, подложив под него сучья или бревна. Нажим на бензопилу должен снижаться к концу распила. Распилив бревно, следует выключить пилу, а затем переместиться в другое место работы.

Таким образом, соблюдая основные правила работы с бензопилой и технику безопасности, можно обеспечить высокую эффективность ее работы на длительный срок.

Как выбрать

Перед тем как осуществить покупку инструмента, рекомендуется ознакомиться с характеристиками бензорезов. Данное оборудование применяют для любых видов работ. Он легко справляется с монтажом и демонтажем металлический и деревянных деталей. Его используют при строительстве дорог и жилых строений.

На что необходимо обратить особое внимание в процессе выбора? Существует несколько критериев, которые помогут подобрать соответствующую модель.

К ним относят:

Материал с которым будет работать инструмент. Различают три типа моделей, предназначенных для разного вида твердого покрытия. К ним относят: устройство для резки металла, бетона и универсальная конструкция. Первый тип имеет среднюю мощность. Как правило, бензорезы по металлу имеют небольшое сопротивление по отношению к железным деталям.

Тип резки

При выборе важно учитывать способ обработки. Самым безопасным считаются модели с автоматическим охлаждением

В процессе работы подается небольшое количество охлаждающего компонента, который предотвращает перегрев оборудования. Это продлевает его работоспособность.

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа. Подготовка к работе газовым резаком

Какой аппарат лучше выбрать

Таблица технических характеристик мундштуков для газового резака.

При выборе газового аппарата обязательно обращают внимание на его стоимость. В России его цена может колебаться в интервале от 300 до 3000 рублей, что зависит от фирмы-изготовителя, размеров аппарата и его назначения

Газовое оборудование китайского производства будет иметь стоимость гораздо ниже, чем южнокорейские и американские аппараты. При этом качество аппарата будет соответствующим. Альтернативой приобретению газового резака является его аренда, которая подходит при единичном или разовом случае использования оборудования данного вида. Этот вариант является более выгодным, чем покупка.

Резка металла с помощью пропанового резака является более удобной, чем применение других видов резаков, действующих на основе газа. Не последнюю роль в обеспечении качества резки играет схема сборки резака ручного типа, позволяющего осуществлять резку стали.

Пропановый резак обладает небольшим весом, удобен в применении, что является его неоспоримым преимуществом.

Резку металла газом осуществляют ускоренными темпами, то есть в два раза быстрее, чем бензиновым аппаратом. Стоимость пропана намного дешевле, чем бензина или иных газов, его использование является более эффективным при осуществлении резки в больших объемах. Вместе с тем пропановая резка обеспечивает не такую ровную кромку среза, как ацетиленовые резаки, но более чистую, чем болгаркой.

Основным минусом газового резака, который является единственным, например, пропанового типа оборудования, является ограниченный спектр металлов, обрабатываемых с его применением. Газовый резак способен обрабатывать только низкоуглеродистую сталь. С помощью него производится обработка и ковкого чугуна. Резка высокоуглеродистых сталей с помощью газа не является возможной, поскольку резка осуществляется с учетом высокой температуры плавления, являющейся близкой к температуре самого пламени.

Выброс окалин происходит в виде искр, смешивающихся по краю разреза с другой стороны обрабатываемого путем резки металлического листа, где происходит расплавление металла. Возникает препятствие кислороду, что не позволяет газу добраться в глубь материала и прожечь его.

Как выбрать пропановый резак. Лучший газовый резак

Сегодня для газовой сварки чаще всего используются следующие разновидности резаков:

Кислородный резак – является бюджетным вариантом для резки металла, а его конструкция представляет собой инжекторную установку для формирования горящей струи посредством кислорода.

Резак керосиновый – чаще всего используется в промышленных целях из-за своих сложных конструктивных особенностей. Применим для резки металла не толще чем 20 сантиметров, а сам процесс разрезания металлических частей происходит под воздействием керосинового пара.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Ацетиленовый резак – в большинстве случаев применяется для резки толстых металлов. Имеет вентили, которые можно регулировать по отдельности, тем самым, увеличивая или уменьшая мощность и скорость подачи газа.

Резак пропановый Корд-Р-01П-L535

Вопрос – как выбрать пропановый резак непростой, тем более что на сегодняшнее время на рынках данное оборудование представляет множество различных производителей. Поэтому чтобы выбрать лучший газовый резак необходимо отталкиваться от множества нюансов.

Хорошие пропановые резаки предлагает сегодня потребителю такой производитель сварочного оборудования как компании «Корд». Это надёжный и проверенный временем производитель.

Отзывы о продукции «Корд» только положительные, это объясняется тем, что компания за все годы своей упорной работы всегда использовала в производстве своей продукции только качественное сырьё, соответствующее всем нормам и правилам безопасности, установленным согласно государственным стандартам и требованиям.

Резак пропановый Корд-Р-01П-L535 отличается своей надёжностью при эксплуатации, а также мобильностью. Это удобное приспособление для ручной резки углеродистых, а также низколегированных сталей.

Основные характеристики пропанового резака модели «Корд-Р-01П-L535» таковы:

- Оборудование имеет рычаг, предназначенный для включения подачи режущего газа – кислорода. Рычажный способ включения намного удобнее и предпочтительней вентильного, так как способствует сокращению затрат газа, экономит режущий кислород.

- Стандартный пропановый резак этой модели имеет вес, равный 1,12 килограмм. Такой вес позволяет легко производить действия и работу с оборудованием, а параметры размера резака способствуют производству более точной и качественной резки стальных изделий.

- Головка пропанового резака наклонена под оптимальным для работы углом, равным ста десяти градусам.

- Устройство работает достаточно тихо, уровень шума, который достигается в работе с оборудованием такого типа, очень низкий, не превышает восьмидесяти децибел. Это полноценно обеспечивает комфортную работу и меньшее напряжение для рабочего.

В плюс ко всем преимущественным сторонам резаков от компании «Корд» можно добавить и то, что цены на данную продукцию невысокие, но с лихвой оправдывают высокое качество оборудования.

Рейтинг лучших бензорезов

Представляем вашему вниманию список лучших моделей данного оборудования. К ним относят:

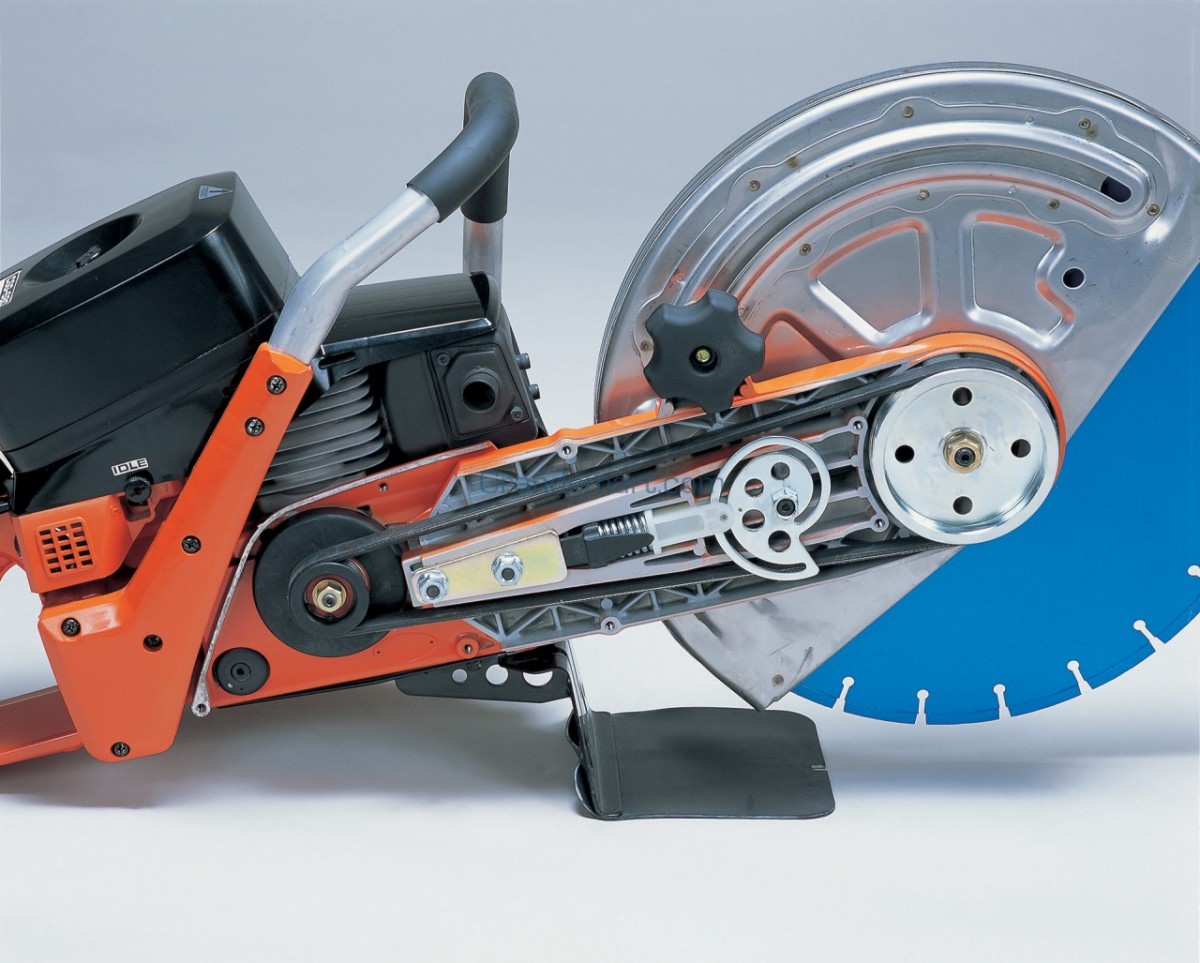

HUSQVARNA K760 350-25. Бензорез хускварна считается универсальным типом оборудования. Инструмент с легкостью справляется с металлическим и бетонным покрытием. Здесь имеется дополнительный фильтр очистки, который контролирует выделение пыли в процессе работы. Удобная рукоятка обеспечивает правильное использование конструкции под любым углом.

Makita DPC6430. Бензорез макита оснащена быстрым пуском. Оборудование имеет плотное крепление, которое обеспечивает надежную фиксацию всех элементов между собой. Здесь имеется функция, обеспечивающая двухуровневое расположение режущего элемента.

Благодаря этому появляется беспрепятственный доступ к обрабатываемой поверхности. Конструкция может работать до 2-х часов без перерыва. Здесь присутствует автоматическая очистка воздушного фильтра.

Still ТС 420. Бензорез штиль обладает автоматической системой натяжения ременной передачи в процессе работы. В устройстве конструкции имеется большой воздушный фильтр. Он позволяет сократить количество вырабатываемой пыли в ходе резки твердой поверхности.

Единственный недостаток данной модели – бюджетные материалы в составе корпуса. В основном это плотный пластик, который не способен выдержать постоянных механических воздействий. Его применяют как для профессиональных видов работ, так и бытовых нужд.

Мощный двигатель обеспечивает максимальное количество оборотов в минуту. Он с легкостью справляется с железными и бетонными конструкциями. В процессе соприкосновения с предметом инструмент вырабатывает минимальную вибрацию. Помимо этого, прибор потребляет минимальное количество топлива.

Особенности обработки

Температура пламени в пропановом резаке составляет около 2800 градусов (в ацетиленовом этот показатель равен около 3100 градусов). Но даже так с его помощью можно хорошо раскраивать низколегированные малоуглеродистые стали, в которых содержание углерода составляет до 0,3%. Детали на основе каленой стали, которые нельзя обработать фрезеровкой, строганием или токарным оборудованием, хорошо подвергаются газовой резке.

Температура пламени в пропановом резаке составляет около 2800 градусов (в ацетиленовом этот показатель равен около 3100 градусов). Но даже так с его помощью можно хорошо раскраивать низколегированные малоуглеродистые стали, в которых содержание углерода составляет до 0,3%. Детали на основе каленой стали, которые нельзя обработать фрезеровкой, строганием или токарным оборудованием, хорошо подвергаются газовой резке.

Любой легирующий элемент самому сплаву добавляет ряд свойств, и его присутствие в определенном количестве никак не влияет на процесс резки. Медь или алюминий, улучшающие теплопроводность, помогают быстро отвести тепло от места контакта поверхности с пламенем. Так, ацетиленовым резаком работать будет невозможно, если в составе меди показатели элементов будут превышать следующие отметки:

- хром — 5 процентов;

- вольфрам — 10%;

- марганец — 12%;

- углерод — 1,2%;

- алюминий — 0,5%;

- кремний — 4 процента.

Резка кислородом

Резка кислородом базируется на свойстве металла сгорать под действием струи кислорода, а также на удалении струей образующихся продуктов горения. Резку материала начинают с нагрева металла в начале реза посредством подогревающего пламени резака до тех пор, пока в струе кислорода не образуется температура воспламенения металла.

После этого подается режущий кислород, который, в свою очередь, приводит к непрерывному образованию окислов металла по всей толщине, после чего резак перемещается по линии реза. Кислородная резка применяется по отношению только к тем металлам и сплавам, которым под воздействием кислорода присущи следующие качества:

- Температура ниже, чем этот показателя при их плавлении;

- Температура плавления окислов металла, которые образуются во время резки, ниже температурного показателя плавления самого металла;

- Количество тепла, выделяемое при сгорании в кислороде, достаточно велико для того, чтобы поддерживалась постоянная кислородная резка;

- Шлаки, появившиеся в результате резки, должны быть жидкотекучими, а также достаточно легко выдуваться из места, где применялась кислородная резка;

- Теплопроводность сплавов и металлов не слишком высока.

Плазменный резак

Ручной газовый резак, работающий по типу воздушно-дуговой резки (плазменной), является довольно популярным, особенно в промышленности.

Принцип плазменной резки заключается в следующем: материал плавится между электродом и обрабатываемым листом металла, после чего металл выдувается сжатым воздухом.

Если обработка металла выполняется ручным способом, то воздушно-плазменная резка является самым экономичным вариантом, но редко применяемым для прокладки тех же трубопроводов.

Достоинствами воздушно-дуговой обработки являются:

Такая резка часто применяется для обработки металла малых и средних толщин до 35 мм. Часто применяется для обработки отливов, устранения дефектов на швах, токопроводящих металлов и т.д.

Плазменной резкой производится не только прямолинейная резка, но и фигурная, как гласит технологическая карта.

Плазменные резаки представлены в виде машины с плазмотроном – рабочей насадкой, в которой размещается электрод. В процессе резки в электрод подается плазмообразующий газ, например, сжатый воздух.

Под воздействием выработки сварочного тока электрод нагревается и зажигается дуга, в результате чего газ превращается в плазму с температурой до 30000°.

Видео:

Так как металл быстро нагревается дугой плазмореза, поэтому происходит плавление только места среза, а другие участки материала не нагреваются.

Благодаря этому, поверхность не деформируется в результате теплового воздействия. Применение плазменной резки позволяет не обрабатывать кромки дополнительно.

Качество ручной плазменной резки напрямую зависит от сопла, находящегося в плазмотроне. Сопло оказывает влияние на скорость, ширину и чистоту среза.

Особенностью работы плазменного резака является длительное непрерывное время работы более получаса. По истечении данного времени оборудование требуется отключить для остывания.

Воздушно-дуговой резак может работать от трансформаторов и инверторов.

Использование трансформаторов позволяет резать металлы больших толщин до 40 мм, а инверторы для металла меньших толщин — до 30 мм.

Для ручной резки рекомендуется использовать инверторы, так как они более эффективны для работы с нержавеющими сталями, чугуном и мягкими сплавами. Подробно процесс плазменной резки можно посмотреть на видео. При желании можно найти несколько руководств в видео-формате, где рассказан процесс и показана сварка трубопроводов.

Видео:

Плазменная резка используется для обработки цветных сплавов, однако существуют определенные нюансы такой обработки.

Нержавеющие стали не рекомендуется резать с использованием сжатого воздуха. Лучше использовать чистый азот или смешать его с аргоном – это будет зависеть от толщины металла.

Также следует иметь в виду, что нержавейка может деформироваться под воздействием переменного тока, а это, в свою очередь, приведет к небольшому сроку эксплуатации.

При меньшей плотности материала толщиной до 20 мм резка осуществляется чистым азотом, при толщине 70-100 мм используется азот с водородом.

Использование резака для резки металла (например, при прокладке трубопроводов) позволяет быстро и качественно выполнить обработку материала. К тому же все работы можно сделать своими руками, зная технологию резки.

Подробно весь процесс представлен на видео, изучение которого позволит правильно использовать резак. Важна также и технологическая карта, в которой даны инструкции о том, как правильно пользоваться тем или иным инструментом.