Абразивные круги характеристики, применение и способы обработки

Содержание:

- Тусклые и зазубренные лезвия вновь станут блестящими и острыми

- Точить не точить

- Мусат

- Виды бытовых точильных станков

- Почему нож тупится слишком быстро

- Инструменты для токарного оборудования

- Размер — шлифовальный круг

- Выбор лезвия ножа и оценка его качества

- Связующие компоненты в абразивных материалах

- Изготовление станка для заточки ножей своими руками

- Области применения шлифовальных кругов

- Применение шлифовальных кругов в зависимости от размера зерна

- Как делается доводка инструмента после заточки

- Основные виды абразивных кругов

- Умение сберечь результат

- Японский дизайн

Тусклые и зазубренные лезвия вновь станут блестящими и острыми

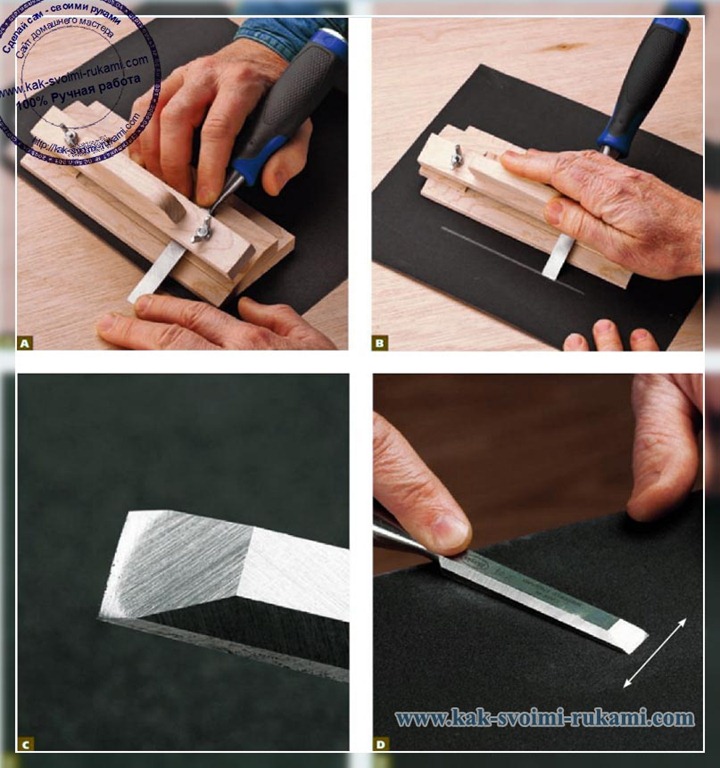

Возьмите затупившуюся стамеску или новую, вроде той, что показана на фото, и наблюдайте за удивительными изменениями. Положите приспособление на лист наждачной бумаги зернистостью 100 единиц (грит). Вставьте лезвие стамески фаской вниз в держатель В под прижим С. Выровняйте лезвие вдоль края углубления в держателе так, чтобы фаска касалась наждачной бумаги (фото А). Плотно затяните гайки-барашки, чтобы зафиксировать стамеску. Теперь лезвие установлено перпендикулярно рабочей поверхности, и его кончик чуть выступает за нижнюю сторону основания.

Поставьте приспособление так, чтобы его основание и фаска лезвия опирались на наждачную бумагу.

Одной рукой придерживайте край листа, а другой возьмитесь за держатель (фото В). Отодвиньте держатель вместе со стамеской от себя, прижимая фаску к бумаге. Затем снова верните к себе, немного ослабив нажим. Сделав несколько таких движений, снимите держатель с основания и осмотрите фаску лезвия (фото С)

Неважно, затачивается новая стамеска или старая, – задачи одни и те же. Нужно, чтобы вся фаска равномерно покрылась тонкими рисками, параллельными режущей кромке

Если для этого требуется сделать еще несколько движений, передвиньте немного основание приспособления, чтобы использовать нетронутый участок листа. Выньте стамеску из приспособления, прижмите ее к наждачной бумаге верхней плоскостью (спинкой) (фото D) и сделайте несколько движений из стороны в сторону. И снова та же цель – добиться равномерного рисунка, образованного топкими рисками.

Многие новые стамески имеют вогнутую фаску, и для того, чтобы она стала плоской, приходится иногда затратить несколько больше времени. Постепенно уменьшая зернистость наждачной бумаги, повторяйте эти действия с обеими гранями лезвия, чтобы они обрабатывались одинаково.

Используйте лупу для исследования поверхности, чтобы определить, когда следует переходить на более мелкий абразив. Конечно, вы можете и дальше уменьшать размер зерен абразива вплоть до 2000 грит, но мы предлагаем остановиться на 600 и начать доводку режущей кромки. Стамеска будет достаточно острой, чтобы справиться с любой столярной задачей.

Точить не точить

Современный кухонный инвентарь имеет в своем арсенале такие ножи, которые не требуют заточки и такая процедура может только испортить их или привести в полную негодность. Существуют модели, которые благодаря современным технологиям, не нуждаются в затачивании, т. к. их режущая кромка покрыта специальным слоем, имеющим твердо металлическую основу. Этот слой обеспечивает эффект самозатачивания и повышает износостойкость режущей части ножа. При затачивании это покрытие стирается, и лезвие лишается своих превосходных качеств.

Благодаря современным автоматам, способным делать лазерную сложную заточку, появилась возможность производить ножи с режущей кромкой, имеющей сложную зубчатую структуру. Эти изделия удобны и практичны в использовании, но заточить их в домашних условиях не представляется возможным. Такие изделия обладают высокой прочностью и защитой от деформаций, но зубчатая кромка не для всех продуктов является подходящей.

Недавно появившиеся керамические ножи быстро завоевали популярность и заняли достойное место среди кухонного инвентаря. При изготовлении, для их заточки используют специальные станки. Они имеют твердое, прочное керамическое лезвие, способное долго сохранять хорошие режущие качества и не окисляющееся при соприкосновении с продуктами. Такой нож долгое время остается острым и когда наступает необходимость его заточки, лучше обратиться в специализированную мастерскую. В домашних условиях понадобится шлифовальный станок со специальным алмазным кругом и умение обращаться с таким хрупким материалом, как керамика.

Единственным недостатком таких ножей является хрупкость, при падении с высоты или изгибе, они ломаются. Использование оксида циркония придает керамическим ножам некоторую гибкость, но назвать их абсолютно надежными нельзя.

Мусат

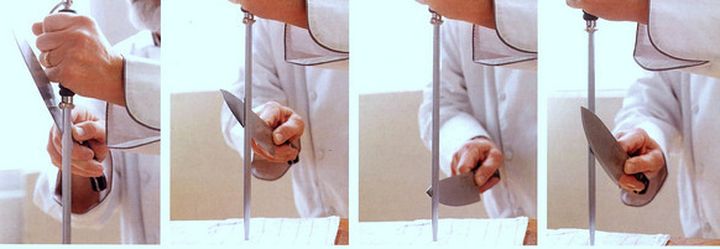

Мусатом называют стержень с рукояткой, служащий для выравнивания уже заточенного лезвия ножа и придания ему абсолютной остроты. По материалу изготовления мусаты делятся на металлические, алмазные и керамические. Металлические имеют характерные частые насечки, трение о которые выравнивает лезвие. Алмазные и керамические имеют более тонкую структуру и могут использоваться для подгонки и шлифовки поверхности и острия ножа. Форма мусата может быть округлой или граненной. Результат заточки не зависит от формы и влияет только на удобство использования. Для домашнего использования достаточно длины изделия 20-25 см.

В процессе эксплуатации режущая кромка ножа подвергается деформации, чтобы придать ей первоначальный ровный вид необходимо выравнивание. Мусат отлично справится с таким заданием. Существуют основные правила, которых надо придерживаться при использовании мусата. Держась за рукоятку надо упереться острым концом в стол, установив прибор вертикально. Лезвие ножа, смотрящее вниз, возле рукоятки прикладывают к основанию мусата, под углом около 20-25 градусов. Двигаясь, рукой с ножом, вниз и на себя, проходят всю поверхность ножа с одной из сторон. Движение начинают от рукоятки ножа и заканчивают на кончике, описывая дугу. Следующее движение делают также, но с другой стороны лезвия. Попеременно повторяют процедуру с каждой стороны ножа несколько раз.

Усилие должно быть незначительным и его надо распределять равномерно по всей поверхности клинка. Регулярное использование мусата позволяет содержать ножи в идеально остром состоянии.Мусат подходит для ежедневной подгонки остроты лезвия, поэтому многие из современных наборов ножей имеют в комплекте этот удобный инструмент. Поверхность устройства намагничена, поэтому сточенные частички прилипают к стержню, оставляя нож после выравнивания чистым. Для заточки тупого лезвия и регулировки затачиваемого угла мусат не подходит, он используется только для доводки остроты.

Виды бытовых точильных станков

Профессиональный заточной станок

Профессиональный заточной станок

Бытовые заточные станки являются одним из популярных видов оборудования. В отличие от профессиональных моделей они имеют несложную конструкцию, что обеспечивает долгий срок безремонтной эксплуатации.

Главным требованием к этим конструкциям является простота эксплуатации и надежность. Но несмотря на это производители стараются сделать их по-настоящему универсальными. На практике добиться многофункциональности в небольшой по размерам конструкции очень проблематично. Поэтому профессиональные домашние мастера предпочитают узкоспециализированное оборудование для заточки фрез, сверл или ножей.

Существует условное разделение станков для работы дома на следующие категории:

- по принципу действия – с электродвигателем или ручные;

- по количеству выполняемых операций – многофункциональные с регулировкой или с узкой направленностью работ.

При этом каждый тип заточного станка обладает свойственными только ему параметрами. Их необходимо учитывать при выборе оборудования для дома.

Почему нож тупится слишком быстро

- Использование любых разделочных досок, кроме деревянных, негативно влияет на остроту кромки. Камень и стекло моментально скругляют режущую часть. Пластиковая доска тупит острие не так быстро, но все равно менее дружелюбна к лезвию, чем дерево;

- Кости и сухожилия. Природная твердость этих составляющих туш животных или птиц, заставляет приводить в порядок режущую кромку после каждого разделывания мяса. Недалеко ушли и косточки фруктов;

- Рыбья чешуя и кости. Если нарезать неочищенную рыбу, прочная чешуя стачивает острие достаточно быстро;

- Грязные овощи. Песок и комочки земли на поверхности картофеля или моркови, стачивают ваш инструмент не хуже наждачной бумаги. Перед очисткой или нарезкой, овощи необходимо тщательно помыть;

- Неправильное хранение. Нож, лежащий в куче металлических столовых приборов, быстро приходит в негодность. Лучше хранить его на магнитных держателях или в специальных подставках.

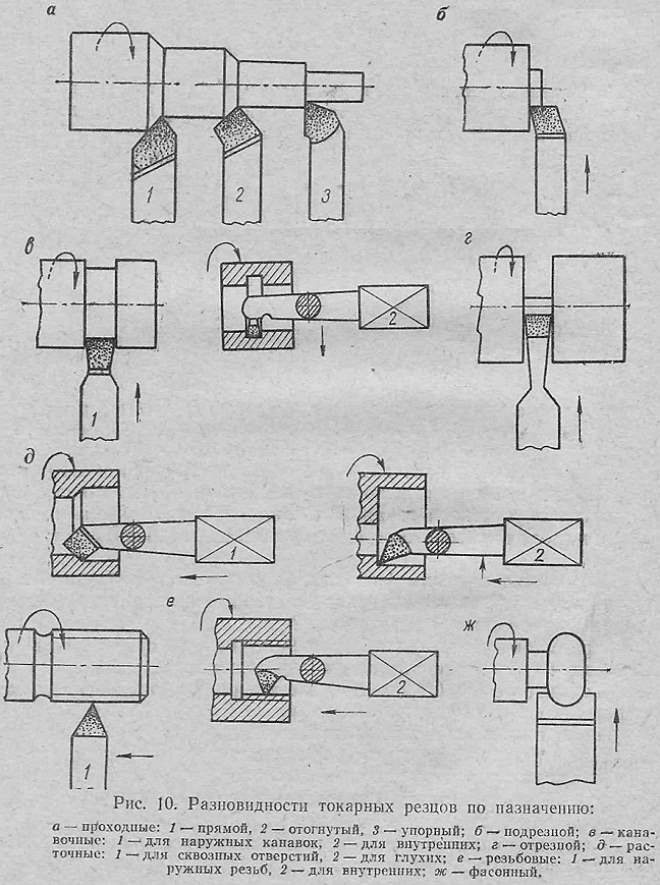

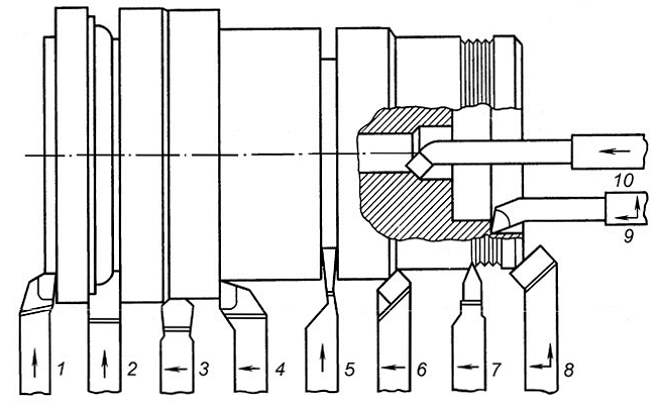

Инструменты для токарного оборудования

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие .

Основные типы токарных резцов

Проходные

Такими резцами заготовки обрабатываются вдоль оси вращения.

Подрезные

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Канавочные

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

Расточные

С помощью таких инструментов на станках выполняют обработку отверстий.

Резьбонарезные

Такие резцы специально предназначены для нарезания резьбы.

Фасонные

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

Фасочные

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

Размер — шлифовальный круг

Размеры шлифовального круга: наружный диаметр 600 мм, внутренний — 300 мм.

Размеры шлифовальных кругов выбираются в зависимости от обрабатываемых плашек.

Размеры шлифовального круга для заточки протяжек и круглых плашек выбирают исходя из технологических особенностей процесса заточки. Так, увеличение размеров шлифовального круга при заточке протяжек приводит к срезанию затачиваемой передней поверхности зуба, а при заточке круглых плашек — к уменьшению диаметра стружечного отверстия.

Размер шлифовального круга не имеет значения, так как шпиндель всегда находится на этой воображаемой линии. Ролики 5 и 6 касаются двух отдельных дорожек копира, спрофилированных таж, чтобы ориентировать контур заготовки перпендикулярно к центральной линии.

Форма и размеры шлифовальных кругов различны. Выбор формы и размеров круга зависит от выполняемой работы, от формы обрабатываемого изделия.

Форма и размеры шлифовальных кругов, стандартизованных в СССР и изготовляемых на отечественных абразивных заводах, приведены на стр.

Форму и размеры шлифовального круга выбирают в зависимости от типа, размеров станка и принятого метода обработки. При горизонтальном расположении шпинделя обычно берут круги, работающие периферией, а при вертикальном — работающие торцом.

Рассмотрим пример определения размеров шлифовального круга при заточке круглых протяжек.

В зависимости от размеров шлифовальных кругов и характера работы для правки алмазом применяют алмазы, зачеканенные в оправу, или алмазные карандаши. В алмазном карандаше алмазные зерна залиты медным сплавом и находятся внутри карандаша. При правке карандаш срабатывается и по мере износа и выкрашивания отдельных зерен вступают в работу новые зерна, лежащие ниже. Контроль алмазных карандашей и учет износа зерен алмаза производят путем просвечивания рентгеновыми лучами.

Стойкость кругов между правками выбирается в зависимости от вида шлифования, размера шлифовального круга и колеблется в пределах от 3 до 15 мин.

В период между правками, в процессе шлифования, происходит постепенное уменьшение размера шлифовального круга, а также изменение режущей способности круга. На погрешность обработки при использовании приборов активного контроля во многих случаях размерный износ круга не влияет. Однако изменение режущей способности круга за период его стойкости приводит к изменению сил резания, а следовательно, К появлению различных по величине силовых и тепловых деформаций системы. С уменьшением режущей способности круга ухудшаются чистота обрабатываемой поверхности и геометрическая форма детали.

Предельный центральный угол вогнутой дуги, которая может быть отшлифована при центральном положении шлифовального круга, зависит от радиуса и размеров шлифовального круга.

Предельный центральный угол вогнутой дуги шаблона, который может быть отшлифован при центральном положении шлифовального круга, зависит от радиуса и размеров шлифовального круга.

Определенный объем справочника должен быть уделен инструменту: размеры фрез новых и перетачиваемых, особенно для шлицевых соединений; формы и радиусы торцевых фрез; размеры шлифовальных кругов и выходы для них; размеры протяжек для шлицевых соединений, а также разного рода долбяков для зубчатых колес.

Станок имеет следующие основные характеристики: размеры стола — ширина 200 мм, длина600мм, наибольшая высота шлифуемых изделий — 250 мм; наименьшее расстояние от оси шпинделя до стола — 75 мм; наибольшие перемещения: а) стола ( продольное) — 650 мм; б) шлифовальной бабки поперечное — 230мм; вертикальное — 300 мм; перемещения шлифовальной бабки: а) при повороте маховика на одно деление лимба: поперечное — 0 1 мм, вертикальное — 0 01 мм; б) при повороте маховика на один оборот: поперечное — 8 мм, вертикальное — — 1 мм; размеры нормального шлифовального круга: наружный диаметр — 200 мм, диаметр отверстия — 75 мм, ширина — 20 мм; скорость стола — от 3 до 18 м / мин; автоматическая поперечная подача шлифовальной бабки — 0 2 — 2 мм ход; мощность электродвигателя для привода шлифовального круга — 2 5 кет; вес станка — 1800 кг.

Выбор лезвия ножа и оценка его качества

При хорошей заточке нож прослужит вам очень долго, не требуя при этом дополнительного заострения лезвия. Но все же продолжительность эксплуатации инструмента еще во много будет зависеть от качества самого ножа, а в частности — от материала, из которого сделано лезвие.

Сегодня рынок выпускает множество разных ножей. Причем многие производители считают свою продукцию универсальной и практически вечной. Но реклама всегда делает свое для повышения спроса на товар. Поэтому более разумно научиться хотя бы минимальным критериям подбора лезвия ножа и своевременного выбора материала для заточки конкретно него.

В зависимости от возрастания размера ножа материал должен быть толще и крепче.

Чем больше по размеру нож, тем толще должно быть его лезвие. При этом основная толщина смотрится не у заточенной, а у верхней тупой стороны. Здесь все должно быть пропорционально. Очень большой нож не должен иметь слишком тонкого лезвия даже на режущей части, в то время как маленький ножик будет тонким сам по себе, а лезвие будет иметь едва заметную глазу толщину.

Соответственно, чем больше по размеру нож, тем из более сильной стали он сделан. Поэтому точить его необходимо будет более тщательно и долго. Самые большие резаки рекомендуется затачивать исключительно на алмазных дисках либо на самых мощных электроточилках, так как использование камня в данном случае бесполезно.

При покупке ножа обязательно проверьте его степень гибкости. Хорошее лезвие не будет гнуться совсем

Но если нож очень тонкий и все же имеет свойство гнуться, то важно, чтобы лезвие сразу же становилось на свое прежнее место. То есть невозвратная деформация является признаком очень низкого качества самого материала.

Связующие компоненты в абразивных материалах

Техника выполнения алмазного напыления на абразивные насадки не предполагает применения каких-либо связующих элементов, поскольку наносится на металл тонким слоем. Именно этим обусловлена значительная дороговизна такого оборудования. Абразивные круги, обладающие меньшей прочностью, изготавливают с применением связующего керамического состава, включающего в себя обычно материалы неорганического происхождения, такие как глина, кварц и т. д. Их тщательно измельчают и добавляют в выбранный абразив во время формирования круга. Благодаря этому конечное изделие становится жёстким.

Существует две основных разновидности насадок в зависимости от связующего компонента в абразиве:

- бакелитовые;

- вулканитовые.

Наиболее востребованными являются бакелитовые насадки, включающие в свой состав искусственную смолу, придающую кругу необходимую упругость и эластичность. Однако обозначенный компонент обуславливает также снижение износостойкости, что происходит вследствие недостаточного скрепления зёрен. Этого не наблюдается у кругов на жёсткой керамической основе. Однако стоит помнить, что жёсткие основы с высокой твёрдостью способны провоцировать перегрев шлифуемого металла, а это чревато пережогом поверхности обрабатываемой детали. В бакелитовых насадках такого недостатка нет. Они довольно мягкие, несильно нагревают металл и самозатачиваются при работе.

Наиболее востребованными являются бакелитовые насадки, включающие в свой состав искусственную смолу, придающую кругу необходимую упругость и эластичность. Однако обозначенный компонент обуславливает также снижение износостойкости, что происходит вследствие недостаточного скрепления зёрен. Этого не наблюдается у кругов на жёсткой керамической основе. Однако стоит помнить, что жёсткие основы с высокой твёрдостью способны провоцировать перегрев шлифуемого металла, а это чревато пережогом поверхности обрабатываемой детали. В бакелитовых насадках такого недостатка нет. Они довольно мягкие, несильно нагревают металл и самозатачиваются при работе.

Ещё большей мягкостью обладают круги с вулканитовым компонентом. В качестве абразивного элемента в них используют синтетический каучук, прошедший термообработку. В процессе производства оборудования применяется метод вулканизации, который и лёг в основу названия продукта. Такие круги несколько дороже модификаций, оснащённых керамическим абразивом. Но это и не удивительно, ведь помимо отличной упругости они обладают ещё и повышенной износостойкостью.

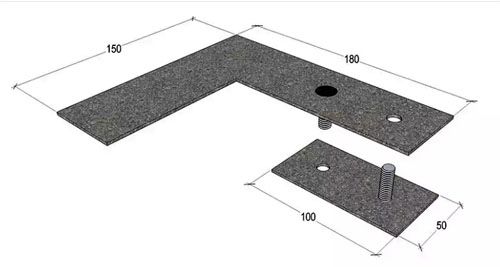

Изготовление станка для заточки ножей своими руками

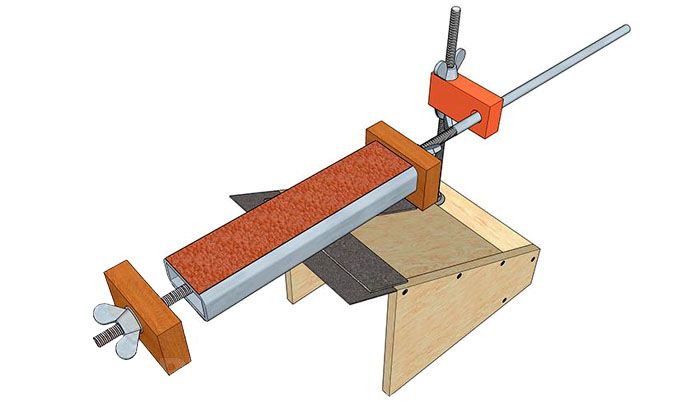

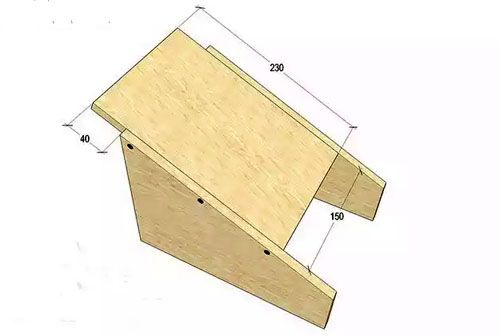

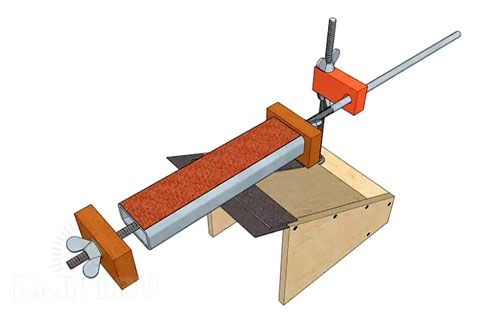

Хотя в настоящее время можно без труда купить необходимые приспособления и оборудование, предназначенные для заточки ножей и прочего режущего инструмента, тем не менее, рукодельные граждане продолжают изготавливать ножеточки своими руками в свободное от работы время. При изготовлении точилки для ножей своими руками необходимо определиться с её типом (ручная или электрическая) и видом используемых абразивных материалов (брусок, круг, шлифовальная лента), а также с имеющимися в наличии материалами, которые пойдут для изготовления корпуса собираемого устройства, его каркаса. Рассмотрим вариант ручной точилки с использованием абразивного бруска и фанеры в качестве каркаса конструкции. Внешний вид собираемого устройства представлен на следующем рисунке.

Ручной заточной станок, изготовленный из подручных материалов

Для изготовления подобного станка понадобятся следующие материалы и инструмент:

- листовая фанера толщиной 10–12 мм или ДСП, можно от старой корпусной мебели;

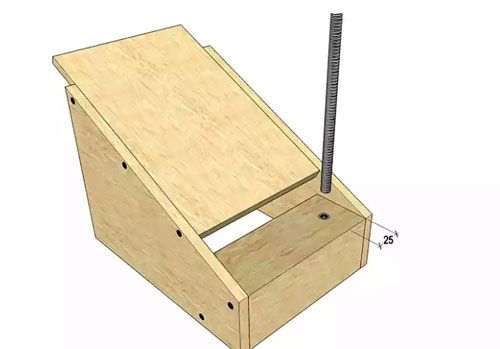

- металлическая шпилька диаметром 10–12 мм;

- листовая сталь толщиной 1 мм;

- винты крепления или гайки с шайбой, соответствующие диаметру используемой шпильки;

- брусок толщиной 25–30 мм – для изготовления упоров абразивного бруска;

- профильная металлическая труба сечением, соответствующим размерам бруска;

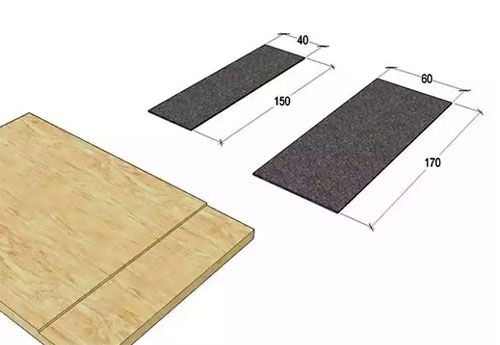

- абразивный брусок;

- ножовка по металлу и дереву или их электрические аналоги (электролобзик, болгарка);

- электрическая дрель или шуруповёрт.

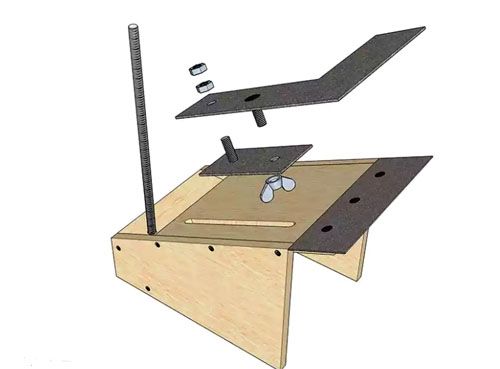

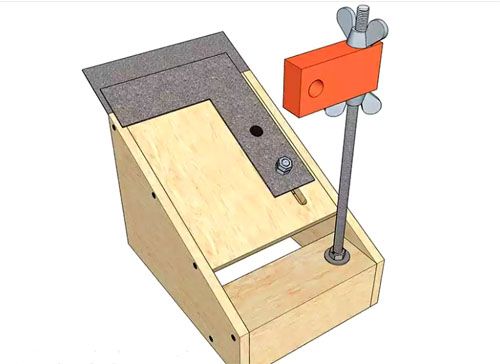

Работы по изготовлению выполняются следующим образом.

| Иллюстрация | Описание действия |

|---|---|

| Изготовление основания станка и подручников | |

|

Из фанеры или ДСП изготавливается основание станка. |

|

В основании просверливаются отверстия для крепления регулировочной шпильки. |

|

Из листовой стали изготавливаются подручники. |

|

Выполняется установка регулировочной шпильки и подручников на основание станка. |

| Изготовление фиксирующих и контролирующих угол наклона устройств. | |

|

Изготавливается фиксирующее устройство. |

|

Выполняется установка фиксирующего устройства на подготовленное основание. |

|

Изготавливается и устанавливается устройство, регулирующее угол наклона. |

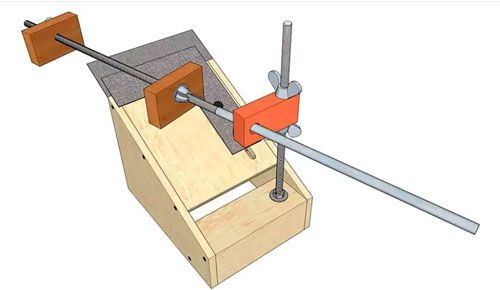

| Изготовление каретки и основы для сменных брусков. | |

|

Из ещё одной металлической шпильки и деревянных брусков изготавливается каретка для абразивных брусков. |

|

Из профильной металлической трубы вырезается основа для размещения брусков, и выполняется окончательная сборка станка. |

На рынке товаров, предназначенных для заточки ножей и прочего режущего инструмента, представлен широкий выбор моделей, различающихся по конструкции и назначению, типу использования и оснащённости, что позволяет выбрать устройство в соответствии с критериями выбора и финансовыми возможностями пользователя. При выборе конкретного приспособления или модели точильного оборудования помощь окажут продавцы-консультанты в торговых организациях, а как правильно пользоваться – можно найти в сети Интернет.

Как правильно точить ножи бруском можно узнать, посмотрев видеосюжет, приведённый ниже.

Видео: как наточить кухонный нож бруском

Экономьте время: отборные статьи каждую неделю по почте

Области применения шлифовальных кругов

Этот инструмент находит широкое применение как при обработке элементов предметов интерьера, так и для подгонки, например, брусковых и щитовых деталей промышленного производства

Придание гладкости движущимся узлам особенно важно, поскольку обеспечение минимизации их трения играет большую роль в работе всего оборудования

Шлифовке может подвергаться довольно широкий перечень материалов. К ним относится и камень, и металл, и пластик, и даже древесина. Съёмные насадки позволяют формировать различные пазы и выемки в цветных металлах, бетонных стенах, мягких сплавах, которые доводятся резцовыми головками до чистового варианта.

Зачастую шлифовальные круги применяют не только для сглаживания металлических поверхностей, но и для удаления ржавого налёта с деталей, что практически невозможно осуществить без этого оборудования. Во многих случаях мастера приобретают абразивные круги для точильных станков, при помощи которых быстро и другие режущие инструменты.

Зачастую шлифовальные круги применяют не только для сглаживания металлических поверхностей, но и для удаления ржавого налёта с деталей, что практически невозможно осуществить без этого оборудования. Во многих случаях мастера приобретают абразивные круги для точильных станков, при помощи которых быстро и другие режущие инструменты.

Особую популярность эта продукция заработала у ювелиров, занимающихся по большей части полировкой драгоценных металлов. Инструмент также нередко используется для обработки поверхностей полудрагоценных камней и поделочных минералов.

На рынке можно встретить особые разновидности шлифовочных насадок, которые устанавливаются на дрель. Ими пользуются в процессе проведения ремонтных работ, например, при очистке стен для последующей укладки плитки. Определённые виды кругов позволяют при установке на электрическое точило очищать трубы от коррозии, удалять старую краску с сантехники и прочее.

Применение шлифовальных кругов в зависимости от размера зерна

Выбор размера зерна определяется поставленной задачей. На тыльной или лицевой стороне нанесена маркировка, на которой указан размер абразивного зерна.

Чем меньше стоящее на маркировке перед буквой Р число, тем для более грубой работы предназначен шлифовальный круг. Ниже приведены назначения дисков в зависимости от зернистости:

- зерно от 16 до 36 – плоская шлифовка торцевой частью диска;

- 24-36 – круговая обдирка плоскостью диска;

- 60-120 – чистовая круговая шлифовка;

- 170-220 – заточка ножей, сверл, фрез;

- 180-320 – финишная шлифовка и доводка.

Диски с крупным зерном применяются преимущественно на мощных стационарных станках, тогда как мелкозернистые нередко используют на ручных углошлифовальных машинках для кропотливых и точных работ по доводке и полировке изделий.

При проведении работ следует придерживаться правил техники безопасности – пользоваться защитными очками и респиратором для защиты органов дыхания от частиц пыли.

Как делается доводка инструмента после заточки

При доводке удаляются мельчайшие царапины, оставленные наждачной бумагой, и обе поверхности, образующие режущую кромку, становятся отполированными как зеркало. Мы доводили наши стамески на кожаном ремне, натертом зеленой пастой из окиси хрома (отечественный аналог – паста ГОИ). Вы можете взять вместо ремня кусок любой выделанной кожи, например, голенище от старого сапога, а вместо полирующей пасты – любой чистящий порошок, применяемый в быту. Отличного результата можно добиться еще проще. Нанесите щепотку чистящего порошка на ровную дощечку из плотной древесины, например, клена, или кусок МДФ-плиты.

Затем снова используйте приспособление. Потом, вынув из него стамеску, отполируйте обратную сторону (спинку). Мельчайшие абразивные частицы, содержащиеся в чистящем порошке, удалят большую часть царапин и отполируют сталь до блеска.

Хранить заточенные стамески следует аккуратно, чтобы на режущей кромке не появились зазубрины. Закончив доводку лезвия для рубанка, сразу вставьте его в колодку и не выдвигайте режущую кромку ниже подошвы, если не собираетесь немедленно приступить к строганию.

Однажды приведя в порядок все режущие инструменты, выработайте полезную привычку всегда поддерживать их остроту регулярной заточкой. Тогда вам не придется начинать работу с абразива зернистостью 100 грит, а можно сразу взять бумагу № 320 и переходить к более мелким номерам.

На заметку: Точить или не точить?

Любые методы заточки с помощью наждачной бумаги формируют на лезвии плоскую фаску. Каждый раз вам приходится стачивать металл со всей фаски. Это не становится проблемой, если вы регулярно занимаетесь заточкой, чтобы ваши инструменты были всегда острыми.

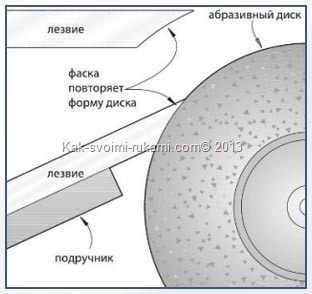

Если на первом этапе заточки вы пользуетесь электрическим точилом, абразивный диск формирует вогнутую фаску (см.рисунок).

Конечно, можно действовать и так, а затем продолжить заточку на бумаге. Но мы рекомендуем всегда затачивать инструменты только на бумаге, так как при вогнутой фаске режущая кромка обычно получается менее стойкой.

При заточке инструмента возьмите на заметку:

Большинству из нас трудно оценить качество заточки, не прибегая к помощи увеличительного стекла. Эта простая лупа с восьмикратным увеличением не загораживает свет, и вы можете четко увидеть все недостатки.

При полировке насыпайте на ровную поверхность немного абразивного порошка и действуйте так же, как на наждачной бумаге. Для окончательной полировки режущей кромки обычно хватает нескольких движений.

Реклама

5 ошибок при заточке инструмента

Распространённые ошибки при заточке инструмента1….

Мобильный уголок для заточки инструмента своими руками Ящичек упрощающий заточку инструмента своими…

Приспособление для складывания одежды своими руками УДОБНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ СКЛАДЫВАНИЯ ОДЕЖДЫ

Чтобы…

Как наточить ножи мясорубки своими руками – самодельное приспособление Болт-насадка для заточки ножа для…

Точилка для ножей своими руками

Ножеточка своими рукамиОстрые ножи очень…

Просеиватель песка своими руками Как своими руками сделать просеиватель…

Подставка для вертикального хранения инструментов своими руками (+ чертежи) Вертикальное хранение инструментов в мастерской…

Основные виды абразивных кругов

Типы абразивных кругов и основные способы обработки поверхности.

Рассмотрим наиболее востребованные:

- круглое шлифование — обрабатываются поверхности, сечением у которых в перпендикулярной плоскости к оси вращения является круг;

- плоское шлифование — обработка любых плоских поверхностей;

- бесцентровое шлифование — как правило применяется на предприятиях занимающихся обработкой наружных и внутренних поверхностей таких, например, как: распредвал валы, обоймы подшипников;

- абразивными кругами производят отрезание и разрезание заготовок;

- абразивное притирание поверхностей (например седло и игла дизельной форсунки);

- хонингование — обработка круглых поверхностей (отверстий) с помощью специальных хонинговальных головок. Применяется при обработке цилиндров двигателей или

- поверхностей гидравлических насосов;

- полировочные круги — применяются для придания поверхности малой шероховатости и зеркального блеска;

Отрезные

Предназначены для резки твердых материалов, прилагая небольшие усилия. Чаще всего применяются в ручных УШМ (болгарках), но могут устанавливаться и на стационарные отрезные устройства.

Представляют собой плоский (до нескольких миллиметров толщиной) диск из абразивного материала, скрепленного связкой и усиленного арматурой.

Рабочая кромка диска соскабливает стружку с поверхности обрабатываемого материала, образуя разрез. При этом диаметр диска уменьшается, а поверхность всегда остается готовой к работе, т.е. диск самозатачивается.

Подразделяются по типу обрабатываемого материала:

- применяются для резки трубы, профиля и листового металла;

- для бетона и железобетона, при прорезании пазов в бетонных конструкциях;

- работы с камнем, для придания необходимой формы заготовкам из камня и керамики;

Разнообразие размеров впечатляет

Шлифовальные круги

Применяются для наждака. При помощи таких дисков можно выполнять заточку инструмента, выполненного без применения твердых сплавов, а так же финишную обработку заготовок различной формы.

Шлифовальные круги в разрезе бывают следующей геометрической формы:

- Прямой профиль. Применяются для заточки ножей, топоров, наружного и внутреннего шлифования, обдирочных и зачистных работ. Можно производить шлифование плоскостью.

- Конусообразный профиль. Применяются для заточки зубьев не дисковых пил.

- Двусторонний конусообразный профиль. Применяются для доводки профилей шеверов и долбяков, зубчатых колес, шлифования резьбы.

- Прямой профиль с выточкой, одно или двусторонней. Применяются для круглого, плоского и внутреннего шлифования, обработки шейки и торца.

- Односторонняя или двусторонняя конусообразная выточка. Применяются для подрезки торца с одновременной круглой шлифовкой, а также круглой шлифовки шейки и торца.

Чашечные

Подразделяются на:

- Цилиндрические. Применяются для плоского шлифования торцевой частью и заточки зубьев режущего инструмента, например – дисковых пил.

- Конические. Применяются для шлифования плоских направляющих и заточки зубьев режущего инструмента.

- Тарельчатые. Применяются для обработки и заточки многолезвийных режущих инструментов и финишной доводки зубьев шестерен.

Конические шлифовальные камни

Для бытовых точильных станков, как правило, применяются универсальные наждачные круги прямого профиля, которые легко меняются на чашечные при необходимости выполнить заточку циркулярной пилы. Вообще – главное достоинство абразивных кругов это – широкие возможности применения.

Обратите внимание

Имея в домашней мастерской примитивный точильный станок и минимальный набор наждаков – можно выполнять практически любые работы по заточке, финишной доводке и шлифовке изделий из самых разных материалов.

Умение сберечь результат

Мастерство заточки ножа делает его надежным и удобным, для работы на кухне. Для того чтобы клинок мог прослужить долго, необходимо соблюдать ряд правил хранения и использования этого кухонного инструмента

Независимо от производителя и качества материалов изготовления ножа, требования по уходу за ними одинаковые.Обратите внимание на то, как и где хранятся ножи. Зачастую они находятся в одной емкости, вместе с другими кухонными принадлежностями: вилками и ложками

Лезвие трется о поверхности предметов и на нем появляются невидимые зазубрины. Это приводит к преждевременному притуплению рабочей части. Идеальным местом для хранения ножей является индивидуальный чехол, магнитная полоса или деревянная подставка.

После использования нельзя оставлять нож загрязненным. Продукты, засыхая на поверхности, хуже отмываются и при мытье можно поцарапать режущую кромку или лезвие. Некоторые из продуктов, содержащие в своем составе кислоты, способны вызывать коррозию, даже на изделиях из нержавеющей стали. Поэтому после применения необходимо промыть поверхность ножа и протереть сухим полотенцем. Длительный контакт с водой тоже может негативно повлиять на металл лезвия и материал ручки.Чтобы подольше сохранить остроту клинка надо мыть его в холодной воде и постараться избегать его контакта с горячими продуктами и водой. Соли содержащиеся в воде, при контакте с кислородом, разъедают поверхность металла, а в горячей воде реакция происходит быстрее.Резать продукты надо на досках из натуральных материалов, дерево или бамбук. Они имеют мягкую поверхность, при соприкосновении с которой наилучшим образом сохраняется заточка лезвия. Пластик, стекло или керамика приводят к частым сколам и крошению рабочей поверхности ножа.

От длины, толщины и ширины клинка зависит предназначение ножа и перечень продуктов, для обработки которых его лучше всего использовать. Удобно, безопасно и правильно использовать ножи только по их прямому назначению. Многие овощи и фрукты содержат кислоту, разрушительно действующую на металл, поэтому современные керамические ножи станут хорошей альтернативой для использования на кухне.Соответствующий уход и соблюдение простых правил использования способны продлить жизнь любого ножа.

Присоединяйтесь к обсуждению! Нам было бы интересно узнать вашу точку зрения, оставьте свое мнение

Японский дизайн

Большинство ножей имеют симметричную форму режущей кромки. Однако у японских кухонных ножей заточена лишь одна сторона. Та, которая отсекает отрезанный продукт от основной массы. Эта традиция пришла от технологии изготовления самурайских мечей.

Сторона, которая прилегает к заготовке – слегка вогнутая. Подвод состоит из трех плоскостей, средняя из которых слегка выпуклая. Переходы между плоскостями сглажены.

Режущая кромка очень узкая, иногда кажется – что ее нет, и рез производится с помощью нижней кромки подвода. Как точить настоящих «японцев» – знают лишь мастера.

Можно механически скопировать технологию, но это не даст 100% результата. Об отношении к режущим предметам японских поваров красноречиво свидетельствует такой факт:

Видео на тему: “Как правильно заточить кухонный нож”.