Компрессор для пескоструйного аппарата какой выбрать

Содержание:

- Немного истории

- Важнейшие показатели установки

- Рекомендации по самостоятельному изготовлению пескоструйного пистолета

- Песок для пескоструйного аппарата

- Этапы сборки

- Необходимые элементы

- Принцип работы пескоструйного пистолета

- Методы абразивоструйной обработки

- Конструкции компрессоров для самостоятельного изготовления

- Принцип работы

- Из чего можно сделать компрессорную установку

- Принцип работы

- Объем и давление

Немного истории

В принципе, само название этого действия, в котором фигурирует песок, уже считается устаревшим, но метод по-прежнему пользуется популярностью. Вместо песка со временем в нем начали использовать и другие материалы, менее опасные для здоровья. Дело в том, что песок вызывает такое опасное заболевание как силикоз, возникающее вследствие вдыхания двуокиси кремния – побочного продукта при работе с песком, а поэтому искать альтернативу ему было просто необходимо для пользы людей, работающих с установкой. Поначалу вместо песка стали использовать дробь, соответственно и метод назвали дробеструйным. Немного позже в ход пошли и такие материалы как карбид кремния, купешлак, пластик, электрокорунд, органика (например, вишневые косточки). Всему этому дали название «абразив«, в результате чего появилось и новое название процесса – абразивоструйный. Методов, по которым происходит абразивоструйная обработка поверхности, существует несколько. Рассмотрим некоторые из них.

Важнейшие показатели установки

Главными характеристиками любой модели считается несколько величин. Наиболее важными являются

- Производительность.

- Давление.

Скорость обработки детали зависит от производительности аппарата. Она оказывает также влияние на состояние рабочей смеси. Высокопроизводительное компрессорное оборудование позволяет выполнить работу с соплом большого диаметра. В результате увеличивается площадь обработки, автоматически повышается скорость операции. Современные пескоструйные системы, в основу которых положен напорный принцип, оборудуются компрессорами, с производительностью 2,2—17 м3/мин.

Скорость обработки детали зависит от производительности аппарата. Она оказывает также влияние на состояние рабочей смеси. Высокопроизводительное компрессорное оборудование позволяет выполнить работу с соплом большого диаметра. В результате увеличивается площадь обработки, автоматически повышается скорость операции. Современные пескоструйные системы, в основу которых положен напорный принцип, оборудуются компрессорами, с производительностью 2,2—17 м3/мин.

Совместимость работы установки и пескоструя

Качество обработки зависит от правильного выбора модели компрессорного аппарата

При проведении операции очень важно, чтобы рабочие компоненты имели полное сопряжение

Компрессор должен находиться в отдалении от пескоструя. Разрешённое минимальное расстояние — 3 метра. Когда выполняется лакокрасочная операция, это расстояние определяется в соответствии с конкретными условиями помещения.

Распыление абразивов относится к опасной операции, поэтому при определении места нахождения компрессора, необходимо соблюдать требования техники безопасности.

Разновидности компрессорных установок

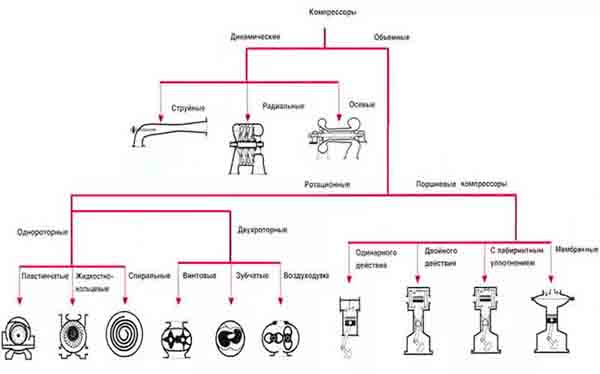

Эти системы подразделяются на несколько видов. Все зависит от внутреннего устройства системы. Установка может быть:

- Поршневой.

- Винтовой.

Профессионалы для пескоструя советуют работать с поршневыми компрессорами. Эти механизмы способны воспринимать скачки сжатого воздуха. Во время работы происходит неравномерное распределение абразива. Образуются крупные комки, уменьшается давление, сопло начинает ими кидаться. Чтобы исключить такие явления в систему включают дополнительный ресивер или регулятор давления воздуха.

Поршневые механизмы в большинстве случаев используются для кратковременных операций. Их конструкция требует дополнительного охлаждения и постоянной доливки компрессорного масла.

Поршневые механизмы в большинстве случаев используются для кратковременных операций. Их конструкция требует дополнительного охлаждения и постоянной доливки компрессорного масла.

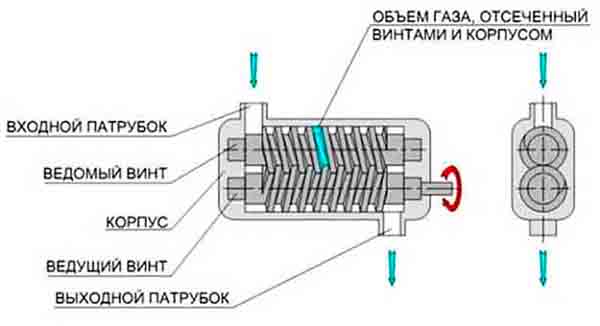

В отличие от поршневых систем большой популярностью пользуются винтовые изделия. Они рассчитаны на длительную эксплуатацию, причём сжатый воздух подаётся беспрерывно, давление сохраняет своё значение.

Самодельный компрессор для пескоструя в основном имеет дизельный компрессор. Но только если его используют там, где отсутствует электричество. В других случаях пользуются электрическими системами, в которых установлен двигатель от холодильника или стиральной машины.

Дизельные аппараты промышленного назначения оборудуются системой, регулирующей производительность. Когда уменьшается подача сжатого воздуха, автоматически уменьшаются обороты. При увеличении объёма воздуха, обороты увеличиваются.

Для пескоструйной очистки применяются электрические компрессоры, оборудованные двигателями, развивающими мощность в диапазоне 22—100 кВт.

Продолжительность работы оборудования

Безусловно, очень важно, чтобы такой аппарат работал как можно дольше. Во время эксплуатации пескоструйной системы, образуется много агрессивной пыли

Попадая на установку, она оседает на его деталях, сокращая срок работы установки.

Чтобы защитить изделие от такой атаки, компрессор удаляют как можно дальше от пескоструя (40—60 метров). Сегодня промышленность выпускает модели, оснащённые воздушным фильтром, защищающим от мелких абразивных частиц.

Домашним мастерам, изготавливающим самодельный компрессор для пескоструя, мастера рекомендуют обязательно устанавливать такой фильтр. Он продлит срок эксплуатации аппарата. О самостоятельной сборке пескоструя читайте в данной статье.

Рекомендации по самостоятельному изготовлению пескоструйного пистолета

Как выбрать пескоструйный пистолет, как изготовить его самостоятельно, как правильно собрать и отрегулировать все элементы аппарата? Эти и многие другие вопросы интересуют тех, кто самостоятельно выполняет очистку различных поверхностей, подготавливает их к покраске, обезжиривает, делает матовой поверхность стекла и т.д.

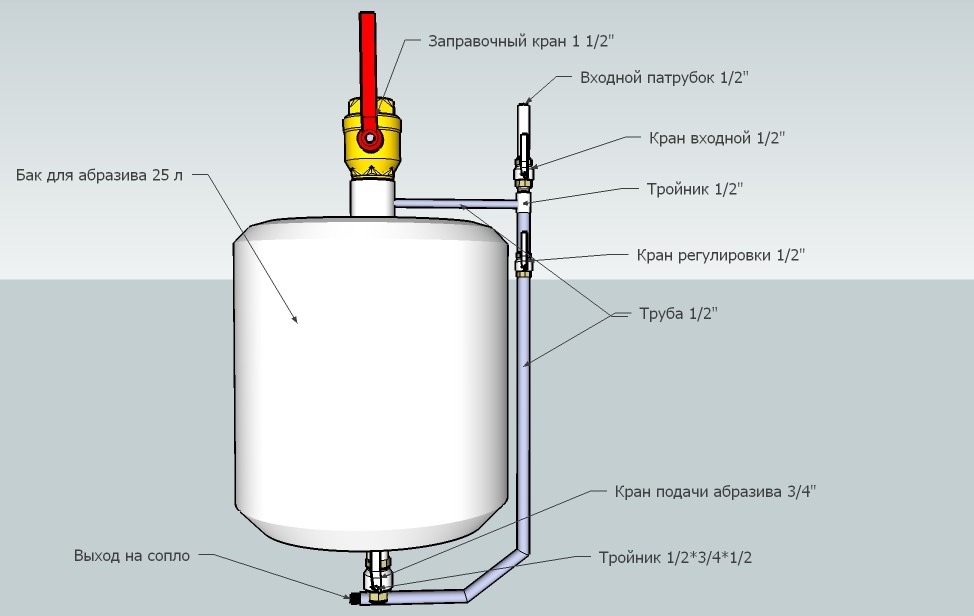

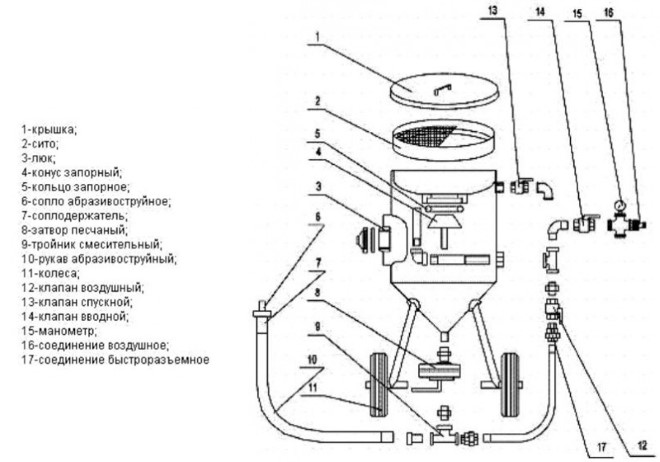

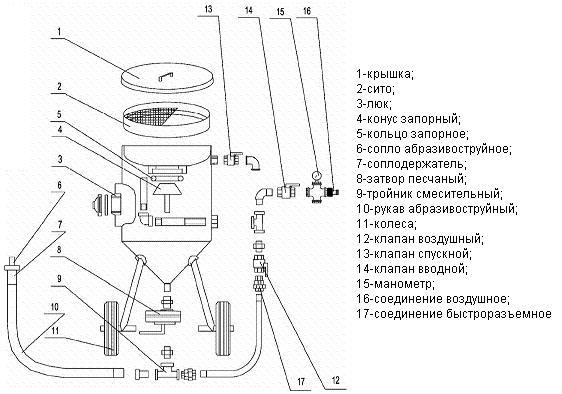

Схема соединения элементов пескоструйной установки

После того как пневматический пистолет приобретен или изготовлен самостоятельно, очень важно правильно соединить все конструктивные элементы. В первую очередь необходимо подсоединить пистолет к компрессору, для чего используется штуцер на его корпусе и специальный шланг

Ко второму штуцеру, имеющемуся на корпусе пистолета, надо подсоединить шланг, по которому в насадку будет подаваться абразивный материал, всасываемый из отдельной емкости. Естественно, второй конец этого шланга следует поместить в данную емкость. Чтобы обеспечить эффективное всасывание песка из емкости, длину такого шланга нужно сделать как можно более короткой. Диметр шланга, по которому в систему будет всасываться абразивный материал, следует выбирать в пределах 20 мм.

Чтобы песок, который не является текучим материалом, мог всасываться в шланг, необходимо изготовить специальную насадку, которая обеспечит подсос воздуха. Сделать такое устройство совсем несложно. Для этого берется металлическая труба с диаметром, соответствующим диаметру шланга. На конце трубы, который будет вставляться в емкость с песком, делается прорезь – ее просвет регулируется при помощи резинового кольца, также вырезанного из шланга. Передвигая такое кольцо по концу металлической трубы и перекрывая прорезь на ней с различной степенью, можно регулировать поток абразивного материала, подаваемого в систему аппарата.

Шланг с насадкой для забора песка

Чтобы начать работу с аппаратом для выполнения пескоструйной обработки, надо открыть кран на пистолете или нажать на специальный спусковой крючок, что приведет к подаче сжатого воздуха в систему. Проходящий по шлангу под высоким давлением воздух вызовет разрежение в заборном рукаве, за счет чего из емкости по нему начнет всасываться абразивный материал. Попав в основной шланг, песок смешается с воздухом и начнет поступать к соплу аппарата, а уже через него – на обрабатываемую поверхность. Для того чтобы оператор такой установки мог регулировать расход воздуха и абразивного материала в процессе обработки, пистолет дополнительно оснащают дозатором и краном.

Пескоструйный пистолет позволяет обрабатывать детали различной формы и материала. Оборудование применяется во многих промышленностях, при строительстве и домашнем использовании. Пневматический инструмент позволяет быстро зачистить детали от ржавчины, даже в труднодоступных местах.

Песок для пескоструйного аппарата

Использование механической обработки иногда не полностью отвечает требованиям производства. В таких случаях используется абразивный порошок или песок. Наиболее распространенными являются материалы капер шлаки, песок кварцевый, другие виды сырья. Различный размер позволяет выбрать песок под необходимые нужды.

Выбор продукта происходит по некоторым критериям:

- Показатели твердости характеризуют стойкость абразива. Твердость сырья оценивается по десятибалльной шкале, повышенная оценка означает более стойки свойства материала при обработке.

- Фракция означает степень зернистости. Подразделяется на комплексную, основную и минимальную зернистость. Выбор сопла зависит от свойств фракций кварцевого песка.

- Механическая устойчивость определяет характерность разрушений при контакте с обрабатываемыми поверхностями.

- Абразивность — важный измеритель, воздействует на параметры материала, необходимой для обработки.

Песок для пескоструйного пистолета

Важно помнить, что мелкие частицы песка экономят время при обработке, а более крупные создают зернистую поверхность, что делает более доступной дальнейшую обработку. Использование различных зерен влияет на обработку поверхности

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Пескоструйный пистолет, которым оснащаются как промышленные, так и бытовые установки, является универсальным устройством. С его помощью можно эффективно обезжиривать поверхности различного типа, очищать их от загрязнений и старых покрытий, подготавливать к выполнению последующей отделки, выполнять матирование стекла.

Пневматический профессиональный пистолет с забором песка из внешней ёмкости

Этапы сборки

Начинать сборку самодельного пескоструйного аппарата следует с тщательной подготовки резервуара под используемый абразивный материал.

Резервуар можно сделать из старого баллона, и для этого лучше всего взять баллон от фреона, так как в этом случае подготовка будет минимальной.

С выбранного в качестве резервуара баллона, следует аккуратно при помощи ножовки срезать латунный край. Далее в баллон опускается шланг, и выкачиваются все остатки газа.

Для этих целей удобнее всего использовать компрессор. Это поможет предотвратить возможное воспламенение, так как придется пользоваться сварочным аппаратом.

После этого в подготовленном баллоне сверлят два отверстия, при этом одно из них должно находиться в месте крана, а второе — в самом центре дна.

Затем следует аккуратно и максимально герметично произвести приварку проделанных отверстий.

Для того чтобы обеспечить песчаный сток, в нижней части баллона следует посадить на сварку резьбовую трубу.

Выполняя сварные соединения, следует обеспечивать их максимальную герметичность. Для удобства последующего использования аппарата, к баллону рекомендуется прикрепить небольшие колеса.

После того как будут полностью завершены работы по обустройству резервуара под пескоструйный агрегат, на свободные концы тройника необходимо установить специальные штуцеры.

Далее аккуратно монтируются все основные детали аппарата, а именно краны. Для их герметизации используется лента-фум, причем обматывать ей соединения следует с максимальной толщиной.

В качестве сопла лучше использовать то устройство, которое изготовлено из вольфрамового материала.

Не стоит производить изготовление сопла самостоятельно, так как оно имеет достаточно сложную конструкцию.

Затем необходимо в обязательном порядке в один из концов тройника вкрутить кран с емкостью, в которой будет находиться либо песок, либо абразив.

Далее производится подсоединение аппарата к компрессору таким образом, чтобы обеспечить целостность всей схемы в общем.

На фото, которые размещены в разделе, можно увидеть чертежи самодельного агрегата. Кроме этого, на видео в нашей статье подробно представлена сборка пескоструйного аппарата своими руками.

Необходимые элементы

Пистолет состоит из сопла, переходных соединений, клапана подачи песка. Отверстия для подвода воздуха и абразива устанавливаются в обязательном порядке перед клапаном. Правильная установка, соединение всех шлангов позволяет продлить срок службы оборудования и улучшить результат производства. Все штуцера пистолета должны быть соединены правильной последовательностью. В первую очередь, соединение происходит с компрессором. Шланг для подачи песка опускается в емкость, для забора изготавливается подсос воздуха через специальную трубку.

Сопла своими руками

Состоит пескоструйная установка из:

- Компрессор, создающий давление, разряжение в воздушной системе для работы и забора песка.

- Оснащенный соплом и специальным наконечником пистолет, для удобной работы модернизации предполагают спусковой крючке.

- Система, которая обеспечивает сжатым воздухом, состоящая из шланга.

- Заборный патрубок.

Для экономии абразивного материала в большинстве случаев используют специальную камеру. Такое устройство возможно изготовить из доступных материалов. Внешний вид камеры напоминает ящик, имеющий отверстия для рук и стекло для просмотра.

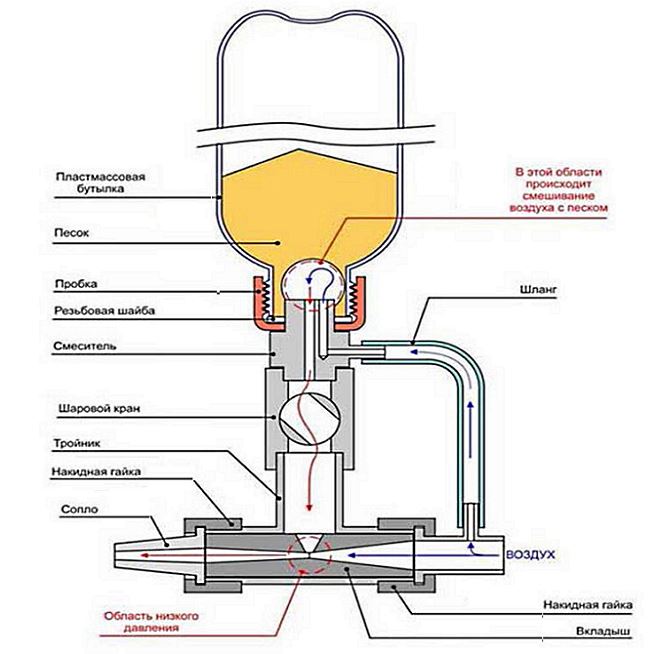

Принцип работы пескоструйного пистолета

Типовыми элементами конструкции устройства инжекционного типа являются:

- Корпус с ручкой.

- Сопло.

- Штуцер для подвода сжатого воздуха (в некоторых конструкциях на штуцер устанавливают дополнительный регулирующий кран).

- Внутреннее воздушное сопло с инжекторным профилем в виде усечённого конуса, диаметр которого сужается по ходу воздушного потока.

- Управляющая втулка, обеспечивающая регулировку текущего расхода абразива.

- Накидная гайка или штифт крепления внутреннего сопла к корпусу, что исключает возможные утечки очищающей смеси.

- Резьбовая втулка для подсоединения бачка или другой ёмкости, содержащей абразив.

В некоторых конструкциях имеется отдельный узел дозирования абразивной смеси, который присоединяется к пистолету вместо резьбовой втулки.

Пескоструйный пистолет для компрессора инжекционного типа функционирует так. На корпус насаживается сопло для пескоструйного аппарата, диаметр которого должен быть строго подобран с давлением, развиваемым на выходе из компрессора, и с диаметром внутреннего (воздушного сопла). К ручке присоединяется бачок или шланг. Поскольку абразивная пыль легко проникает в лёгкие, то оператор должен работать в респираторе. После этого включается компрессор, и при помощи управляющей втулки производится регулировка давления воздушного потока. Для этого можно воспользоваться следующими практическими соотношениями:

- Для диаметров сопла 6 и 2 мм соответственно расход воздуха должен находиться в пределах 0,2…0,3 м 3 /мин;

- Для 8 и 3 мм – 0,3…0,6 м 3 /мин;

- Для 10 и 4 мм – 0,6…1,2 м 3 /мин;

- Для 12 и 6 мм – 0,9…1,8 м 3 /мин.

Меньшие значения расхода соответствуют меньшим давлениям сжатого воздуха (и меньшим расстояниям от выходного торца сопла по обрабатываемой поверхности).

Длительность работ и интенсивность подачи абразивно-воздушной смеси устанавливается экспериментально с зависимости от прочности сцепления посторонних частиц с основным металлом и качества предварительной обработки поверхности: она должна быть очищена от пыли и легко удаляемых загрязнений.

В процессе очистки пистолет располагают под углом примерно 45° относительно поверхности: в этом случае эффективность отрыва частиц загрязнений будет наибольшей.

Как выбрать нужную модель?

При выборе обращают внимание на следующие элементы конструкции пистолета:

Набор сопел и материал, из которого они изготовлены. Преимущество по долговечности однозначно получают сопла для пескоструйной обработки, изготовленные из твёрдого сплава на основе кобальта и карбида вольфрама.

Способ крепления сопла к корпусу: накидная гайка при длительной работе, особенно с вибрациями может самопроизвольно отвинчиваться, в то время, как резьбовой штифт более надёжен.

Эргономичность ручки и удобство расположения запорно-регулирующей арматуры.

Наличие на корпусе пистолета крепёжных отверстий: это позволяет, закрепив устройство, перемещать руками относительно него очищаемую деталь.

Естественно, что рабочие характеристики приобретаемого пескоструйного пистолета должны быть согласованы с возможностями компрессора

В частности, при постоянной очистке сложных поверхностей давление абразивно-воздушной смеси, на которое рассчитано устройство, должно быть максимально возможным. Рекомендуется, чтобы компрессор имел запас по давлению не ниже 15…20 %.

Многое в выборе зависит и от характера поверхностей, которые придётся очищать. Например, для кирпича, бетона или иных строительных материалов силы сцепления загрязнений не столь велики, как для металлов, но весьма важен показатель равномерности распыления, а мощность струи может быть и меньшей. Здесь однозначное преимущество получают устройства для пескоструйной обработки эжекторного типа.

Их наиболее популярных моделей стоит отметить:

Пескоструйные пистолеты SGI и Gi – производитель всегда комплектует их твердосплавными соплами собственного производства, что удобно, и не создаёт проблем со взаимозаменяемостью. Цена пистолетов SGI – от 3500 руб. ;

Пистолеты от GI-Auto, которые можно стационарно фиксировать на любой поверхности, имеющей хотя бы два отверстия. Цена — от 5000 руб.;

Пистолеты линейки Aquarita, отличающиеся вполне бюджетной ценой – всего от 1300 руб.

Методы абразивоструйной обработки

С помощью давления

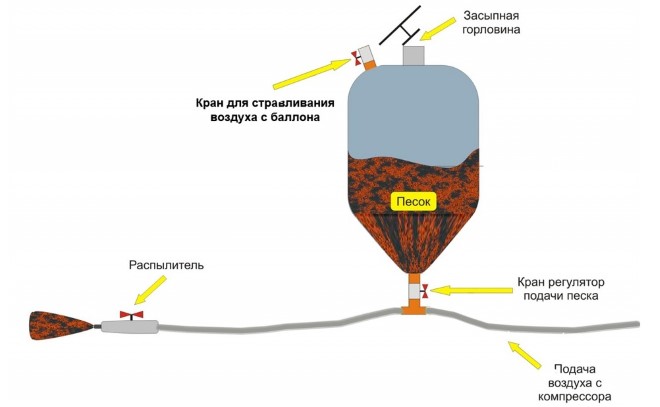

Первый метод – классический, когда процесс происходит с помощью давления. Популярность метода объясняется его простотой и незначительными затратами на приобретение необходимого оборудования. Весь процесс можно описать так. Сухой материал (абразив) загружают в специальную емкость. После этого емкость герметично закрывают, это можно сделать несколькими способами. Внутрь этой емкости идет подача избыточного давления, которое в свою очередь продавливает абразив через пескоструйный затвор или другими словами регулирующую запорную арматуру. В то же время по воздушной магистрали (обводному каналу) идет от компрессора сжатый воздух. После того, как абразив продавливается, проходя песчаный затвор, его ждет камера смешивания. Там абразив перемешивается с воздухом. Сжатый воздух нужен для того, чтобы придать абразиву текучести, которая позволит подавать его по шлангам без риска образования в них пробок. Уже в таком виде абразив попадает с помощью шланга в абразивоструйное сопло, где частицы разгоняются и выбрасываются на очищаемую поверхность.

Инжекторный или с разряжением

Второй способ – это инжекторный или с разряжением. Отличие этого метода от предыдущего состоит в том, что материал (в данном случае абразив) подается не по шлангам при участии сжатого воздуха, а втягивается из специальной емкости. Эта емкость не состоит под влиянием давления, а является открытой, чтобы в неё постоянно поступал абразив. Этим способом чаще всего обрабатываются тонколистовые металлы, матируются стекла, очищаются автомобили перед покраской. В нем скорость передвижения частиц абразива меньше, чем в других установках, работающих при помощи подачи давления. Именно поэтому он больше подходит для легких работ. Еще одной положительной особенностью этого метода является небольшое количество сжатого воздуха, необходимого для работы (приблизительно 1 м3/минуту). Это сделало данный метод популярным в авторемонтных мастерских, где есть компрессоры, производящие сжатый воздух.

«Мокрый» пескоструй

Третий метод – это так называемый «мокрый» пескоструй. Он в свою очередь имеет два подвида. Первым является добавление воды в струю абразивного материала либо в сопло, либо же тогда, когда материал покидает сопло. В этом случае необходим классический пескоструйный аппарат и дополнительная навеска, служащая для подачи воды в струю абразива. Второй подвид состоит в подаче абразива по шлангу уже с водой. Здесь необходимо специальное оборудование, довольно сложное в работе и эксплуатации, а также очень дорогое.

Преимущества третьего метода вполне очевидны. Отсутствует пыль при работе установки как в случае с первым подвидом, так и вторым. Второй плюс – это то, что можно пользоваться мокрым материалом, который не нуждается в сушке. Главной негативной особенностью этого метода можно считать наличие влаги на обрабатываемой поверхности. Это плохо для таких поверхностей как металл, поскольку они быстрее начинают ржаветь. Чтобы ликвидировать этот недостаток, нужно вводить в воду дополнительные присадки, которые помогут металлу дольше не поддаваться коррозии. Если же использовать этот метод для обработки любых других поверхностей, этот недостаток не имеет никакого значения. В этом случае минус только один – немалая стоимость оборудования.

Другие новости компании

Конструкции компрессоров для самостоятельного изготовления

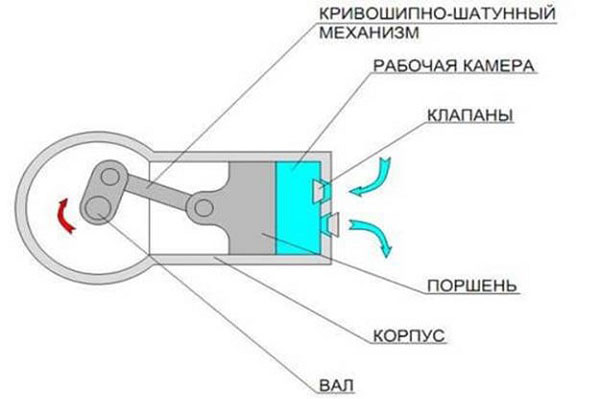

Основными типами воздушных компрессоров, которые можно изготовить своими руками, являются:

Винтовые – сжатие и проталкивание газа осуществляется двумя винтами, которые вращаются навстречу друг друга. Пространство между вращающимися валами уменьшается, поэтому поступивший в него газ сжимается.

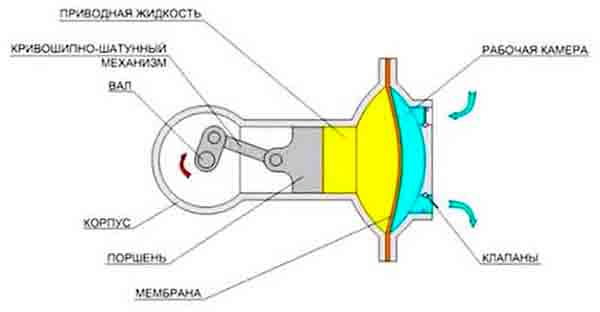

Мембранные – в них имеется кривошипно-шатунный механизм, он действует на мембрану через приводную жидкость. Как и в поршневых устройствах за всасывание и нагнетание газа отвечают клапаны. Производительность у подобных установок небольшая, хотя они могут создавать довольно сильное давление.

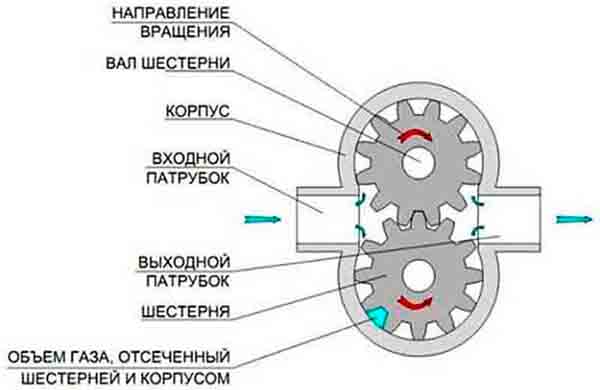

Зубчатые имеют камеру, в ней вращаются шестерни навстречу друг другу. Сжимаемый газ перемещается по периферии. Подобные устройства обладают хорошей производительностью, но высокое давление могут развивать только при работе с жидкостями.

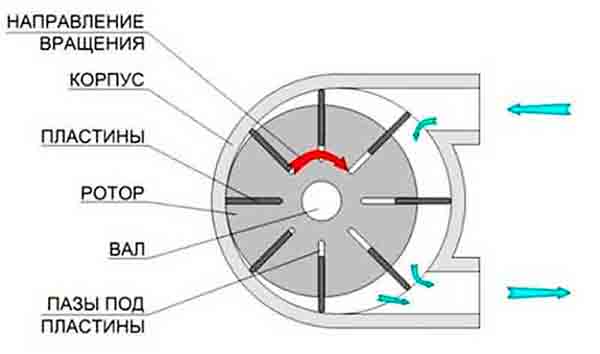

Роторно-лопастные – в них имеется ротор и статор. Статор – это пустотелый цилиндр с полированными внутренними поверхностями. В роторе имеются пазы, в них перемещаются пластины. При его вращении постоянно меняется объем в пространстве между подвижными и неподвижными элементами. Сжатый газ проталкивается в подающую магистраль. Пока подобные установки не получили широкого распространения. Проблема в уплотнении между пластинами и стенками.

Из всех типов устройств можно использовать только эти компрессоры для пескоструйного аппарата. На практике применяются еще несколько типов, но их назначение совсем иное.

Принцип работы

Конечно, легче всего выбрать и приобрести уже готовый пескоструйный агрегат, однако далеко не каждому это по карману.

Выходом из положения может стать аренда аппарата, но в этом случае срок его эксплуатации будет ограниченным, и в случае возникновения какой-либо поломки, придется оплачивать ремонт.

Тот, кто знаком с азами механики и регулярно нуждается в пескоструйном устройстве, предназначенным для обработки различных типов поверхностей, но при этом не имеет лишних денег, сможет без проблем собрать его своими руками.

Такой автоматический самодельный пескоструйный аппарат, при соблюдении технологии сборки ни в чем не будет уступать по своим функциональным возможностям устройству, собранному на заводе.

В этом случае придется приложить некоторые усилия и обзавестись всем необходимым материалом и инструментом, которые потребуются в процессе работы.

В первую очередь, необходимо хорошо изучить принцип работы пескоструйного аппарата и разобраться с принципиальной схемой его работы.

Компрессор, входящий в схему работы аппарата, подает под большим давлением воздух, который захватив абразивный материал, при помощи сопла поступает на поверхности, требующей проведения обработки.

Для самодельного устройства лучше использовать заводской компрессор, способный создавать необходимое давление. В некоторых случаях можно создать необходимое давление в системе при помощи газового баллона.

Помимо источника воздуха, в общую схему аппарата обязательно должны входить подводящие шланги заданного диаметра, кабели, источник основного питания.

Работа пескоструйного агрегата также невозможна без специального сопла, которое имеет некоторые конструктивные особенности.

Следует отметить и то, что материалом сопла должны стать либо карбид вольфрам, либо бор. Категорически нельзя использовать сопла, изготовленные из чугуна или керамики, так как они очень быстро выйдут из строя.

На фото ниже представлены пескоструйные аппараты и сопла заводского изготовления, который подходят для обработки различных типов поверхностей.

Из чего можно сделать компрессорную установку

В составе установки применяется ряд вспомогательных устройств. Они нужны для регулирования рабочего процесса и подачи сжатого воздуха.

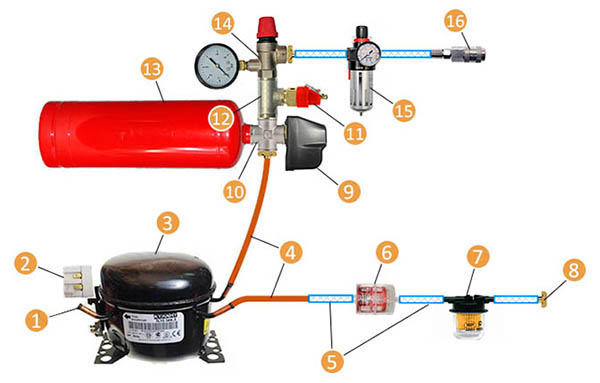

Конструкция установки:

1 – трубопровод для заполнения масла; 2 – реле пусковое; 3 – поршневой компрессор; 4 – омедненные трубопроводы; 5 – армированные шланги; 6 – воздушный фильтр; 7 – фильтр для жидкостей и ГСМ; 8 – всасывающее отверстие; 9 – реле контроля давления; 10 – распределитель; 11 – предохранительное устройство; 12 – тройник; 13 – ресивер (емкость для аккумулирования сжатого газа); 14 – манометр, установленный на редуктор давления; 15 – осушитель сжатого воздуха (конденсатор масла и влаги); 16 – пневматический автомат включения двигателя.

Мощный компрессор, способный создать давление до 8…12 бар, можно сделать на основе холодильного оборудования. Из холодильника, который устарел морально, нужно извлечь основной агрегат, а также вспомогательные приспособления, с помощью которых несложно организовать включение и выключение агрегата.

Собрать компрессорную установку можно из отдельных узлов, ими укомплектовывают создаваемое устройство. Стоит рассмотреть, из чего и как выполняется сборка конструкции.

Принцип работы

Пистолеты, которые используются для выполнения пескоструйной обработки, сегодня выпускаются серийно, и их может приобрести каждый желающий. Между тем подобные устройства, если они качественные, стоят достаточно дорого, а те из них, которые можно купить по невысокой цене, не отличаются хорошим качеством и не способны прослужить длительное время.

Чтобы пескоструйный пневмопистолет обошелся вам недорого, можно изготовить самодельное устройство. Конструкция такого приспособления отличается верхним расположением бачка, обладает рядом недостатков, которые компенсируются достаточно высокой производительностью и невысокой стоимостью. Самодельный пневматический пистолет, несмотря на простоту конструкции, позволяет эффективно выполнять операции по пескоструйной обработке различных поверхностей, их очистке от старых покрытий, следов коррозии и различных загрязнений. Такой аппарат можно применять для матирования стекла, а также для обезжиривания поверхностей.

Устройство самодельного пескоструйного пистолета

Самодельный аппарат для выполнения пескоструйной обработки, как и серийные устройства, работает по следующему принципу. Абразивный материал, в качестве которого преимущественно используется тщательно просеянный мелкий песок, под воздействием воздушного потока, создаваемого компрессором, по армированному шлангу подается к соплу и поступает через его отверстие к обрабатываемой поверхности. За счет высокого давления воздушного потока, перемещающего песок, его частичкам сообщается значительная кинетическая энергия, что и способствует эффективности выполняемой операции.

Пистолет, используемый для выполнения пескоструйной обработки, не может работать автономно: при помощи специальных шлангов его надо подключить к компрессору, за счет которого в них и будет создаваться высокое давление воздушного потока. Необходимо также обеспечить подачу к такому пистолету песка, который находится в отдельном бункере.

Принцип работы пескоструйной установки

Для того чтобы самодельный воздушный пистолет мог нормально функционировать, формируется техническая система, состоящая из компрессора, шлангов, емкостей, кранов и дозаторов

Особое внимание следует обратить на качество используемого песка, который обязательно должен быть очищенным и просеянным через сито с мелкими ячейками. Если пренебречь этим требованием, загрязненный или слишком крупный песок обязательно забьет сопло пистолета, и оно не сможет нормально функционировать

Объем и давление

Мощность компрессора определяется давлением и объемом. Давление выражается в фунтах/дюйм». Объем воздуха выражается в кубических футах в минуту. В метрической системе объём выражается в мЗ /ч или мЗ /мин, а давление — в атмосферах. В большинстве пневматических инструментов используются пневматические клапаны и диафрагмы, периодически потребляющие сжатый воздух. Требования к компрессору при работе с пескоструйным оборудованием намного серьёзнее, чем при использовании любых других пневматических инструментов. Только высокого давления воздуха недостаточно, так как пескоструйной обработки требует постоянной подачи большого объема воздуха под высоким давлением.

Высокое давление — важный фактор, но это лишь половина уравнения энергии. Наряду с давлением должен быть и достаточный объем воздуха.

Компрессоры на 0,75 кВт, равно как и на 75 кВт, могут создать давление 7 бар, но только лишь производительный, мощный компрессор мощностью 75 кВт сможет произвести большой объем воздуха, необходимый для пескоструйной обработки. При давлении 7 бар компрессор на 0,75 кВт генерирует объём воздуха 0,11-0,12 м3/мин, а типичный компрессор мощностью в 75 кВт про изводит от 11,3 до 12,7 м3/мин при том же давлении. Такой большой объем воздуха позволит обеспечить необходимое для пескоструйной очистки давление 7 бар.

При усилении давления увеличивается объем воздуха, выходящего из сопла. Если компрессор не вырабатывает необходимый для сопла объем воздуха, он никогда не достигнет необходимого давления.

Например, при давлении 7 бар через отверстие сопла диаметром 9,5 мм проходит 5,6 м3/мин воздуха. Для того чтобы сохранить давление 7 бар, компрессор должен производить как минимум 5,6 м3/мин воздуха. Компрессор, производящий 4,2 м3/мин воздуха, никогда не достигнет давления 7 бар, поскольку воздух из сопла будет выходить быстрее, чем производиться в компрессоре. Незначительное понижение давления резко уменьшает производительность. В рассмотренном выше примере видно, что перегруженный компрессор может обеспечить давление только 4,9 бар, что снизит производительность работ на 45% Большинство подрядчиков производят пескоструйную обработку металлоконструкций при давлении 7 бар. Стандартные пескоструйные аппараты и их компоненты разработаны для эксплуатации при давлении до 8,8 бар. Хотя абразивоструйные рукава и другие компоненты могут быть рассчитаны на более высокое давление, давление в системе не должно превышать предела давления абразивоструйного аппарата.

Многие подрядчики перешли на стальную крошку и другие многоразовые абразивы. Производители аппаратов отреагировали на это внедрением новых стандартных абразивоструйных аппаратов давлением 10,5 бар. Повышенное давление позволяет системе сохранять достаточное давление в сопле и перемещать плотную стальную крошку через абразивоструйный рукав.

Примечание: некоторые абразивострийныв аппараты созданы для работы при давлении в 12 бар/1200 кПа (175 psi); поэтому воздушные компрессоры и вспомогательное оборудование должны быть подобраны соответственно. Для большинства применений пескоструйной обработки давление в 6,3-7 бар (90-100 psi) в сочетании с твердым, острым абразивом стандартной фракции обеспечивает хорошую производительность и высокую степень очистки. При более высоком давлении и использовании прочной стальной крошки производительность (и значение мощности компрессора) становится ещё больше.

Для достижения необходимой степени очистки некоторые минеральные абразивы мелкой фракции требуют давление в 8,4-9,8 бар/840-980 кПа (120-140 psi). Для предельно острых абразивов, как, например, оксид алюминия, требуется давление 4,9-5,6 бар/490-560 кПа(70-80 psi) в целях уменьшения степени проникновения в поверхность острых частиц абразива.

Потребность в давлении зависит от состояния поверхности, используемого абразива и необходимой степени обработки поверхности.

Вернуться к списку