Плазменный резак по металлу

Содержание:

- Особенности работы плазмореза

- Устройство

- Что представляет собой плазменная резка

- Как выбрать плазмотрон

- Особенности конструкции и использования аппаратов

- Плазменный резак основные части

- Методики резки

- Особенности работы аппарата

- Сферы применения

- Виды плазменной резки

- Принцип действия

- Принцип действия плазмотрона

- Отдельные модели станков для плазменной резки

- Правила выбора инструмента

- Особенности технологии резки металла при помощи плазмы

Особенности работы плазмореза

Чтобы сделать плазморез, используя для его изготовления инвертор, необходимо разобраться в том, как такой аппарат работает.

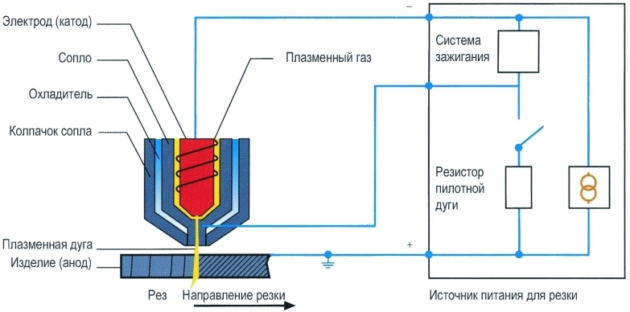

После включения инвертора электрический ток от него начинает поступать на электрод, что приводит к зажиганию электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет порядка 6000–8000 градусов. После зажигания дуги в камеру сопла подается сжатый воздух, который проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует проходящий через нее воздушный поток. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

При помощи сопла плазмореза из токопроводящего воздушного потока формируется уже струя плазмы, температура которой активно повышается и может доходить до 25–30 тысяч градусов. Скорость плазменного потока, за счет которого и осуществляется резка деталей из металла, на выходе из сопла составляет порядка 2–3 метров в секунду. В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток

Именно поэтому очень важно сделать так, чтобы пятно воздействия плазмы находилось строго по центру рабочего электрода. Если пренебречь этим требованием, то можно столкнуться с тем, что будет нарушен воздушно-плазменный поток, а значит, ухудшится качество выполнения реза

Для того чтобы соблюсти эти важные требования, используют специальный (тангенциальный) принцип подачи воздуха в сопло.

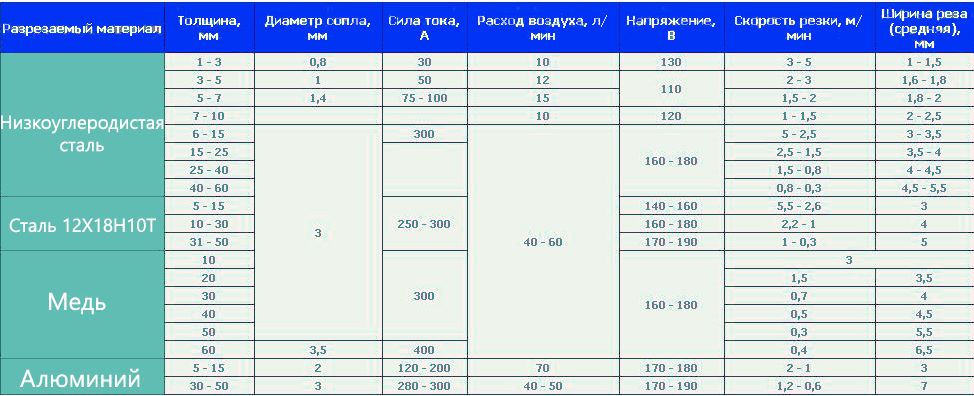

Параметры плазменной резки различных металлов (нажмите для увеличения)

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и быстроту его выполнения обеспечивает скорость воздушной струи, равная 800 м/сек. При этом сила тока, поступающего от инверторного аппарата, не должна превышать 250 А. Выполняя работу на таких режимах, следует учитывать тот факт, что в этом случае увеличится расход воздуха, используемого для формирования плазменного потока.

Самостоятельно сделать плазморез несложно, если изучить необходимый теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые элементы. При наличии в домашней мастерской такого аппарата, собранного на основе серийного инвертора, может качественно выполняться не только резка, но и плазменная сварка своими руками.

Устройство

Самому названию уже понятно, что процесс резки металла выполняется благодаря плазме, причем последняя представляет собой ионизированный газ с высокой проводимостью электротока. Чем выше будет температура газа, тем выше будет проводимость, а сила разрезания увеличится в значительной мере. Для процесса резки металла используют также воздушно-плазменную дугу. Учтите, что в данном случае ток уже будет иметь непосредственное воздействие на поверхности из металла.

Получается, что принцип действия устройства такой:

- Металл расплавляют.

- Его жидкое состояние выдувают из зоны среза.

Ручной плазморез состоит из:

- Блока питания – это может быть инвертор или сварочный трансформатор.

- Шлангов.

- Резака, который изредка называют плазмотроном.

- Компрессора.

Не будет лишним разобраться, чтобы понять конструктивные особенности резака. Внутри устройства находится установленный электрод, который сделан из редкого металла, например, из гафния, бериллия, циркония и прочего. Почему именно эти металлы? Дело в том, что при нагревании на поверхности данного электрода образуются тугоплавкие виды оксидов. Она являются своеобразной защитой электрода, которая будет обеспечивать целостность материала, т.е. не разрушать. Чаще всего в плазменных резаках устанавливают гафниевые электроды, потому что данный металл не является токсичным и радиоактивным, как, к примеру, бериллий.

Что представляет собой плазменная резка

В отличие от газовой резки ее плазменный аналог не способствует перегреванию всего обрабатываемого изделия. Высокая температура возникает непосредственно в месте разделки металла, а остальные части изделия не прогреваются и не деформируются.

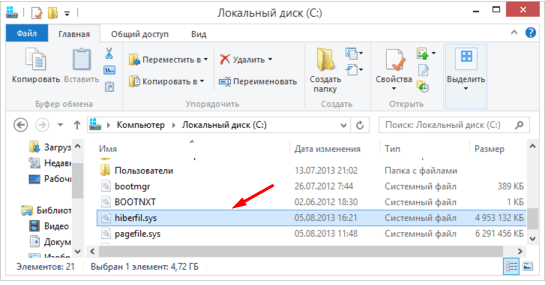

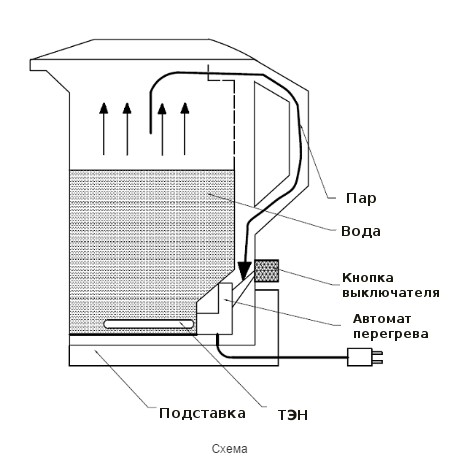

Схема плазмореза

Схема плазмореза

Принцип плазменной резки металла основывается на:

- выдаче необходимого напряжения источником тока (стандартное напряжение — 220 В, повышенное — 380 В, для резки металла на крупных предприятиях);

- передаче тока к плазмотрону (горелке) через кабели, в результате между анодом и катодом загорается электродуга;

- подаче компрессором по шлангам воздушных потоков в устройство;

- действии внутри плазмотрона завихрителей, направляющих потоки к электрической дуге;

- прохождении вихревых потоков воздуха через электродугу и создании ионизирующего воздуха, разогретого до высоких температур;

- замыкании рабочей дуги между электродом и обрабатываемой поверхностью при поднесении плазмотрона к ней;

- действии воздуха под большим давлением и высокой температурой на обрабатываемое изделие.

Принцип работы плазменной резки

Принцип работы плазменной резки

В результате получается разрез небольшой толщины с минимальными наплывами.

Дуга способна гореть в дежурном режиме, если аппарат не используется в конкретное время. При дежурном режиме горение поддерживается автоматически. При поднесении горелки к изделию дуга мгновенно переходит в рабочий режим и моментально разрезает металл.

После выключения аппарата производится его продувание для удаления мусора и остужения электродов.

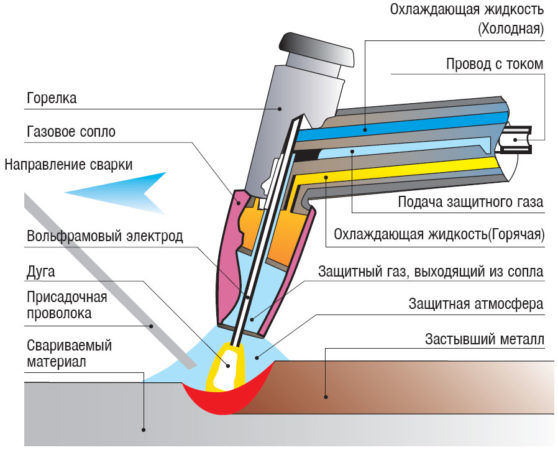

Электродуга универсальна в своем действии. Она способна не только разрезать, но и сваривать металлические изделия. Для сваривания применяют присадочную проволоку, подходящую к конкретному типу металла. Через дугу пропускают не воздух, а инертный газ.

Таблица режимов плазменной резки

Таблица режимов плазменной резки

Как выбрать плазмотрон

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Особенности конструкции и использования аппаратов

Плазморезы марки Hypertherm являются абсолютно безопасными, а так же они чрезвычайно надежны. Рабочие зоны аппарата качественно защищены корпусом источника питания, а безопасная работа резчика обеспечивается устройством кабель-шлангового пакета.

Аппараты Hypertherm не имеют специфических требований к своей работе, тут они абсолютно просты. Это позволяет работать на них людям, у которых нет специального образования и квалификации. Необходимыми для эксплуатации Hypertherm являются компрессор и электроэнергия. Таким образом, полностью исключена необходимость использования взрывоопасных газов. Благодаря этому метод воздушно-плазменной резки считается самым безопасным по сравнению с другими методиками термической резки металлов. При правильном выборе аппарата и режима его работы процесс плазменной резки будет очень экономичным.

Некоторые из моделей аппаратов Hypertherm, имеют 100% продолжительность включения. Эта особенность предоставляет отличную возможность работать полную рабочую смену без остановок и перегревов. Кабель-шланговый пакет имеет самым оптимальным образом подобранную длину – она составляет 3 м, но она может быть увеличена, если на то есть желание клиента.

Плазменный резак основные части

Плазменный резак – это рабочий орган аппарата плазменной резки. Также носит название плазматрон. Состоит устройство из нескольких элементов, от качества и свойств которых во многом зависит производительность всего оборудования. К основным элементам относятся:

- форсунка;

- катод (электрод);

- защитный колпачок;

- сопло (важнейшая часть аппарата);

- кабель-шланг.

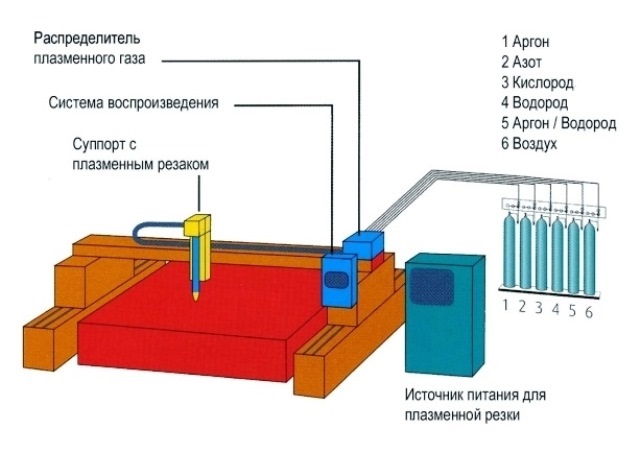

Схема машины для плазменной резки.

Кроме того, имеются и такие детали, как головка резака, ручка и роликовый упор. Важнейшей деталью, которая оказывает огромное влияние на технические показатели всего оборудования, является сопло. В зависимости от его диаметра определяется количество проходящего воздуха. Этот показатель в дальнейшем оказывает влияние на размер реза и скорость его охлаждения. Кроме того, от сопла зависит качественное образование плазменной дуги, ее характеристики.

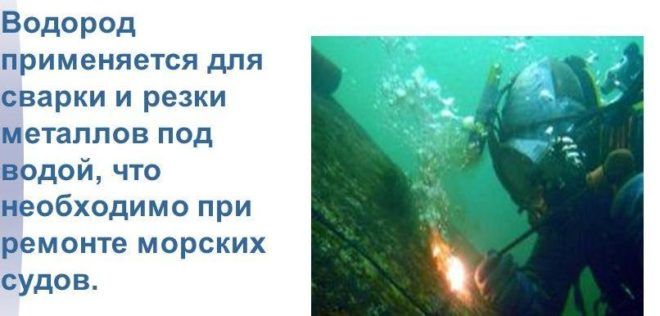

В плазматроне могут применяться газы различных видов, выбор которых зависит от области использования аппарата. В качестве плазмообразующих газов могут применяться кислород, смесь аргона с водородом, сжатый воздух, азот, а в качестве защитных – гелий или аргон, либо смесь этих веществ. В домашнем хозяйстве достаточно использовать только газы, образующие плазму. В промышленном же применении необходимы и защитные газы, а также различные их смеси.

Методики резки

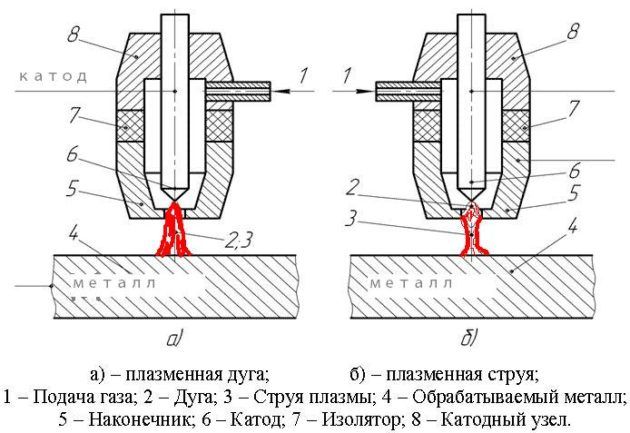

На практике используются два способа нарезания металла плазмой:

- струей из плазмы;

- плазменно-дуговым способом.

Нарезание плазменной струей нашло применение при обработке неметаллических изделий, не способных проводить электроток. При указанном способе обработки изделие не является частью электросхемы. Горение дуги происходит между электродом и наконечником плазмотрона. Изделие разрезается плазменной струей.

Применение плазменно-дугового способа широко. Он используется при:

- нарезании профилей, труб;

- изготовлении изделий с прямолинейными контурами;

- обработке литья;

- формировании отверстий в металле;

- производстве сварочных заготовок.

Горение дуги происходит между электродом и изделием. Столб дуги совмещается с плазменной струей. Струя возникает за счет продуваемого через работающий компрессор газа, сильно нагревающегося и ионизирующегося в процессе. Газ способствует образованию плазмы, а за счет его высокой температуры увеличивается скорость нарезания обрабатываемого металла. Данный метод подразумевает применение дуги постоянного тока с прямой полярностью.

Особенности работы аппарата

При включении аппарата плазменной резки с трансформатора на плазмотрон поступает электрический ток высокого напряжения. Вследствие этого, образуется высокотемпературная электрическая дуга. Поток сжатого воздуха, проходя сквозь дугу, возрастает в объеме на один порядок и становится токопроводящим.

Ионизированный поток газа (плазма), за счет прохождения через сопло, увеличивает свои термодинамические характеристики: скорость возрастает до 800 м/с, а температура до 30 тыс. градусов Цельсия. Электропроводность плазмы сопоставима по значению с электропроводностью обрабатываемого металла.

Скорость резания обратно пропорциональна диаметру сопла плазменной горелки. Для формирования качественной плазменной дуги следует применять тангенциальную или воздушно-вихревую подачу сжатого воздуха.

Особенность режущей дуги состоит в том, что ее действие носит локальный характер: в процессе резания не происходит деформации или нарушения поверхностного слоя обрабатываемого изделия.

Сферы применения

Плазмотрон никак не назовешь устройством ежедневного использования в быту. В подобных нуждах он используется совсем не часто, в основном, во время какого-то строительства. Но плазморез – незаменимое устройство на производстве, в коммунальной среде, в машиностроении и в масштабном строительстве. Ведь гораздо проще применить плазменный резак, чем разрезать листы металла с помощью болгарки. Это будет просто и легко, а срезы будут точными и без неровностей.

Как выбрать?

У тех, кто никогда не сталкивался с плазменными резаками и прочими подобными устройствами, вполне обоснованно возникают вопросы о том, какие резаки бывают, для чего они нужны и, главное, как выбрать нужный?

Выбор всегда остается за вами, но специалисты советую обратить внимание на главный момент – универсальность. Существуют аппараты с пометкой CUT – ими режут металлы

А есть те, которые совмещают в себе сразу несколько функций и в зависимости от ваших потребностей они могут применяться в различных ситуациях: cut – разрезание, tig – аргонодуговая сварка, mma – дуговая сварка штучным электродом. Однако, следует помнить, что критерий универсальности снижает КПД. Если вы часто работаете с плазморезами и имеете различный фронт работ, то имеет смысл задуматься о приобретении различных устройств.

https://youtube.com/watch?v=AJkqm85xYZk

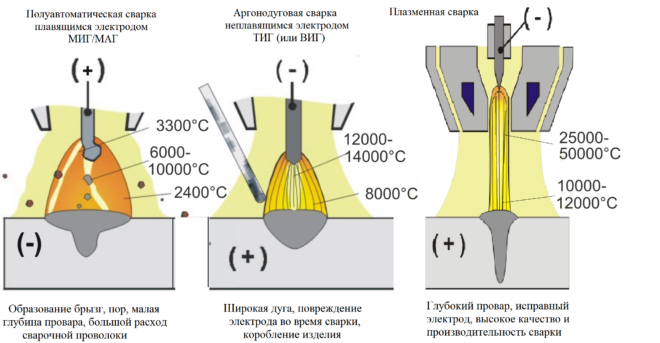

Виды плазменной резки

Резка металла с помощью плазмы бывает нескольких видов.

Это зависит от того, в какой среде происходит процесс:

- Простой — при разрезании используется электрический ток, воздух, иногда вместо воздуха применяют азот. При таком способе длина электрической дуги ограничивается. Если толщина листа несколько миллиметров, то параллельность поверхностей можно сравнить с лазерной резкой. Данный параметр можно соблюсти, разрезая металл, толщина которого 10 мм. Такой способ применяется при разрезании низколегированной или мягкой стали. Кислород применяют в качестве режущего элемента. Кромка после разреза остается ровной, заусенцы не образовываются. Кроме этого, в обработанной кромке металла содержится пониженное содержание азота;

- С применением защитного газа — в качестве такого газа используются защитный, плазмообразующий. С применением такой резки качество разрезания металла увеличивается, так как срез защищен от воздействия окружающей среды;

- С водой — вода во время разрезания металла защищает срез от влияния окружающей среды, охлаждает плазмотрон, все вредные испарения поглощаются водой.

Плазменная резка может быть разделительной, поверхностной. Чаще всего применяют разделительную резку.

Также разделяют резку по способам: дугой — при разрезании металла материал является частью электроцепи и струей — при разрезании металл не является частью электроцепи, дуга образовывается между электродами.

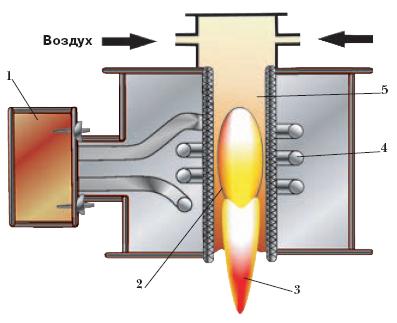

Принцип действия

Схема высокочастотного индукционного плазмотрона: 1 – источник электропитания, 2 – разряд, 3 – плазменная струя, 4 – индуктор, 5 – разрядная камера.

Как работает плазматрон? Во время работы воздух в области действия плазменного резака сильно нагревается до высочайших температур, в результате чего переходит в особое ионизированное состояние, или, проще говоря, в плазму. В связи с этим воздух начинает пропускать через себя электричество.

Ток, проходя через эту плазму, делает разрез металла путем его расплавления. Расплавленные частицы материала удаляются струей плазмы, направленной на линию реза под высоким давлением.

В результате образуется гладкий рез, благодаря чему не нужно делать дальнейшую обработку.

В зависимости от этого плазматроны делятся на аппараты прямого и косвенного действия.

Плазматроны косвенного действия подразумевают резку материалов, которые не могут проводить через себя электрический ток. При таком способе дуга образуется внутри самого резака, а резка материала осуществляется с помощью плазменной струи, которая поступает из сопла под высоким давлением. Данный способ используется крайне редко и лишь в случае обработки неметаллических материалов.

Для резки металлов применяется только плазменный резак прямого действия, то есть используется плазменно-дуговая резка. При таком способе обрабатываемый элемент подключается к электрической цепи, и дуга образуется между ним и катодом плазматрона.

Изначально образуется вспомогательная (может также называться дежурной) дуга между соплом и катодом. Она имеет небольшой размер до 40 мм, а ток имеет значение не выше 60 А. При соприкосновении вспомогательной дуги с металлом возникает рабочая режущая дуга, характеризующаяся повышенным расходом воздуха. В то же время дежурный факел отключается.

Использование плазменного резака обладает рядом преимуществ. Во-первых, это высокая производительность и качество работы. Во-вторых, рез получается гладким, не требует дальнейшей обработки. В-третьих, при работе область нагрева значительно меньше, чем при использовании газовых сварочных аппаратов. Благодаря этому исключается риск возникновения деформаций детали при тепловом нагревании. В-четвертых, работает плазменный резак качественно и надежно.

Принцип действия плазмотрона

Плазменная резка металла проводится своими руками, которые не имеют в этом деле большого опыта. В данном разделе рассмотрен принцип действия прибора для плазменной резки.

Если в наличии есть специальный аппарат, то с легкостью можно разрезать металл, плитку из керамики, дерево или пластик своими руками, доступна также фигурная резка.

Кроме этого, аппаратом можно производить сварку цветных, черных металлов, закаливать элементы, выполнять огневую зачистку или отжиг поверхностей, производить художественную резку.

Пример действия плазморезки можно посмотреть на видео.

Видео:

В отличие от лазерной, принцип резки плазмой заключается в нагревании до высокой температуры места нагрева именно плазмой. Она образуется в сопле из пара. Сопло имеет узкий канал.

В нем образовывается электродуга. Пар проходит через канал под давлением, вместе с этим дуга охлаждается.

Пар при выходе ионизируется, затем возникает струя плазмы, имеющая высокую температуру — до 6 тысяч градусов.

Схемы и чертежи помогут разобраться в конструкции плазморезки и в принципах образования режущей струи.

При проведении работ плазма не нагревает большой участок материала. Место, где разрез делала плазморезка, остывает гораздо быстрее, чем резка лазерной, механической техникой.

Рабочая жидкость в плазморезке призвана охлаждать сопло и катод, так как это самые нагруженные части аппарата.

Дуга стабилизируется в результате определенного отношения катода, сопла с паром. Резервуар плазмотрона содержит специальный материал, который впитывает влагу.

Он помогает рабочей жидкости переноситься к нагревателю. На катоде образовывается отрицательный заряд, на сопле — противоположный, в результате возникает дуга.

При воздействии плазморезкой своими руками, как и при лазерной, механической резке, следует быть осторожным и соблюдать правила безопасности.

При проведении резки специалисты рекомендуют одевать защитный костюм, иметь специальный щиток, у которого стекла затемненные. Видео в статье наглядно покажет, как проводить резку.

Перед тем как приступать к работе, важно внимательно изучить схемы аппарата, осмотреть сопло, электрод, щиток на предмет закрепления. Если они закреплены не надежно, работать плазморезкой нельзя

Также нельзя ударять аппаратом о металл с целью удаления брызг — так аппарат может повредиться

Если они закреплены не надежно, работать плазморезкой нельзя. Также нельзя ударять аппаратом о металл с целью удаления брызг — так аппарат может повредиться.

Рекомендуется экономить материал при работе. Для этого не стоит часто зажигать плазменную дугу и обрывать ее.

Резка с помощью плазмы своими руками будет выполнена качественно, на срезе не будет окалины, заусенец, материал не деформируется, если при работе правильно рассчитать ток.

Чтобы это сделать, нужно применить действия, согласно схеме: подать высокий ток, произвести пару разрезов. По материалу будет видно, нужно снизить ток или оставить высоким.

Если для материала ток большой, то на нем будет образовываться окалина в результате его перегрева.

Видео:

Отдельные модели станков для плазменной резки

Рассмотрим отдельные модели станков-плазморезов, сравнивая их основные характеристики, производительность и цены.

Cut 40

Современный плазморез Cut 40 Кедр применяется для резки металлических заготовок толщиной 16 мм и меньше. Имея вполне солидные характеристики, этот аппарат вполне оправдывает свою стоимость в 23000 рублей. Плазморез Кедр режет практически все металлы, проводящие электрический ток. Это и нержавеющие стали, изделия из чугуна и меди, латунные и бронзовые заготовки.

Современный плазморез Cut 40 Кедр применяется для резки металлических заготовок толщиной 16 мм и меньше. Имея вполне солидные характеристики, этот аппарат вполне оправдывает свою стоимость в 23000 рублей. Плазморез Кедр режет практически все металлы, проводящие электрический ток. Это и нержавеющие стали, изделия из чугуна и меди, латунные и бронзовые заготовки.

Дополнительно в комплект поставки Кедра входит плазмотрон РТ-31 для образования направленной струи плазмы. Подвод к плазмотрону электрического тока и поздуха производится по гибкому рукаву, который не сковывает резчика в работе.

Аппарат не приводит к короблению металла в прилегающей к резке зоне, листовая сталь не изменяет свою внутреннюю структуру. Рез представляет собой чистую зону, в которой не образуются заусенцы или дефекты другого вида. Как только на предприятии начинают пользоваться этим плазменным резаком, о пропано-кислородной резке срузу все как бы забывают.

Аврора

Следующий рассматриваемый аппарат — плазморез Аврора. Это оборудование предназначено для резки сталей как мягкого класса, так нержавеющих и легированных. Применяется Аврора ещё для резки алюминия и меди, сплавов другого содержания. При стоимости от 21 тыс. рублей в зависимости от модификации аппарат очень экономен в расходе электроэнергии, позволяет получать резы высокого качества без деформирования прилегающей к резу зоны основного металла заготовки.

Следующий рассматриваемый аппарат — плазморез Аврора. Это оборудование предназначено для резки сталей как мягкого класса, так нержавеющих и легированных. Применяется Аврора ещё для резки алюминия и меди, сплавов другого содержания. При стоимости от 21 тыс. рублей в зависимости от модификации аппарат очень экономен в расходе электроэнергии, позволяет получать резы высокого качества без деформирования прилегающей к резу зоны основного металла заготовки.

Максимальная толщина разрезаемого металла – 20 мм. Устройство использует в работе сжатый воздух и может длительное время работать, не перегреваясь. На строительных площадках актуальность этого аппарата высока за счёт того, что он отлично работает с углеродистыми и нержавеющими сталями. У него есть удобный переключатель токовых режимов горения плазмы. Срок гарантии на этот прибор составляет 2 года.

Ресанта

Инверторный плазморез Ресанта представляет собой аппарат, очень удобный в переноске. С его помощью можно быстро, точно и качественно резать металл как листового проката, так и другой формы. При этом деформации, возникающие в прилегающей зоне термического влияния минимальны. В аппарате предусмотрена плавная регулировка силы тока с возможностью выставления точных его значений.

Инверторный плазморез Ресанта представляет собой аппарат, очень удобный в переноске. С его помощью можно быстро, точно и качественно резать металл как листового проката, так и другой формы. При этом деформации, возникающие в прилегающей зоне термического влияния минимальны. В аппарате предусмотрена плавная регулировка силы тока с возможностью выставления точных его значений.

Давление в рукаве подаваемого к аппарату сжатого воздуха должно быть не меньше 0,5 Мпа. Резка чёрно-белой стали допускается при толщине заготовки до 8 мм, нержавеющей стали – до 5 мм. При стоимости в 29 тыс. рублей Ресанта очень удобен в использовании и при интенсивной эксплуатации вполне соответствует затратам на его приобретение.

Blueweld

Итальянский плазморез Blueweld питается от напряжения в 220 В и при работе потребляет максимальную мощность в 4,5 кВт. Токовая нагрузка в зависимости от режима работы колеблется от 7 до 40 А.

Итальянский плазморез Blueweld питается от напряжения в 220 В и при работе потребляет максимальную мощность в 4,5 кВт. Токовая нагрузка в зависимости от режима работы колеблется от 7 до 40 А.

Он применяется для плазменной дуговой резки различных стальных сплавов и цветных металлов. Главное достоинство этого аппарат – высокая скорость резки, сочетающаяся с отличным качеством получаемых изделий. Стоимость аппарат составляет в настоящее время 60 тыс. рублей. В комплект поставки входят кабель массы, токовые клещи и четырёхметровый подводящий рукав.

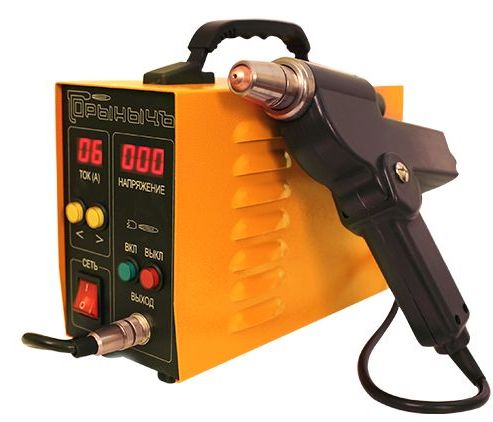

Горыныч

Многофункциональный плазморез Горыныч генерирует низкотемпературную электродуговую плазму путём разогревания и испарения до состояния ионизации рабочей жидкости.

Многофункциональный плазморез Горыныч генерирует низкотемпературную электродуговую плазму путём разогревания и испарения до состояния ионизации рабочей жидкости.

Плазморез Горыныч состоит из двух блочных модулей – плазменного генератора и блока питания. Аппарат очень удобен как в домашнем хозяйстве, так при выполнении ремонтных и строительных работ. Рабочей жидкостью, по-другому расходником, из которого получают пары для плазмы, является дистиллированная вода или 45% спирт. Установка может работать с материалами самой разной природы, включая некоторые неметаллические заготовки. Им также можно резать, варить или разогревать изделия в режиме паяльной лампы. В последнем случае плазмотрон Горыныча используется в качестве простой горелки. Стоимость Горыныча в настоящее время составляет 29 тыс. рублей.

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время

Преимущества и недостатки

Итак, преимущества следующие:

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени. По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз. Он уступает только лазерной резке.

- При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см. При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Особенности технологии резки металла при помощи плазмы

Резка с использованием плазмы представляет собой процесс обработки металла, который происходит в связи с плавлением. Основной режущего инструмента является струя плазмы, которая относится к низкотемпературной.

Преимущества технологии плазменной сварки

Преимущества технологии плазменной сварки

Особенность процесса в том, что происходит создание электрической дуги между заготовкой и соплом. Средняя температура плазмы, создаваемая электрической дугой, считается значение 5000 °С.

Особенностью процесса является то, что в само сопло подается газ, это приводит к повышению показателей температуры дуги к 20000°С, как результат – это ионизация газа и преобразование его в плазму. Во время резки, в зависимости от применяемого тока, температура плазмы может подняться к 30–40 тыс., бывает и выше.

Во время работы плазменный поток будет ярко светиться, он обладает высокими показателями электропроводности. Скорость выхода его из сопла равна 500–1500 м/с, при попадании его на металлические заготовки – происходит плавление и «выдувание» молекул.

Для того чтобы получилась плазма используются такие газы:

- водяной пар;

- аргон;

- азот;

- кислород;

- воздух;

- водород.

В зависимости от конструктивных особенностей, сопло может охлаждаться как воздухом, так и жидкостью. Что касается толщины разрезаемых заготовок, то она бывает разной, в зависимости от мощности. Среднее значение – это 20 см.

При помощи плазменного аппарата можно с высоким качеством разрезать любые металлы. А также преимуществом плазмореза является то, что им можно разрезать и другие материалы, такие, как камень или пластик.