Рецепты домашней выпечки с фото

Содержание:

- Создание самодельного станка

- Электронные компоненты будущих станков

- Собираем станок

- Что можно сделать из старого принтера

- Ножи

- Шаг 10 Печатаем первый объект

- Подшипниковые узлы

- Плоттер из принтера

- Шаг 4 Проверка двигателей и программа Arduino IDE

- Где достать чертежи

- Электронная начинка

- Детали изделия

- Составление проекта

- Конструкция привода

- Хлебница, или мини-бар

- Заключение

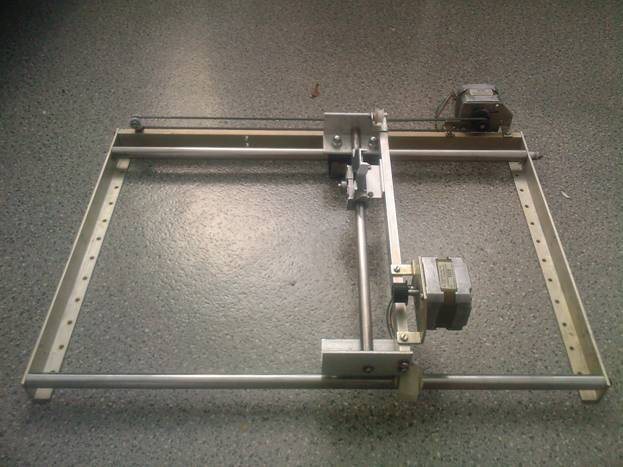

Создание самодельного станка

Прежде, чем переделать принтеры или сканеры в мини станки, которые смогут выполнять фрезерные работы, следует максимально точно собрать раму конструкции и ее основные составляющие.

На верхнюю крышку устройства требуется установить главные оси, которые являются важными компонентами среди всех профессиональных станков. Осей должно быть всего три, начало работы необходимо производить с крепления оси у. Для того чтобы создать направляющую используют мебельный полоз.

Отдельно отметим создание ЧПУ из сканера. Переделка этого устройства такая же, как и, если бы, под рукой был старый струйный принтер. В любом сканере, есть шаговые двигатели и шпильки, благодаря, которым и производится процесс сканирования. В станке нам пригодятся эти двигатели и шпильки, вместо сканирования и печати будет производится фрезерование, а вместо головки, которая перемещается в принтере, будет использоваться движение фрезерного устройства.

Для вертикальной оси, в самодельном ЧПУ нам пригодятся детали из дисковода (направляющая по которой перемещался лазер).

В принтерах есть так называемые штоки, именно они играют роль ходовых винтов.

Вал мотора должен быть соединен со шпилькой при помощи муфты гибкого типа. Все оси необходимо прикреплять к основаниям, выполненным из ДСП. В конструкциях такого типа фрезер перемещается исключительно в вертикальной плоскости, при этом сдвиг самой детали происходит по горизонтали.

Электронные компоненты будущих станков

Это является одним из самых важных этапов конструирования. Электроника самодельных машин является ключевым элементом управления всеми двигателями и самим процессом.

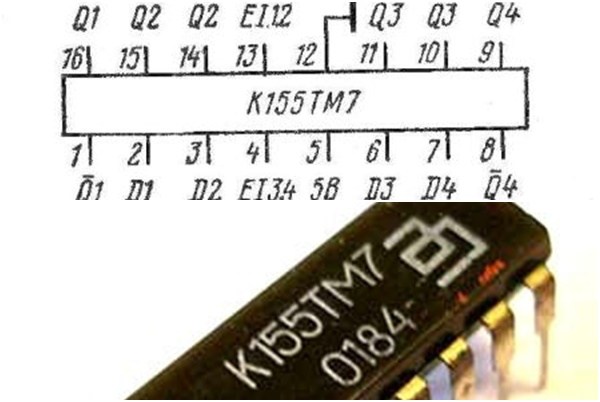

Самодельная машина может функционировать на отечественных К155ТМ7, их нам понадобиться 3 штуки.

К каждому драйверу идут проводки от своей микросхемы (контроллеры независимы).

Шаговые двигатели в самодельном аппарате должны быть рассчитаны на напряжение, не превышающее 30-35 В. Часто случалось так, что при повышенной мощности, советские микросхемы-контроллеры перегорали.

Блок питания идеально подходит от сканера. Его нужно подсоединить к блоку к кнопке включения, контроллером и сами устройством (фрезер, дрель, выжигатель и так далее).

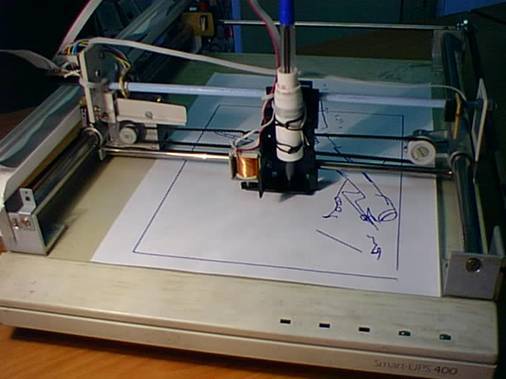

Графопостроители представляют собой устройства, которые в автоматическом режиме с заданной точностью производят вычерчивание чертежей, рисунков, схем на бумаге, ткани, коже и прочих материалах. Распространены модели техники с функцией резки. Изготовление плоттера своими руками в домашних условиях вполне возможно. Для этого понадобятся детали от старого принтера либо dvd-привода, определенное программное обеспечение и еще некоторые материалы.

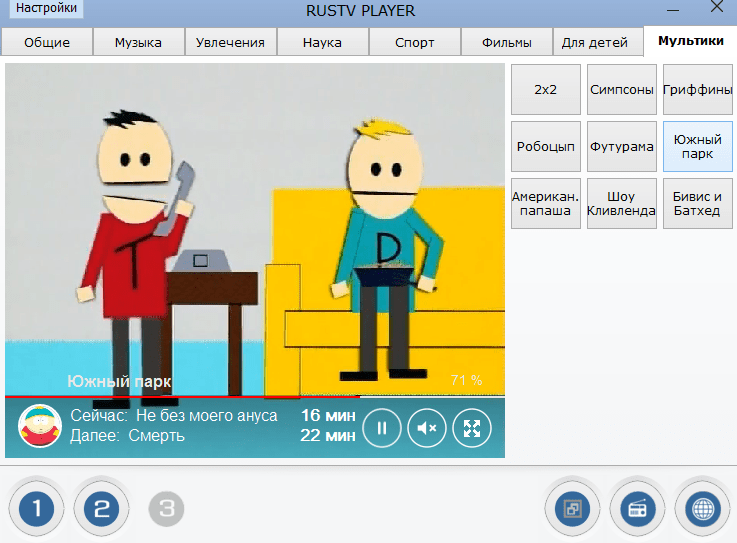

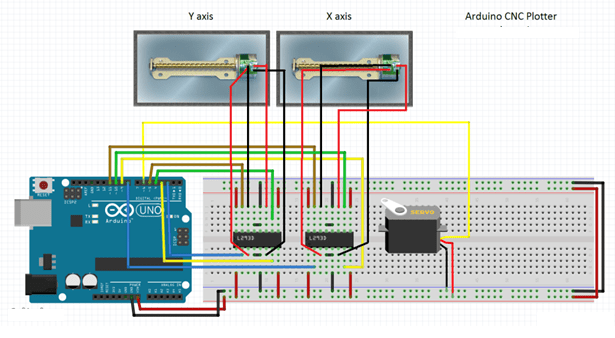

Сделать небольшой плоттер из dvd привода самостоятельно относительно просто. Такое устройство на ардуино

обойдется намного дешевле своего фирменного аналога.

Для работы потребуются следующие материалы

:

- клей или двухсторонний скотч;

- припой для пайки;

- провода для монтажа перемычек;

- dvd-привод (2 шт.), из которого берется шаговый двигатель;

- Arduino uno;

- серводвигатель;

- микросхема L293D (драйвер, осуществляющий управление двигателями) – 2 шт.;

- макетная плата беспаечная (основание из пластмассы с набором проводящих электрический ток разъемов).

Чтобы воплотить задуманный проект в жизнь, следует собрать такие инструменты

:

- паяльник;

- отвертку;

- мини-дрель.

Опытные любители электронных самоделок могут использовать дополнительные детали, чтобы собрать более функциональный аппарат.

Этапы сборки

Сборку cnc плоттера проводят по такому алгоритму:

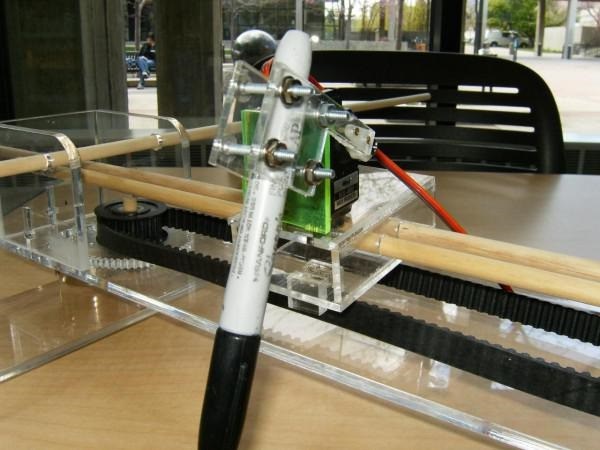

с помощью отвертки разбирают 2 dvd-привода (результат изображен на фото далее) и достают из них шаговые электродвигатели, при этом из оставшихся деталей выбирают два боковых основания для будущего графопостроителя;

Разобранные dvd-привода

отобранные основания соединяют с помощью винтов (предварительно подогнав их по размерам), получая при этом оси X и Y, как на фотографии ниже;

Оси X-Y в сборке

к оси Х прикрепляют ось Z, которая представляет собой сервопривод с держателем

для карандаша либо ручки, что показано на фото;

прикрепляют к оси Y квадрат размером 5 на 5 см из фанеры (или пластика, доски), который будет служить основанием для укладываемой бумаги;

Основание для размещения бумаги

собирают, уделяя особое внимание подсоединению шаговых электродвигателей, электрическую цепь на беспаечной плате по схеме, представленной ниже;

Схема электрических соединений

- вводят код для тестирования работоспособности осей Х-Y;

- проверяют функционирование самоделки: если шаговые электродвигатели заработали, то детали соединены по схеме верно;

- загружают в сделанный чпу плоттер рабочий код (для Arduino);

- скачивают и запускают программу exe для работы с G-кодом;

- устанавливают на компьютер программу Inkscape (векторный графический редактор);

- инсталлируют дополнение к ней, позволяющее преобразовывать в изображения G-код;

- настраивают работу Inkscapе.

После этого самодельный мини плоттер готов к работе.

Некоторые нюансы работы

Оси координат должны быть обязательно расположены перпендикулярно друг к другу.

При этом карандаш (либо ручка), зафиксированный в держателе, должен без проблем перемещаться вверх-вниз сервоприводом. Если шаговые привода не работают, то требуется проверить правильность их соединения с микросхемами L293D и найти рабочий вариант.

G-код представляет собой файл, содержащий координаты X-Y-Z. Inkscape выступает в роли посредника, позволяющего создавать совместимые с плоттером файлы с данным кодом, который затем преобразуется в движение электродвигателей.

Чтобы распечатать нужное изображение или текст, понадобится с помощью программы Inkscape предварительно перевести их в G-код, который после будет послан на печать.

Следующее видео демонстрирует работу самодельного плоттера из двд-привода:

Собираем станок

В качестве основы станка используйте принтер — отличным вариантом является матричный девайс. Двигатели от подобной оргтехники можно установить абсолютно самостоятельно, к тому же они являются долговечными и малошумными. Помимо этого, обзаведитесь всеми необходимыми инструментами и мелкими деталями в виде саморезов, подшипников, дюралевых уголков, болтов и строительных шпилек. Среди инструментов вам понадобятся бокорезы, напильник, тиски, электрическая дрель, плоскогубцы, отвертка и ножовка.

- На первом этапе возьмите и выпилите из фанеры два куска квадратной формы 370×370 мм, для боковых стенок, один 90×340 мм для передней и 340×370 мм для задней стенки.

- Стенки для будущего станка необходимо скрепить, воспользовавшись саморезами. Для этого заранее сделайте отверстия с помощью дрели на расстоянии в 6 мм до края.

- В качестве направляющих по Y-оси вам следует использовать дюралевые уголки. Сделайте шпунт 2 мм, чтобы прикрепить данные уголки к боковым стенкам корпуса станка на расстоянии в 3 см от его дна. Прикручивать уголки необходимо через центральную поверхность, прибегнув к помощи саморезов.

- Для изготовления рабочей поверхности следует воспользоваться уголками длиной в 14 см. На болты снизу нужно закрепить один подшипник 608.

- Проделайте выход для двигателя оси Y примерно в 5 см от дна. Также просверлите отверстие в передней стенке диаметром 7 мм, чтобы туда можно было просунуть подшипник опоры винта хода.

- Что касается непосредственно винта хода, то сделать его можно из шпильки строительного типа. С мотором он будет взаимодействовать с помощью муфты. Последнюю можно сделать абсолютно самостоятельно.

- Проделайте в гайке М8 отверстия, поперечник которых должен составлять 2.5 мм.

- Для изготовления оси X необходимо воспользоваться стальными направляющими, найти которые можно в корпусе старого принтера. Оттуда же вытащите и каретки, которые будут надеваться на оси.

- Основание Z-оси необходимо выполнить из такого материала, как фанера No6. Элементы фанеры зафиксируйте друг с другом при помощи ПВА-клея. Сделайте еще одну ходовую гайку.

- Установите в станке с ЧПУ вместо шпинделя дремель, который будет иметь держатель, выполненный из кронштейна для доски. Проделайте снизу отверстие, поперечник которого должен быть равен 19 мм, чтобы туда можно было просунуть дремель. Далее следует фиксация кронштейна на саморезе к основанию оси Z.

- Для изготовления опор, предназначенных для оси Z необходимо использовать фанеру с основанием 15 на 9 см. Верхняя и нижняя ее стороны должны быть равны 5×9 см. Под направляющие также нужно будет просверлить соответствующие выходы.

- На последнем этапе вам нужно будет выполнить сборку оси Z с кронштейном дремеля, а также заняться его монтажом в корпус практического готового станка.

В целом, как видите, старый принтер может стать отличной основой для изготовления станка с ЧПУ. Конечно, если вашего мастерства и навыков для создания подобного оборудования не хватает, то лучше разберите старый девайс на комплектующие, которые могут понадобиться вам в будущем для ремонта нового принтера.

Что можно сделать из старого принтера

Старый принтер можно модифицировать и использовать для несколько других целей. В этом случае тоже понадобится и смекалка, и умение, однако результат порой бывает весьма интересный.

Что сделать из аппарата Canon или Эпсон, а судя по отзывам, это наиболее подходящая для модификации линейка МФУ и сканеров? Устройство для печати на толстых материалах. Основой чаще всего выступает струйный старый принтер.

- Снимают передний лоток, входной, боковые панели и корпус. Удаляют датчик подателя бумаги, но сохраняют.

- Снимают прижимные и центральный ролик, а также механизм очистки головки.

- Платформу с головкой удалить можно только резкой с помощью ручной шлифовальной машинки. Для такой работы нужно надеть зашитные очки и респиратор.

- Печатающую головку очищают.

- Затем шайбами и гайками настраивают необходимую ширину зазора. Чаще всего старый принтер используют для печати на текстолитах, тонких листах фанеры и тому подобном материале. Затем механизм очистки головки устанавливают на уголки.

- Датчиком подачи материала выступает фотосенсор с излучающим диодом. Для него и системы подачи вырезают из фанеры платформу соответствующей величины. В качестве направляющих для текстолита монтируются алюминиевые уголки. Лист подачи также изготавливают из алюминия.

Ножи

Найти подходящую конфигурацию ножа несложно.

Найти подходящую конфигурацию ножа несложно.

Многие производители не делают из этого секрета.

Любой интересующийся вопросом может выбрать подходящий профиль и переделать размеры под свой ротор, сделать нужное количество зубьев.

Ножи тоже придется заказывать у компании, занимающейся гидроабразивной, плазменной или лазерной резкой. После придется прошлифовать их в один размер по плоскости.

Вышесказанное относится и к неподвижным ножам. Только для них еще придется продумать способ крепления к корпусу.

Еще пара глухих отверстий с резьбой делается со стороны корпуса для крепления к нему на болты.

Еще один важный вопрос – материал. Это может быть одна из рессорных (65Г, 60С2, 65С2ВА) или штамповых (Х12МФ) сталей. В любом случае придется заказывать еще и грамотную термообработку с контролем твердости каждого готового ножа.

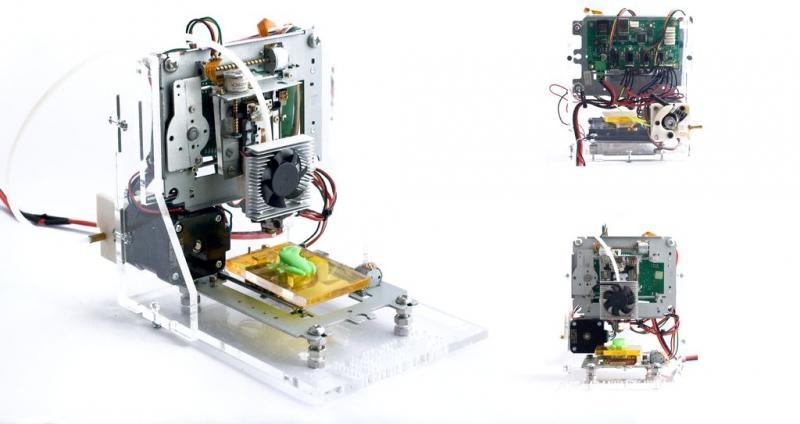

Шаг 10 Печатаем первый объект

Теперь аппарат должен быть готов для первого теста. Наш экструдер использует пластиковую нить диаметром 1.75 мм, которую легче выдавливать и более она более гибкая, чем стандартная диаметром 3 мм. Мы будем использовать PLA пластик, который является био-пластиком и имеет некоторое преимущество по сравнению с ABS: он плавится при более низкой температуре, что делает печать более легкой.

Теперь, в Repetier, мы активируем нарезки профилей, которые доступны для резки Skeinforge. Скачать .

Мы печатаем на принтере небольшой куб калибровки (10x10x10 мм), он будет печатать очень быстро, и мы сможем обнаружить проблемы конфигурации и моторный шаг потери, путем проверки фактического размера печатного куба.

Так, для начала печати, открыть модель STL и нарезать его, используя стандартный профиль (или тот, который вы скачали) с резки Skeinforge: мы увидим представление нарезанного объекта и соответствующий G-код. Мы подогреваем экструдер, и когда он нагреется до температуры плавления пластика (190-210C в зависимости от пластической марки) выдавим немного материала (пресс выдавливания), чтобы увидеть, что все работает должным образом.

Мы устанавливаем начало координат относительно экструзионной головки (х = 0, у = 0, z = 0) в качестве разделителя используем бумагу, головка должна быть как можно ближе к бумаге, но не касалась ее. Это будет исходное положение для экструзионной головки. Оттуда мы можем начать печать.

Здравствуйте, дорогие друзья! Сегодня мы расскажем Вам про то, как создать ЧПУ из принтера. Основной причиной того, что сейчас так часто в интернете предлагают переделать из принтера или сканеров самодельные устройства, является то, что многие современные периферийные устройства для ПК настолько сложны с функциональной точки зрения, что в переделанном виде позволяют создавать станки, способные выполнять удивительные задачи.

Подшипниковые узлы

Можно использовать готовые подшипниковые узлы самоустанавливающейся конструкции.

Можно использовать готовые подшипниковые узлы самоустанавливающейся конструкции.

Они «прощают» ошибки в соосности отверстий, при которых обычные радиальные подшипники будут перекашиваться и перегреваться.

Однако в сравнении с обычными подшипниками стоимость таких узлов значительно выше.

Кроме того, размеры их корпусов часто не позволяют соблюсти требуемое межосевое расстояние между роторами.

Чтобы избежать несоосности, в качестве букс используют боковины корпуса дробилки. Посадочные отверстия растачивают в станке с четырехкулачковым шпинделем, сложив детали вместе.

Если изготовить корпус с соосными отверстиями не выйдет, можно подобрать подходящие по грузоподъемности двухрядные сферические подшипники.

Плоттер из принтера

Графопостроители классифицируются по различным критериям. Аппараты, в которых носитель закрепляется неподвижно механическим, электростатическим или вакуумным способом, называются планшетными

. Такие устройства могут как просто создавать изображение, так и вырезать его, при наличии соответствующей функции. При этом доступна горизонтальная и вертикальная резка. Параметры носителя ограничиваются только размерами планшета.

Режущий плоттер

по-другому называется катер. Он имеет встроенный резец или нож. Наиболее часто изображения вырезаются аппаратом из таких материалов:

- обычной и фотобумаги;

- винила;

- картона;

- различных видов пленки.

Сделать планшетный печатающий или режущий плоттер можно из принтера: в первом случае в держателе будет установлен карандаш (ручка), а во втором – нож либо лазер.

Самодельный планшетный графопостроитель

Чтобы собрать устройство своими руками, понадобятся следующие комплектующие детали и материалы:

- шаговые двигатели (2), направляющие и каретки из принтеров;

- Arduino (совместимый с USB) или микроконтроллер (например, ATMEG16, ULN2003A), служащий для преобразования поступающих с компьютера команд в сигналы, вызывающие движение приводов;

- лазер мощностью 300 мВт;

- блок питания;

- шестерни, ремни;

- болты, гайки, шайбы;

- органическое стекло или доска (фанера) в качестве основы.

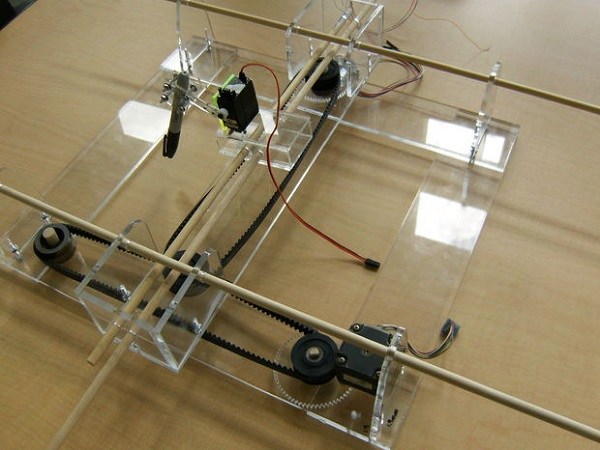

Простейший вариант планшетного графопостроителя собирают в такой последовательности:

делают основу из выбранного материала, соединяя элементы конструкции болтами или склеивая их;

сверлят отверстия и вставляют в них направляющие как на фотографии ниже;

Установка направляющих

собирают каретку для установки пера либо лазера;

Каретка с отверстиями под направляющие

собирают крепление;

Крепление под маркер

Фиксирующий механизм

устанавливают шаговые двигатели, шестерни, ремни, получая изображенную ниже конструкцию;

Собранный самодельный плоттер

- соединяют электрическую схему;

- устанавливают программное обеспечение на компьютер;

- запускают устройство в работу после проверки.

Если использовать Arduino

, то подойдут рассмотренные выше программы. Применение разных микроконтроллеров потребует установки различного ПО.

Приведенную конструкцию можно усовершенствовать, добавив автоматики

. Детали по параметрам понадобится подбирать опытным путем, исходя из имеющихся в распоряжении. Возможно, некоторые потребуется докупить.

Оба рассмотренных варианта графопостроителей можно сделать самостоятельно, лишь бы была старая ненужная техника и желание. Такие дешевые аппараты способны рисовать чертежи, вырезать различные изображения и фигуры. До промышленных аналогов им далеко, но при необходимости частого создания чертежей, работу они значительно облегчат. При этом программное обеспечение доступно в сети бесплатно.

У большинства людей имеется уже не рабочая техника, или прибор с сильными техническими повреждениями. Такую технику естественно выбрасывают, но у некоторых возникает вполне рабочий вопрос «Какую пользу можно извлечь?». Даже старые устройства можно приспособить в хозяйстве. В этой статье хотелось рассказать об обыкновенном принтере.

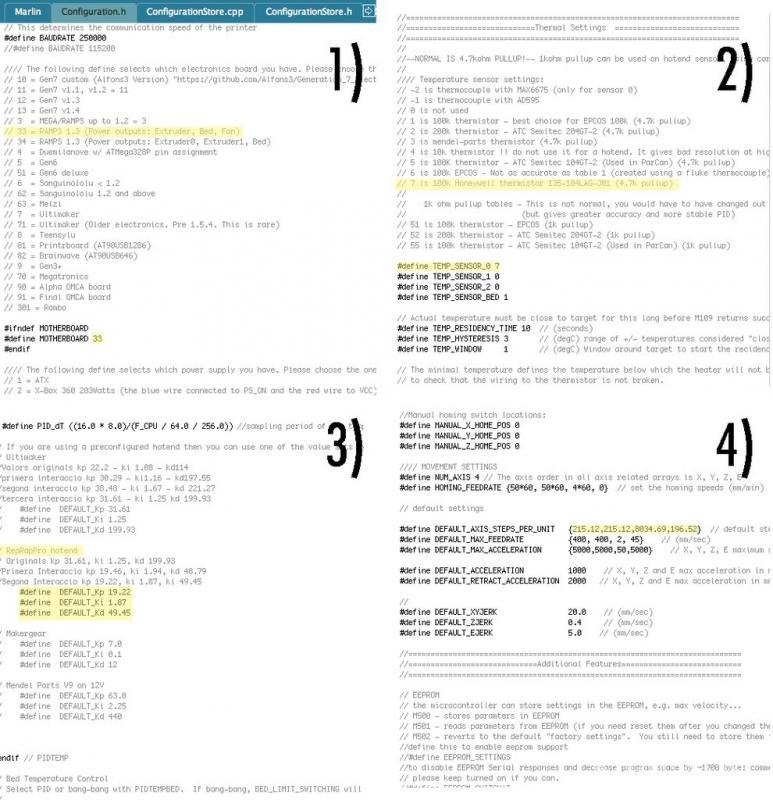

Шаг 4 Проверка двигателей и программа Arduino IDE

Теперь мы собираемся проверить двигатели. Для этого нам нужно скачать Arduino IDE (физическая вычислительная среда), можно найти по адресу: http://arduino.cc/en/Main/Software .

Нам нужно, загрузить и установить версию Arduino 23.

После этого мы должны скачать прошивку. Мы выбрали Марлин (Marlin), который уже настроен и может быть загружен Marlin: Скачать . .

После того, как мы установили Arduino, мы подключим наш компьютер с ЧПУ контроллера Рампы / Sanguino / Gen6-7 с помощью кабеля USB, мы выберем соответствующий последовательный порт под Arduino инструментов IDE / последовательный порт, и мы будем выбирать тип контроллера под инструменты платы (Рампы (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P — Sanguino должен быть установлен внутри Arduino)).

Основное объяснение параметра, все параметры конфигурации находятся в configuration.h файла:

В среде Arduino мы откроем прошивку, у нас уже есть загруженный файл / Sketchbook / Marlin и мы увидим параметры конфигурации, перед тем, как загрузим прошивку на наш контроллер.

1) #define MOTHERBOARD 3, в соответствии с реальным оборудованием, мы используем (Рампы 1,3 или 1,4 = 33, Gen6 = 5, …).

2) Термистор 7, RepRappro использует Honeywell 100k.

3) PID — это значение делает наш лазер более стабильным с точки зрения температуры.

4) Шаг на единицу, это очень важный момент для того, чтобы настроить любой контроллер (шаг 9)

Где достать чертежи

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Электронная начинка

Тут варианта два:

- Вы вооружаетесь паяльником, флюсом, припоем, лупой, и разбираетесь в микросхемах из принтера. Найдите управляющие платы принтера 12F675 и LВ1745. Работайте с ними, создав плату управления чпу. Прикрепить их нужно будет сзади чпу станка, под блоком питания (его тоже берем от многострадального принтера).

- Используйте заводской контроллер чпу станка. Навскидку – пятиосевой чпу контроллер. Самодельная электроника – чудно, однако китайцы сильно демпингуют с ценами. Так что легким кликом мышки заказываем чпу у них, ибо в России такой девайс чпу не купишь. Чпу контроллер 5 Axis СNC Breakout Board дает возможность подключения 3-х входов концевых двигателей, кнопочку отключения, автоматизированное управление дремелем и целых 5 драйверов под управление шаговым двигателем самодельного станка.

Питается этот чпу от USB-шнура. В самодельном варианте чпу запитывать плату управления на основе микросхем принтера нужно от блока питания станка чпу.

Шаговый двигатель для самодельного станка с чпу придется выбирать мощностью до 35 вольт. При других мощностях контроллер чпу рискует перегореть.

Блок питания снимите с принтера. Соедините проводкой блок питания, тумблер включения и выключения, контроллер чпу и дремель.

К плате управления станком подведите провод от лэптопа/ПК. Иначе, как вы будете загружать в станок задания. Кстати, о заданиях: качайте программу Math3 для рисования эскизов. Для непрофессионалов промышленного дизайна сойдет CorelDraw.

Резать самодельным станком чпу можно фанеру (до 15 мм), текстолит до 3 мм, пластик, дерево. Изделия получатся не более 30-32 см в длину.

20.11.15

Любые механизмы со временем ломаются. Довольно часто , имеющей солидный возраст, попросту нерентабелен. Если раньше стоял вопрос об эффективной утилизации таких устройств, то теперь более актуальным является их использование для создания новых удобных и полезных приспособлений. Что же можно сделать из сломанного принтера?

Детали изделия

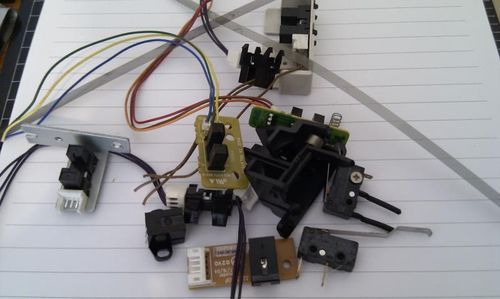

Как правило, в сканере, лазерном принтере приходит в негодность только какой-то один элемент, в то время как остальные детали вполне пригодны к работе. Наиболее ценны в этом смысле МФУ и матричные устройства. При разборке последних своими руками можно получить массу ценных деталей.

- Крепеж – винты, гайки, шестеренки, болты и прочая мелочь. Для домашнего умельца любой крепеж является полезным, так как порой отсутствие элементов нужного диаметра весьма затрудняют работы.

- Самая ценная деталь в принтере любого вида – направляющая, изготовленная из каленой стали. Во многих китайских и корейских аппаратах направляющая выполняется из дешевого сплава и сгибается даже под весом приводного ремня. В струйных устройствах от Canon или Эпсон стоит стальная. Эта деталь используется при обустройстве ЧПУ-станков или самодельных печатных устройств.

- Узел скольжения головки – в струйных устройствах он пластиковый и годится только для ЧПУ-граверов, а вот в матричных в узел запрессовывают бронзовую втулку, так что деталь можно применять на металлообрабатывающих домашних станках.

- Если предполагается монтаж печатного устройства, картридж от Canon является лучшим вариантом.

- Зубчатый приводной ремень – универсальный элемент, подходящий для любого устройства, где нужно передать усилие от шагового двигателя на площадку. И ремень узел скольжения можно найти в МФУ и сканерах и даже старых копировальных аппаратах от Эпсон.

- Шаговый двигатель – обеспечивает движение бумаги. На старых матричных аппаратах и лазерных они мощнее, однако, и детали струйных принтеров можно использовать с толком. Кроме того, со старой машины можно снять двигатель вместе с контроллером и драйвером.

- Концевые выключатели – обеспечивают контроль над качеством бумаги. Необходимая деталь для самодельного печатного устройства или станка.

Составление проекта

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Хлебница, или мини-бар

Почти любой старый принтер при достатке времени, возможно, переделать в несколько интересных вещей. Например, полностью очистив принтер от всех лишних деталей, получившуюся форму, необходимо обтянуть тканью. Маленькое удобное пространство может использоваться по личному усмотрению, как мини-бар, или та же хлебница. Сгодится и как неплохой тайник.

Более умелые люди смогут хоть из обычного дешёвого струйного печатного устройства сделать ЧПУ станок. Следует разобрать устройство на комплектующие. К ценным и нужным нам деталям отбираем стальную калёную направляющую, в набор входит зубчатый ремень привода, а так же узел скольжения головки принтера, вместе с шаговыми двигателями. Так же в набор входят концевые выключатели, в изготовлении ЧПУ станков, чтобы ограничивать сбой и повреждения. Из полученных компонентов можно увидеть, что есть почти все необходимые детали для сборки станка ЧПУ.

Есть в принтере ещё одна замечательная деталь – плата, имеющая высоковольтные преобразователи. Стоит заметить процедура очень опасная. Вам понадобятся знания в єлектронике, в противном случае не стоит подвергать себя опасности. Однако в итоге получаем симпатичный шокер брелок.

В принтерах есть мощные двигатели, к которым можно прикрутить лопасти и добывать электричество, например на даче.

Важно помнить об аккуратности во время сооружения подобных устройств. Эти, и ещё много разных идей существует для старых устройств, вроде принтера, которые легко приспособить

Довольно часто среди владельцев плохо работающей или уже неисправной оргтехники всплывает вопрос о том, что можно сделать из старого принтера. Конечно, самый простой способ решения данной задачи заключается в отправке использованного струйника или лазерного принтера на . Но если у вас есть свободное время и некоторое желание, то из принтера можно сделать станок ЧПУ, т.е. оборудование с числовым программным управлением, которое нашло широкое применение для решения как любительских, так и профессиональных задач. Узнать об этом более подробно вы можете ниже, но для начала рассмотрим вопрос о том, что можно извлечь из старого печатающего устройства.

Заключение

Были рассмотрены далеко не все сложности, с которыми придется столкнуться в процессе проектирования и сборки измельчителя пластмассы.

Назвать изготовление самостоятельным можно только условно, поскольку для этого нужен целый станочный парк, а некоторые узлы приходится покупать в сборе. Весь процесс может затянуться на месяцы, а финансовые вложения потребуются в любом случае.

После разработки проекта «на бумаге» стоит просчитать экономическую эффективность мероприятия: просуммировать затраты на заготовку и обработку, после чего сравнить с ценой «заводского» шредера.

Те, кто уже имел опыт изготовления измельчителей, считают, что идея оправдывает себя в двух случаях: если нет жестких ограничений по времени или планируется наладить серийный выпуск подобных агрегатов. Для задач практической утилизации пластика обычно проще подобрать готовую модель.