Рекомендации по сверлению

Содержание:

- Как правильно сверлить металл

- Рекомендации по обеспечению точности отверстий

- Методы и рекомендации по сверлению в различных материалах

- Рекомендации по сверлению в низкоуглеродистой стали

- Рекомендации по сверлению в аустенитной и дуплексной нержавеющей стали

- Рекомендации по сверлению в чугуне с вермикулярным графитом (ЧВГ)

- Рекомендации по сверлению в алюминиевых сплавах

- Рекомендации по сверлению в титановых и жаропрочных сплавах

- Рекомендации по сверлению в закалённых сталях

- Практикум по слесарным работам

- Сверление отверстий ручной дрелью

- Рекомендации по контролю над стружкодроблением

Как правильно сверлить металл

При изготовлении металлических деталей одним из наиболее часто встречающихся видов обработки является сверление. И здесь есть свои тонкости.

Для сверления металлических заготовок применяют в основном спиральные сверла. На рабочей части они имеют две режущие кромки и две винтовые канавки для отвода стружки. В процессе резания (сверления) могут возникнуть большие усилия, поэтому заготовку требуется надежно закреплять. Сверло большого диаметра при заедании (чаще всего при выходе из заготовки) может даже вырвать заготовку из тисков, если она слабо зажата.

Электродрель при сверлении отверстий лучше установить в сверлильную стойку. При сверлении же с рук, например, больших заготовок лучше пользоваться дрелью с дополнительной рукояткой, позволяющей удержать инструмент при заедании сверла.

Тем не менее, чтобы сверлить с рук, необходим определенный навык. Если дрель держать неправильно, сверло будет уводить от намеченной оси, а тонкое сверло может даже сломаться. При перекосе сверла большого диаметра дрель надо сразу же выключить. Поэтому при сверлении с рук ее выключатель фиксировать не следует.

КАКПРАВИЛЬНОСВЕРЛИТЬ

Чтобы сверло при врезании в заготовку в начале сверления не увело в сторону, центр будущего отверстия на заготовке необходимо накернить. Под заготовку желательно подложить отрезок доски. При этом скользить по доске заготовка будет меньше, чем по шлифованному стальному основанию сверлильной стойки. К тому же края отверстий со стороны выхода сверла будут в этом случае чище.

Сначала сверлят, лишь слегка нажимая на рукоятку сверлильной стойки. Когда сверло врезалось в материал и пошла чистая стружка, нажим можно усилить.

Для получения в толстых заготовках отверстий диаметром более 5 мм предварительно проходят их более тонким сверлом, а затем рассверливают до требуемого диаметра.

{morfeo 6}

ОХЛАЖДЕНИЕ И СМАЗКА

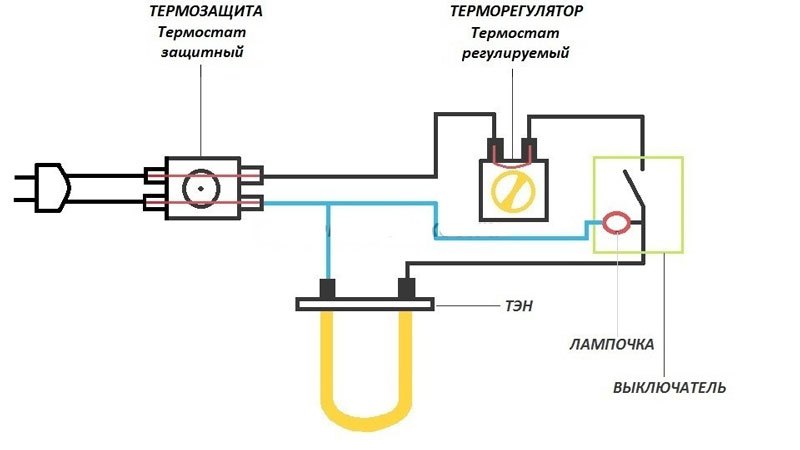

При сверлении отверстий в металлических заготовках, особенно из твердых металлов, сверло в результате трения сильно нагревается и может даже утратить свои режущие свойства из-за понижения твердости. Чтобы трение уменьшить, сверло смазывают.

От перегрева сверло защищают охлаждающими жидкостями. Для одновременной смазки и охлаждения сверл применяют комбинированные смазочно-охлаждающие жидкости (СОЖ). Пастообразные охлаждающие составы (существуют и такие) наносят на сверло перед сверлением. Жидкую смазку можно вводить в высверливаемое отверстие из шприца или ручной масленки в процессе сверления или наносить кистью на сверло, извлекая его время от времени из отверстия. При сверлении стали, алюминия, меди и бронзы для смазки и охлаждения сверл используют специальную эмульсию. Для тех же целей при сверлении латуни и алюминиевых сплавов годится керосин. В сером чугуне отверстия сверлят всухую. В домашних условиях при отсутствии специальных смазочно-охлаждающих средств можно использовать машинное масло.

Рекомендуемые скорости резания (об \ мин)

| Диаметр сверла, мм | Алюминий | Другие цветные металлы | Конструкционная сталь |

|

до 4 4 — 6 6 — 8 8 — 10 1- — 12 |

2800 2100 1300 1000 700 |

2800 2800 2500 2000 1600 |

2400 1600 1200 1000 800 |

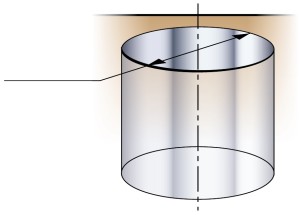

При обработке круглых и выпуклых заготовок смазка быстро стекает вниз от места сверления. Чтобы этого избежать, вокруг отверстия можно устроить «запруду» из замазки или пластилина. Замазку раскатывают в жгут, соединяют жгут в кольцо и укладывают вокруг высверливаемого отверстия.

Рекомендации по обеспечению точности отверстий

Размеры отверстия включают три параметра:

- Номинальный размер (теоретически точное значение)

- Величина поля допуска (обозначается как «IT» согласно стандартам ISO)

- Расположение поля допуска (обозначается заглавными буквами согласно стандарту ISO)

Dmax минус Dmin = величина поля допуска, обозначаемая как «IT».

| Диапазон диаметров, D (мм) | |||||||||

| Ширина инструмента | D > 3–6 | D > 6–10 | D > 10–18 | D > 18–30 | D > 30–50 | D > 50–80 | D > 80–120 | D > 120–180 | D > 180–250 |

| IT5 | 0,005 | 0,006 | 0,008 | 0,009 | 0,011 | 0,013 | 0,015 | 0,018 | 0,020 |

| IT6 | 0,008 | 0,009 | 0,011 | 0,013 | 0,016 | 0,019 | 0,022 | 0,025 | 0,029 |

| IT7 | 0,012 | 0,015 | 0,018 | 0,021 | 0,025 | 0,030 | 0,035 | 0,040 | 0,046 |

| IT8 | 0,018 | 0,022 | 0,027 | 0,033 | 0,039 | 0,046 | 0,054 | 0,063 | 0,072 |

| IT9 | 0,030 | 0,036 | 0,043 | 0,052 | 0,062 | 0,074 | 0,087 | 0,100 | 0,115 |

| IT10 | 0,048 | 0,058 | 0,070 | 0,084 | 0,100 | 0,120 | 0,140 | 0,160 | 0,185 |

| IT11 | 0,075 | 0,090 | 0,110 | 0,130 | 0,160 | 0,190 | 0,220 | 0,250 | 0,290 |

| IT12 | 0,120 | 0,150 | 0,180 | 0,210 | 0,250 | 0,300 | 0,350 | 0,400 | 0,460 |

| IT13 | 0,180 | 0,220 | 0,270 | 0,330 | 0,390 | 0,460 | 0,540 | 0,630 | 0,720 |

| Диапазон диаметров, D (дюйм) | |||||||||

| Ширина инструмента | D > 0,118–0,236 | D > 0,236–0,394 | D > 0,394–0,709 | D > 0,709–1,181 | D > 1,181–1,969 | D > 1,969–3,150 | D > 3,150–4,724 | D > 4,724–7,087 | D > 7,087–9,843 |

| IT5 | 0,0005 | 0,0002 | 0,0003 | 0,0004 | 0,0004 | 0,0005 | 0,0006 | 0,0007 | 0,0008 |

| IT6 | 0,0003 | 0,0004 | 0,0004 | 0,0005 | 0,0006 | 0,0007 | 0,0009 | 0,0010 | 0,0011 |

| IT7 | 0,0005 | 0,0006 | 0,0007 | 0,0008 | 0,0010 | 0,0012 | 0,0014 | 0,0016 | 0,0018 |

| IT8 | 0,0007 | 0,0009 | 0,0011 | 0,0013 | 0,0015 | 0,0018 | 0,0021 | 0,0025 | 0,0028 |

| IT9 | 0,0012 | 0,0014 | 0,0017 | 0,0020 | 0,0024 | 0,0029 | 0,0034 | 0,0039 | 0,0045 |

| IT10 | 0,0019 | 0,0023 | 0,0028 | 0,0033 | 0,0039 | 0,0047 | 0,0055 | 0,0063 | 0,0073 |

| IT11 | 0,0030 | 0,0035 | 0,0043 | 0,0051 | 0,0063 | 0,0075 | 0,0087 | 0,0098 | 0,0114 |

| IT12 | 0,0047 | 0,0059 | 0,0071 | 0,0083 | 0,0098 | 0,0118 | 0,0138 | 0,0157 | 0,0181 |

| IT13 | 0,0071 | 0,0087 | 0,0106 | 0,0129 | 0,0154 | 0,0181 | 0,0213 | 0,0248 | 0,0283 |

- Чем меньше квалитет IT, тем меньше допуск.

- Допуск для одного квалитета IT увеличивается по мере увеличения диаметра.

Пример:

Номинальное значение: 15,00 ммВеличина поля допуска: 0,07 мм (IT 10 согласно стандарту ISO)Расположение: от 0 до плюса (H согласно стандарту ISO)

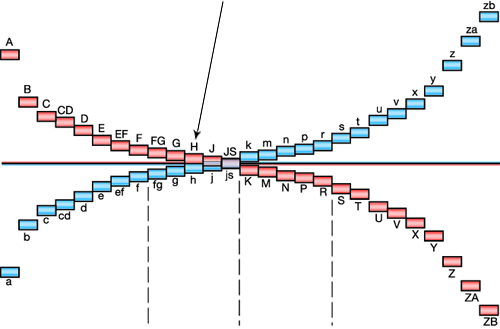

Точность отверстий и валов

Точность отверстия нередко связана с точностью вала, который устанавливают в отверстие.

Пример:

Вал ø 20 мм h7Отверстие ø20 мм h7

Основное отклонение вала обозначается прописными буквами, соответствующими обозначению отверстий. На рисунке ниже представлена подробная схема:

| | Самый распространённый вариант | |

| Отверстиебольше вала |  |

Вал большеотверстия |

| Посадка с зазором | | Скользящая посадка | Тугая посадка | | Посадка с натягом |

| Зазор (подвижные соединения) | Натяг (неподвижные соединения) |

Методы и рекомендации по сверлению в различных материалах

- Низкоуглеродистая сталь

- Аустенитная и дуплексная нержавеющая сталь

- Чугун с вермикулярным графитом (CGI)

- Алюминиевые сплавы

- Титановые и жаропрочные сплавы

- Закалённые стали

Рекомендации по сверлению в низкоуглеродистой стали

Проблема: образование стружки может представлять серьёзную проблему при сверлении низкоуглеродистых сталей, которые часто используются в сварных деталях. Чем ниже твёрдость, содержание углерода и серы в стали, тем длиннее получается стружка.

Рекомендации: в случае возникновения проблем с образованием стружки увеличьте скорость, vc, и уменьшите подачу, fn (при сверлении в обычных сталях, напротив, следует увеличить подачу).

Другое: используйте внутренний подвод СОЖ под высоким давлением.

Рекомендации по сверлению в аустенитной и дуплексной нержавеющей стали

Проблема: аустенитные, дуплексные и супердуплексные стали могут вызывать проблемы с образованием и эвакуацией стружки.

Рекомендации: важное значение имеет правильная геометрия, так как она способствует надлежащему формированию и эвакуации стружки. В целом предпочтительнее использовать острые режущие кромки

В случае возникновения проблем с образованием стружки увеличьте подачу, fn, что позволит стружке легче ломаться.

Другое: внутренний подвод СОЖ под высоким давлением.

Рекомендации по сверлению в чугуне с вермикулярным графитом (ЧВГ)

Проблема: как правило, сверление в ЧВГ не вызывает особых проблем. Он формирует более длинную стружку, чем обычный серый чугун, но она хорошо ломается. Силы резания более высокие, что влияет на стойкость инструмента. Рекомендуется использовать сплавы с особой износостойкостью. Типичное явление – износ в углах, как для всех остальных чугунов.

Рекомендации: в случае возникновения проблем с образованием стружки увеличьте скорость, vc, и уменьшите подачу, fn.

Другое: внутренний подвод СОЖ.

Рекомендации по сверлению в алюминиевых сплавах

Проблема: проблемой может стать образование заусенцев и эвакуация стружки. Также возможно ухудшение стойкости инструмента по причине адгезии.

Рекомендации: для оптимального образования стружки используйте высокую скорость резания и низкую подачу.

Чтобы избежать снижения стойкости инструмента, возможно, следует испытать инструменты с различными покрытиями и выбрать тот, который минимизирует адгезию. Это может быть инструмент с алмазным покрытием или, в некоторых случаях, вообще без покрытия (в зависимости от основы).

Другое: используйте эмульсию или масляный туман под высоким давлением.

Рекомендации по сверлению в титановых и жаропрочных сплавах

Проблема: деформационное упрочнение поверхности отверстия влияет на выполнение дальнейших операций. Возможны трудности с нормальной эвакуацией стружки.

Рекомендации: при выборе геометрии инструмента для обработки титановых сплавов следует отдавать предпочтение острым режущим кромкам

Для обработки сплавов на основе никеля важное значение имеет прочность геометрии. В случае возникновения проблем с деформационным упрочнением попробуйте увеличить подачу

Другое: подвод СОЖ под высоким давлением (до 70 бар) улучшает производительность.

Рекомендации по сверлению в закалённых сталях

Проблема: обеспечение достаточной стойкости инструмента.

Рекомендации: уменьшите скорость резания для ограничения выделения тепла. Откорректируйте подачу для образования нормальной стружки, которая может легко эвакуироваться.

Другое: эмульсия высокой концентрации.

Практикум по слесарным работам

Сверление отверстий ручной дрелью

Ручную дрель применяют в тех случаях, когда требуется просверлить отверстие небольшого диаметра при отсутствии сверлильного станка или в громоздкой детали.

Сложность сверления ручной дрелью состоит в том, что работающий должен одновременно удерживать дрель в определенном положении, производить соответствующий нажим, направленный по оси просверливаемого отверстия, и вращением рукоятки приводить во вращательное движение сверло, периодически его охлаждая. В зависимости от положения оси просверливаемого отверстия сверло может направляться горизонтально, вертикально или под углом.

Порядок сверления при горизонтальном положении сверла следующий.

1. Перед началом работы ручной дрелью необходимо проверить плавность хода вращения рукоятки; надежность крепления нагрудника; наличие смазочного материала в подшипниках.

2. После ознакомления с чертежом разметочными инструментами наносят центры и окружности и накернивают их.

3. Деталь зажимают в тисках так, чтобы границы отверстия были расположены выше губок тисков более чем на половину диаметра патрона.

4. Сверло устанавливают в патрон.

5. Дрель устанавливают в заданном положении, держа ее левой рукой за неподвижную рукоятку, а правой — за рукоятку вращения (рис. 164).

Рис. 164. Сверление ручной дрелью горизонтальных отверстий

6. Подведя вершину сверла к намеченному кернером центру, направляют сверло по оси отверстия и выполняют пробное засверливаиие. Ручку дрели вращают плавно, без рывков, не допуская качания дрели.

7. Если при проверке увод сверла в сторону ие обнаружится, следует усилить нажим на нагрудник и окончательно просверлить отверстие.

При выходе сверла из детали нажим ослабляют и уменьшают частоту вращения сверла, в случае заедания сообщают ручке обратное вращение.

Сверление отверстий, ось которых расположена вертикально, выполняют в той же последовательности, что и при горизонтальном сверлении, но приемы держания ручной дрели при горизонтальном и вертикальном сверлении различны.

При сверлении детали, расположенной на высоком основании, дрель берут левой рукой за нагрудник, а правой рукой — за рукоятку вращения (рис. 165, а). Слегка нажимая на нагрудник, выполняют пробное засверливание. Если отверстие размещается правильно, нажим усиливают и продолжают сверлить до конца. Иногда нажим усиливают, надавливая на левую руку подбородком.

Рис. 165. Прием сверления ручной дрелью вертикальных отверстий:

а — на высоком основании; б — на низком основании

При сверлении детали, расположенной на низком основании, дрель держат правой рукой за рукоятку вращения, левой — за неподвижную рукоятку, а грудью упираются в нагрудник (рис. 165, б). При сверлении дрель следует держать строго вертикально, без качания, иначе сверло может сломаться или «увести» ось отверстия в сторону.

Рекомендации по контролю над стружкодроблением

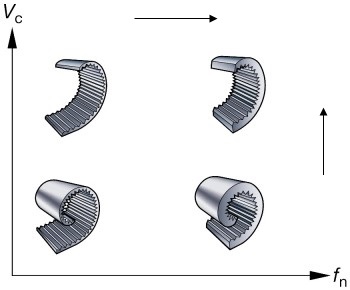

Процессы образования и эвакуации стружки имеют важное значение при сверлении и зависят от материала заготовки, параметров сверла, геометрии пластин, давления/расхода СОЖ и режимов резания. Пакетирование стружки может провоцировать радиальное смещение сверла, как следствие, ухудшать качество отверстий, стойкость и надёжность инструмента и даже вызывать поломку сверла/пластин

Пакетирование стружки может провоцировать радиальное смещение сверла, как следствие, ухудшать качество отверстий, стойкость и надёжность инструмента и даже вызывать поломку сверла/пластин.

| | Скрученная стружка большей толщины | |

| Скорость |

|

Более открытая стружка благодаря меньшему трению |

| Подача | |

Образование стружки считается нормальным, если стружка беспрепятственно эвакуируется от сверла. Проще всего понять это, прислушавшись к звукам во время сверления. Равномерный звук означает, что стружка эвакуируется хорошо, в то время как прерывистый указывает на пакетирование стружки. Проверьте усилие подачи и мощность. В случае выявления отклонений причиной может быть пакетирование стружки. Осмотрите стружку. Если она длинная и изогнутая, а не витая, это означает, что происходит пакетирование стружки. Осмотрите отверстие. Если имеет место пакетирование стружки, поверхность будет заметно неровной.

Отверстие при хорошей эвакуации стружки

Отверстие при пакетировании стружки

Рекомендации по предотвращению пакетирования стружки:

- Проверьте, правильно ли выбраны режимы резания и геометрия сверла/головки.

- Проверьте форму стружки: откорректируйте подачу и скорость

- Проверьте расход и давление СОЖ.

- Проверьте состояние режущих кромок. Длинная стружка может быть обусловлена повреждениями/выкрашиванием на режущей кромке, если задействуется не весь стружколом.

- Проверьте, не изменилась ли обрабатываемость материала после получения новой партии заготовок – откорректируйте режимы резания.

Свёрла со сменными пластинами

Центральная пластина формирует коническую стружку, которую легко узнать. Периферийная пластина формирует стружку, похожую на ту, которая образуется при точении.

| Стружка от центральной пластины | Стружка от периферийной пластины | |

| Превосходно | Превосходно | |

| | ||

| Приемлемо | Приемлемо | |

| | | |

| Пакетирование стружки | Пакетирование стружки | |

| |

Цельнотвердосплавные свёрла

Однотипная стружка формируется от центра к периферии режущей кромки.

Превосходно

Приемлемо

Пакетирование стружки

Начальная стружка

Примечание: начальная стружка, образующаяся при врезании в заготовку, всегда длинная и обычно не вызывает проблем.

Свёрла со сменной головкой

Превосходно

Приемлемо

Неприемлемо, риск пакетирования стружки