сварка полуавтоматом

Содержание:

- Как работает полуавтомат

- Источник питания

- Сварка полуавтомат конструкция и принцип работы

- Горелки сварочных полуавтоматов

- Общие советы по выбору полуавтомата

- Газовый баллон

- Блоки управления

- Проволока

- Сварка полуавтоматом без газа

- Механизм — подача — присадочная проволока

- MIG и MAG

- Устройство установки для автоматической сварки

- Принцип действия

- Подающий механизм — полуавтомат

Как работает полуавтомат

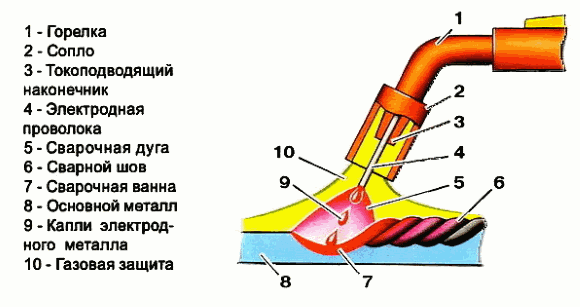

Понять принцип работы сварочного полуавтомата несложно. В процессе обработки на свариваемый участок  подается непрерывно электродная проволока. Поэтому мастеру не нужно постоянно ставить новые электроды. В процессе сварки происходит нагрев и деформация обрабатываемых поверхностей. Между находящимся под напряжением электродом и металлом, в смеси газов и паров образуется электрический разряд. Качество шва улучшается за счет инертного газа, предотвращающего образование окислов. Не всегда используются газовые баллоны. Иногда применяется техника варения без аргона. Выбор той или иной методики зависит от возможностей рабочего оборудования.

подается непрерывно электродная проволока. Поэтому мастеру не нужно постоянно ставить новые электроды. В процессе сварки происходит нагрев и деформация обрабатываемых поверхностей. Между находящимся под напряжением электродом и металлом, в смеси газов и паров образуется электрический разряд. Качество шва улучшается за счет инертного газа, предотвращающего образование окислов. Не всегда используются газовые баллоны. Иногда применяется техника варения без аргона. Выбор той или иной методики зависит от возможностей рабочего оборудования.

Так же как и в ручной дуговой сварке, полуавтоматический аппарат имеет два полюса: положительный и отрицательный. Выбор полярности подключения зависит от свариваемого металла. Один зажим крепится к детали, другой подается к скользящему контакту сварочной горелки.

Силу тока подбирают в соответствии с характеристиками обрабатываемого материала. Обычно профессионалы пользуются специальными таблицами для расчета или следуют рекомендациям производителя агрегата. Скорость подачи задается при помощи коробки передач или шестерни.

Газовые полуавтоматы работают с инертным или углекислым газом. Загружается сварочная проволока для полуавтомата с содержанием магния и кремния, которая расплавляется и попадает на свариваемый участок. Одновременно подается газ, защищающий металлическую деталь и электрод от негативного воздействия кислорода.

В случае с аппаратурой для флюсовой проволоки, газ не нужен. Флюс – это особый порошкообразный состав, находящийся в сердцевине проволоки. По своему составу он близок к обмазке электродов. В процессе сварки полуавтомат флюс сгорает и образуется газ, который нейтрализует вредное воздействие воздуха. Использоваться могут различные виды проволоки.

Закрепить полученные знания поможет просмотр данного видео

https://youtube.com/watch?v=IooBqSZH83Q

Источник питания

Источник должен поддерживать стабильное горение независимо от помех. Также напрямую от него зависит поджиг сварочной дуги. Три основных типа источников по-разному справляются с этой задачей:

- Трансформатор – простейшее и очень надежное устройство, состоящее из двух обмоток. Магнитное поле одной обмотки создает ток низкого напряжения во второй. Регулировка производится изменением расстояния между обмотками, поэтому характеризуется плавностью. Стоит заметить, что трансформатор преобразует переменный ток в переменный, а для получения постоянного необходим выпрямитель, являющийся, по сути, надстройкой к понижающему трансформатору.

- Выпрямитель – устройство, использующее для преобразования переменного тока в постоянный полупроводниковые вентили. Ток регулируется либо изменением расстояния между обмотками трансформатора, либо дросселем насыщения. Для сглаживания неизбежных при этом пульсаций используются электронные фильтры.

- Инвертор – наиболее приемлемые для полуавтоматов источники питания. Благодаря равномерному, автоматически регулируемому току, дает высокое качество сварного шва. Реализует задачу, обратную задаче выпрямителя, – преобразование постоянного тока в переменный. Для этого ток после выпрямителя подается на высокочастотный трансформатор с меньшей массой. Помимо маленького веса, к достоинствам инверторов можно отнести меньшее разбрызгивание метала и эффективный расход электроэнергии.

По способу подключения к сети различают трех- и однофазные полуавтоматы. Преимущество первых в том, что для работы им необходима только розетка на 220В. Однако сила тока в сети должна быть не ниже 16, а в идеале – 25А. Проводка нагружается неравномерно, поэтому проводка должны быть медной, диаметром как минимум 2.5 мм. Трехфазное подключение предпочтительнее, поскольку так обеспечивается равномерная нагрузка на фазы.

Сварка полуавтомат конструкция и принцип работы

Сварка полуавтомат является электрическим аппаратом, предназначенным для того, чтобы преобразовывать электрическую энергию в тепловую, при помощи такого эффекта как электрическая дуга. Процесс реализуется при помощи плавящего электрода “электродной проволоки”, которая постоянно подается на место сварки.

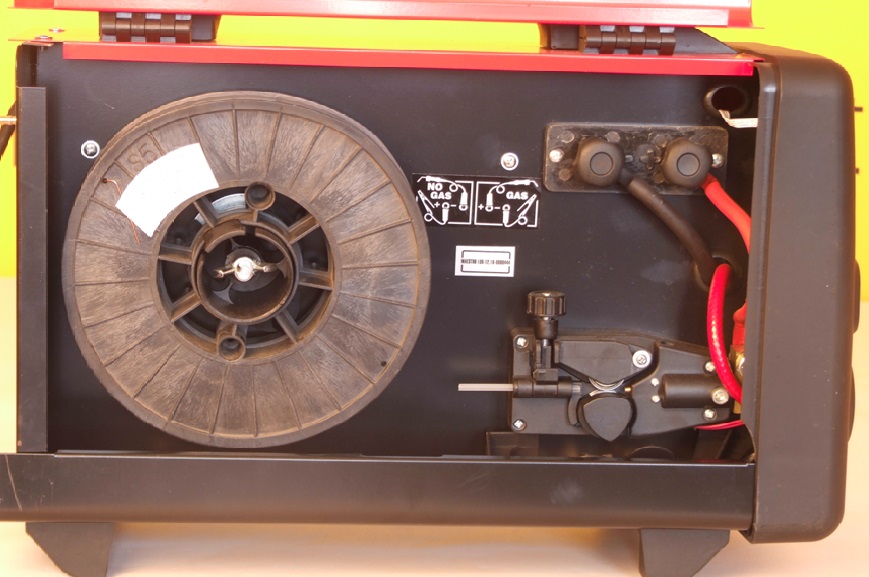

Электрод является калиброванной омедненной проволокой заданной толщины. Покрытие проволоки делается, чтобы обеспечить хорошее скольжение и электрический контакт. Проволока располагается поверх специальной катушки, что позволяет ей равномерно разматываться и подаваться во время сварки.

Процесс сварки производится в ручном режиме, с помощью таких приспособлений: источник тока, механизм подачи электрода, гибкие шланги и пистолет, который рабочий использует, чтобы наложить сварной шов.

Полуавтоматические сварочные аппараты разделяются по защите шва:

• для сварочных работ под флюсом;

• для сварочных работ с защитными газами;

• для сварочных работ, в которых используется порошковая проволока.

Чаще всего пользуются полуавтоматами для сварочных работ с защитными газами. Данный тип сварки используется для сваривания конструкций, материалом которых являются углеродистые и легированные стали, или цветные металлы.

Как защитный газ, используют углекислоту, находящуюся в баллонах высокого давления, и подающуюся к пистолету. До попадания в зону сварки газ предварительно стабилизируется при помощи редуктора. Сварка в среде защитного газа обладает рядом плюсов в сравнении со сваркой при помощи покрытых электродов:

Технологические преимущества сварки полуавтомат

высокие показатели производительности и качества швов;

полуавтоматическая сварка швов небольшой длины может производиться в любом пространственном положении;

соединительная сварка может быть реализована в висячем положении, метал не будет вытекать.

Производственные преимущества:

отсутствуют вредные выделения в процессе сварки.

Сварка полуавтомат является незаменимой вещью в быту. Сварить то там, то здесь, а если вы обладатель автомобиля, то и подавно, техника периодически нуждается в косметическом ремонте. Выполнение качественных сварных швов в полуавтомате – намного более простая задача, чем при электродной сварке.

Если вы собираетесь приобретать сварочный полуавтомат, нужно выяснить каким напряжением обладает ваша электрическая сеть. Если напряжение занижено по сравнению с нормой, то следует выбирать более мощный аппарат, поскольку показатели мощности зависят от показателей электрической сети.

Если вы имеете доступ к трехфазному напряжению (380В), то обязательно следует выбирать трехфазный аппарат. Это связано с тем, что наилучшие показатели выпрямительного тока получаются только когда используются трехфазные выпрямители, а от этого зависят показатели качества сварки.

Горелки сварочных полуавтоматов

Основой горелки является корпус, выполненный в виде изогнутой трубки, внутри которой расположен канал для подачи проволоки и отверстия для подвода защитного газа. На переднем срезе корпуса на резьбе крепится токоподводящий наконечник, изготавливаемый из материала с высокой электропроводностью и достаточной стойкостью к истиранию; обычно это диффузно-упрочненная медь или хромистая бронза.

Через изоляционное кольцо на корпусе горелки крепится медное газовое сопло. Изоляция сопла от токоведущих частей позволяет избежать короткого замыкания при случайном касании горелки свариваемых деталей и даже вести работы, опирая горелку соплом непосредственно на изделие. В кабель-шланге горелки расположены газовые шланги, токоведущий кабель и провода управления, идущие к расположенной на рукоятке горелки кнопке включения сварочного тока и защитного газа. Длина кабель-шланга горелки на легких сварочных полуавтоматах составляет 1,0 1,5 м, а на более мощных моделях – 3, 4 и 5 м.

К подающему механизму кабель-шланг присоединяется при помощи разъема. Сегодня обычно используются так называемые евроразъемы, позволяют производителям сварочных полуавтоматов комплектовать свою продукцию горелками любого производства.

Горелки, рассчитанные на токи 300-600 А, так же, как и горелки для аргонно-дуговой сварки, могут иметь водяное охлаждение сопла и токоведущих частей. На рукоятке горелки могут располагаться потенциометры регулировки тока и кнопки управления полуавтоматом (этот обычная практика для дорогих сварочных полуавтоматов промышленного класса).

Дорогие модели промышленных сварочных полуавтоматов могут комплектоваться горелками с электродвигателями подачи проволоки. Тянущая схема подачи проволоки так называемая «система push-pull», когда в подающем механизме устанавливается только устройство размотки и правки проволоки, более эффективна, однако работающие по этой схеме мощные электродвигатели имеют большую массу.

Поэтому иногда используют схему с двумя электродвигателями подачи: основной двигатель (толкающий) располагается в блоке подающего механизма, а на горелке находится вспомогательный тянущий двигатель. В этом случае в блоке управления полуавтоматом монтируется дополнительная схема согласования двух электродвигателей подачи – двигателя, находящегося в подающем механизме, и двигателя, находящегося в горелке.

В последнее время получают все большее распространение горелки большой мощности со встроенными дымоотсосами.

Общие советы по выбору полуавтомата

Электронное управление подачей газа снижает его расход, так что на эту часть скупиться не стоит. Сэкономить поможет и устройство подачи проволоки: выносной механизм дороже, но шланг длиной более 5 метров редко является действительной необходимостью.

Наибольший процент цены формирует мощность аппарата: чем выше, тем дороже. Маломощные аппараты применимы только для сварки материалов небольшой толщины. Однако использование мощных агрегатов затруднительно из-за ограниченных возможностей стандартной сети. Как и все индукционные потребители, аппарат для сварочных работ расходует значительно больше электроэнергии при включении. Разница может выходить за пределы 100%, поэтому внимательно изучите его характеристики, проверьте текущую нагрузку на сеть.

Сварочный полуавтомат Fubag TSMIG 180

Сварочный полуавтомат Fubag TSMIG 180

Сравнительный тест бюджетных полуавтоматов Ergus, Eland, Ресанта, AURORA

Сравнительный тест бюджетных полуавтоматов Ergus, Eland, Ресанта, AURORA

Выбор сварочного полуавтомата

Выбор сварочного аппарата

Выбор сварочного аппарата

Во время покупки аппарата следует поинтересоваться двумя вещами: гарантией и проволокой. Хорошо, если компания сама же и реализует проволоку нужного вам диаметра, а заодно и газ. Вероятно, в продаже имеются расходные материалы. Замена может потребоваться изоляционным втулкам, соплам и пр. комплектующим.

Газовый баллон

Обычный газовый баллон для этих целей не подойдет в первую очередь из-за разницы в давлениях (150 атмосфер против 16). Под таким давлением в обычном баллоне хранить газ нельзя. Кроме того, хороший баллон должен быть оснащен двумя манометрами. Первый показывает расход газа, второй – давление в баллоне. Аппарат может иметь механизм автоматического прекращения подачи газа в случае прерывания дуги.

Обычный газовый баллон для этих целей не подойдет в первую очередь из-за разницы в давлениях (150 атмосфер против 16). Под таким давлением в обычном баллоне хранить газ нельзя. Кроме того, хороший баллон должен быть оснащен двумя манометрами. Первый показывает расход газа, второй – давление в баллоне. Аппарат может иметь механизм автоматического прекращения подачи газа в случае прерывания дуги.

Основная разница между баллонами – размер. Дорогие импортные баллоны легки в транспортировке, однако, из-за цены предпочтение отдается отечественным. Стандартные размеры – 25 и 40 литров. Для типичных гаражных работ 20 литров должно хватить на 8-12 месяцев.

Блоки управления

При сварке в режиме полуавтомата требуется точное поддержание постоянными основных параметров сварочной дуги тока и напряжения. Для этого скорость подачи сварочной проволоки должна соответствовать скорости ее плавления в столбе дуги, при этом длина дуги и зависящее от нее напряжение дуги будут колебаться очень незначительно. Добиться точности соблюдения параметров дуги можно двумя путями: принудительным регулированием и саморегулированием дуги.

При использовании принудительного регулирования регулируемой величиной обычно является напряжение дуги. При уменьшении длины дуги и снижении напряжения на ней аппаратура управления сварочного полуавтомата уменьшает скорость подачи сварочной проволоки; при этом происходит увеличение дугового промежутка, и напряжение дуги выравнивается. В момент начала сварки сварочная проволока замыкается на свариваемое изделие и источник питания шунтируется.

После этого электродвигатель подачи проволоки реверсируется, проволока «отрывается» от изделия и это вызывает возбуждение дуги. С возрастанием напряжения дуги электродвигатель подачи снова подает проволоку к изделию, обеспечивая равенство скоростей подачи и плавления присадки. Изменение скорости подачи сварочной проволоки в процессе сварки осуществляется регулятором напряжения дуги.

Рис. 3. Упрощенная принципиальная электрическая схема сварочного выпрямителя ВДГ-303-3

Схема с использованием саморегулирования дуги проще в изготовлении и поэтому шире распространена, но она требует применения источника питания с более гладкой кривой тока и более высокой квалификации оператора. При использовании саморегулирования дуги необходима предварительная настройка скорости подачи сварочной проволоки в узком диапазоне тока и точное выдерживание скорости перемещения сварочной горелки вдоль стыка шва, зато, применяя такие полуавтоматы, можно возбуждать дугу, не совершая никаких манипуляций с горелкой, и вести сварку, просто опирая горелку на изделие. Кроме того, эта схема позволяет использовать источники питания со ступенчатым регулированием тока, так как в пределах каждого диапазона тока возможна тонкая регулировка скорости подачи сварочной проволоки, т. е. напряжения дуги.

Рис.

4. Принципиальные электрические схемы сварочных полуавтоматов с

саморегулированием дуги: а) с электроприводом постоянного тока, б) с

электроприводом переменного тока П — пусковая кнопка (на сварочной

горелке); С — кнопка размыкания цепи (на сварочной горелке); КС —

контактор сварочной цепи; ДМП — двигатель механизма подачи; ОВ ДМП —

обмотка возбуждения двигателя механизма подачи; РН — реле напряжения;

ПТ — трансформатор питания блока управления; ВЯО — выпрямитель якорной

обмотки ДМП; ВОВ — выпрямитель обмотки возбуждения ДМП; РТ — реле тока;

К — тумблер переключения системы управления; РП — замыкающие контакты

катушки тока

Кроме аппаратуры, отвечающей за включение электродвигателя подачи проволоки, в блоке управления располагаются устройства формирования цикла сварки: осциллятор, импульсный генератор и реле включения/отключения газового клапана. Такие устройства устанавливаются на полуавтоматах, предназначенных для сварки алюминиевых сплавов и высоколегированных сталей и по принципу работы схожи с аналогичными устройствами, применяемыми в установках аргонодуговой сварки (подробнее см. ниже).

Широкое использование инверторных источников питания послужило основой для разработки синергетических сварочных полуавтоматов, то есть полуавтоматов с системой управления, самостоятельно формирующей основные параметры режима сварки и контролирующей их соблюдение. Блоки управления синергетических полуавтоматов построены на основе микропроцессоров, в памяти которых запрограммированы оптимальные режимы сварки.

Для таких полуавтоматов достаточно задать основные параметры — марку и диаметр присадочной проволоки, тип свариваемого металла (углеродистая сталь, нержавеющая сталь, алюминиевый сплав) и режим сварки выбирается автоматически. Дополнительно могут вводиться параметры импульсного режима – тип и частота импульсов. Поскольку каждый производитель стремится создать собственную систему синергетического управления для сварочных полуавтоматов, то эти параметры – тема для отдельной статьи, а, может быть, и целой серии статей.

Блоки управления полуавтоматами размещаются в нише источника питания (рис. 5а) или в одном корпусе с подающим механизмом полуавтомата (рис. 5б) или выполняются в виде отдельного блока (рис. 5в).

Проволока

Лучшим вариантом считается проволока, покрытая тонким слоем меди. Медь, как известно, хороший проводник – наличие медной пленки на проволоке связано с этим фактом. Пульсация по току уменьшается, контакт становится лучше, на качестве шва это сказывается положительно. Сварка алюминия или стали требует применения специальной проволоки и использования инертного газа (желательно аргона). Углекислый газ может применяться только в смеси с аргоном.

Лучшим вариантом считается проволока, покрытая тонким слоем меди. Медь, как известно, хороший проводник – наличие медной пленки на проволоке связано с этим фактом. Пульсация по току уменьшается, контакт становится лучше, на качестве шва это сказывается положительно. Сварка алюминия или стали требует применения специальной проволоки и использования инертного газа (желательно аргона). Углекислый газ может применяться только в смеси с аргоном.

В обычной сварке задействуется алюминиевая или стальная проволока. Диаметр редко выходит за пределы 0,6 – 2 мм. Реже используется нержавеющая проволока. Химический состав может варьироваться, что также влияет на цену. Порошковая проволока (с флюсом внутри) намного дороже, но позволяет работать без газа.

Сварка полуавтоматом без газа

Сварка полуавтоматом без газа – это уже не какая-то новинка, которой пользуются только профессиональные сварщики или жестянщики. В специализированных магазинах можно найти множество недорогих и вполне простых, но в то же время качественных аппаратов.

То, что они очень популярны, это следствие просты работы с ними, при этом, качество сварки остается на том же уровне, или даже выше. Используя сварочный полуавтомат, даже не будучи профессиональным сварщиком можно добиться качественного и красивого шва.

https://youtube.com/watch?v=jFL-r67COw4

Газовые баллоны – это достаточно тяжелая штука, да и если их не использовать постоянно, то выгоды тоже нет никакой, поскольку баллоны требуют зарядки ,а делать это ради маленького шва не рационально. Намного более просто пользовать сварочным полуавтоматом без газа.

В данных аппаратах используется так называемая флюсовая проволока, что дает возможность судить о её составе. Кроме этого, её могут называть и порошковой сварочной проволокой, что является тем же материалом. При помощи данной проволоки, можно выполнять сварочные работы, не используя газ.

В состав такой проволоки входит стальная трубка стандартного диаметра, которую применяют для обычной сварки в газовой среде. Чаще всего это 0,8 мм. В середине, проволока наполняется специальным порошком — флюсом, который немного напоминает состав, которым покрываются обычные электроды. При нагревании, происходит сгорание флюса, благодаря чему образуется защитный газ в зоне сваривания, примерно так, как это происходит при сваривании с помощью электродов.

Из преимуществ данного метода сварки отметим то, что не нужно использовать газовую аппаратуру, и, можно следить за процессом сварки, конечно же, предохраняя глаза защитной маской. Кроме этого, в различных типах проволоки используется разное наполнение, а это открывает возможность для формирования химического состава шва, и характеристик дуги.

Так как у порошковой проволоки, обеспечивающей сварочные работы без использования газа, достаточно тонкие стенки – подачу проволоки должен осуществлять механизм, имеющий небольшое сжатие, а резко поворачивать шланг сварочного полуавтомата не рекомендуется.

Обязательным условием сварки при помощи флюсовой проволоки является соблюдение правильной полярности. Горелка должна быть подключена к минусу, в то время как само изделие должно быть подключено к плюсу. Подключение такого типа называют прямым подключением. Во время сварки с использованием защитного газа применяют подключение обратного типа. Это объясняется тем, когда подается флюсовая проволока, требуются более высокие показатели температуры, чтобы образовался защитный газ.

Механизм — подача — присадочная проволока

Механизмы подачи присадочной проволоки помещают в водонепроницаемые контейнеры и спускают под воду. Аппаратные ящики располагают над водой. Имеется положительный опыт сварки под водой с использованием плазмы.

В электроприводах механизмов подачи присадочной проволоки, механизмов коррекции мундштука, вспомогательных механизмов системы теле наблюдения применяют преимущественно электродвигатели малых размеров: для механизмов подачи присадочной проволоки электродвигатели типа СЛ и КПА с тири-сторными блоками питания, позволяющими изменять скорость подачи присадочной проволоки в пределах 1: 10; для других механизмов, не требующих изменения скорости — электродвигателей РД-09 с питанием от сети переменного тока и ДП1 — 26, ДР1, 5Р с питанием выпрямленным напряжением 27 В.

Полуавтомат состоит из механизма подачи присадочной проволоки, сварочной горелки и шкафа управления.

|

Автомат серии АРК-2. |

Сварочная головка с механизмом подачи присадочной проволоки, катушкой и копирным механизмом крепится на тележке. На ней же размещен пульт управления автоматом. Скорость перемещения тележки регулируется коробкой скоростей и изменением числа оборотов электродвигателя постоянного тока.

|

Установка Лист-1200 для сварки.| Установка СА-460 для сварки поворотных и неповоротных стыков труб. |

Большинство этих установок оснащено механизмами подачи присадочной проволоки, системами АРНД и колебания горелки.

|

Допустимые смещения внутренних кромок труб, состыкованных под автоматическую аргонодуговую сварку корневого слоя. |

Для автоматов, снабженных механизмом подачи присадочной проволоки ( например, ТА-2М, АК-2 и АК-3), присадка применяется в виде проволоки диаметром 1 6 мм.

В аппаратах для сварки неплавящимся электродом механизмы подачи присадочной проволоки и ходовые механизмы имеют принципиально такую же конструкцию, как аналогичные устройства для сварки плавящимся электродом. В этих аппаратах электрическая схема обеспечивает зажигание дуги пробоем дугового промежутка высокочастотной дугой осциллятора и заварку кратера при прекращении сварки путем постепенного уменьшения силы сварочного тока.

Установка представляет собой вакуумную камеру, на которой установлена электроннолучевая пушка и механизм подачи присадочной проволоки. Все рабочие механизмы смонтированы на консоли, укрепленной на крышке, которая вручную перемещается по направляющим станины и камеры. Вращение и перемещение изделия в камере осуществляется электромеханическим приводом. Скорости перемещения изделия и присадочной проволоки плавно регулируются. Электронный луч сжимается фокусирующей системой, состоящей из магнитной или электростатической линзы. Процесс сварки наблюдается в оптические трубки, дающие увеличение в 3 — 5 раз.

|

Сравнительная характеристика по времени зажигания дуги Aristo 315 1 обычного полуавтомата на базе выпрямителя. |

Главной особенностью рассмотренных инверторных источников является совмещение органов управления источника с его силовой частью и механизмом подачи присадочной проволоки. Для управления работой данных источников с рабочего места сварщика предусмотрено использование дистанционных пультов управления, весьма похожих на дистанционные пульты инверторных источников, рассчитанных на РДС и СНЭ. Однако, несмотря на возможность использования этих пультов, недостатком данных источников является необходимость размещения их весьма близко от места сварки. Это объясняется использованием в них механизмов подачи проволоки толкающего типа, что ограничивает расстояние, на которое они могут подать присадочную или электродную проволоку. Применение дополнительных механизмов подачи присадочной проволоки тяни-толкающего типа с целью увеличения расстояния подачи проволоки может существенно повысить стоимость такой системы и не всегда технически возможно.

Плазменные установки представляют собой комплекты из плазмотрона ( плазменной горелки), источника его питания, механизма подачи присадочной проволоки, механизма перемещения плазмотрона вдоль и поперек оси шва и системы управления электрическими и газовыми параметрами плазменной дуги.

|

Сварочная головка типа АГН-8-26М. |

MIG и MAG

Владельцу полуавтомата нет необходимости выставлять для электродов ток и подлезать с ними в неудобные места. Полуавтоматическая сварка предполагает, что участие сварщика в работе сведено к максимально возможному (на бытовом уровне) минимуму. Полуавтоматы оставляют механику свободу действий: требуется направить горелку в нужное место и нажать на курок агрегата. Автоматизация заключается в подаче проволоки к точке сварки.

Плавка металла достигается дугой, возникающей между поверхностью и проволокой. При обычной, ручной сварке, металлы защищаются от окисления обмазкой на электродах, при плавлении образующих защитный слой. В случае полуавтоматов электрическая дуга постоянной длины поддерживается регулированием длины проволоки, а защита от воздействия атмосферы достигается подачей газа в место формирования сварного шва. В этом ключе полуавтоматы для сварочных работ делятся на два типа:

Плавка металла достигается дугой, возникающей между поверхностью и проволокой. При обычной, ручной сварке, металлы защищаются от окисления обмазкой на электродах, при плавлении образующих защитный слой. В случае полуавтоматов электрическая дуга постоянной длины поддерживается регулированием длины проволоки, а защита от воздействия атмосферы достигается подачей газа в место формирования сварного шва. В этом ключе полуавтоматы для сварочных работ делятся на два типа:

- Использующие инертный газ (гелий, аргон) – благодаря слабой реакции, инертные газы позволяют избежать окисления сварного шва.

- Активный (углекислый газ) – высокий коэффициент наплавки и низкая стоимость газа являются преимуществом, однако при сварке происходит разделение молекул углекислого газа с выделением кислорода, что требует добавления в проволоку кремния и марганца.

В англоязычной литературе данные способы именуются MIG и MAG – аббревиатуры от Metal Inert (Active) Gas. В качестве альтернативы газам применяется проволока с порошковой защитой, использовать которую можно и без газового баллона на аппарате. Для этих целей полуавтоматы снабжаются переключателем «Gas/No Gas», однако для правильной сварки флюсовой проволокой (TIG) требуется поменять полярность (минус – масса, плюс – электрод) и использовать две пары подающих роликов. Флюсовая проволока – это хрупкая трубочка (диаметр – 1-1,5 мм.), наполненная защитным порошком (флюсом).

Основы полуавтоматической сварки (MIG) русская озвучка

Основы полуавтоматической сварки (MIG) русская озвучка

Полуавтоматическая сварка MIG/MAG. Часть 1

Сварка полуавтоматом MIG/MAG. Часть 2

Сварочный полуавтомат ELAND MIG-130 — варим впервые в жизни

Сварочный полуавтомат ELAND MIG-130 — варим впервые в жизни

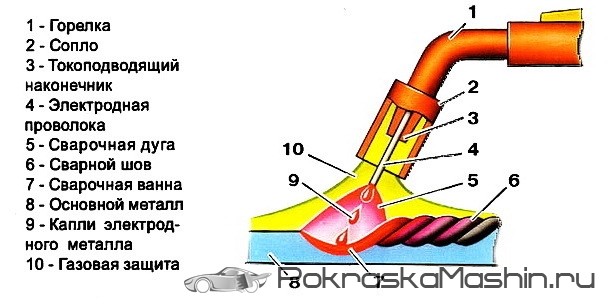

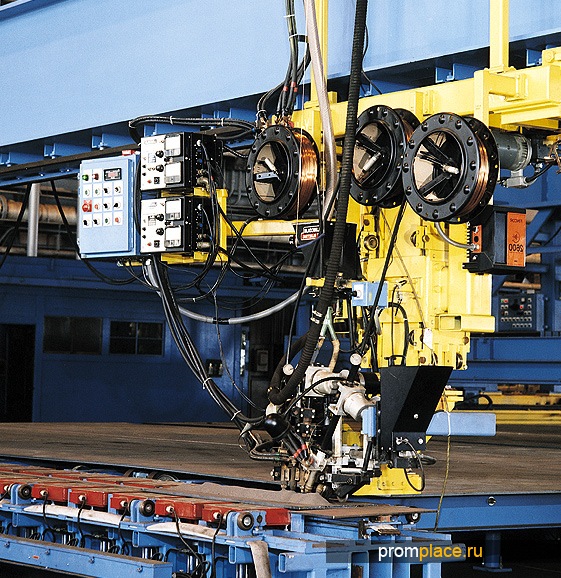

Устройство установки для автоматической сварки

Специализированное оборудование, составляемое из сварочного аппарата либо машины, источника электропитания дуги и автоматизированного дополнительного оснащения называется установкой для автоматической сварки в углекислом газе. Сварочный аппарат, представляющий собой соединение конструкций, включает сварочную головку с устройством для ее передвижения по линии шва, приспособления для подачи газовой защиты или флюса, кассеты либо катушки для сварочной проволоки и управляющий пульт. Аппарат, перемещаемый в ходе проведения работ по сварке автоматизированным способом по отношению к соединяемым деталям, называют сварочным автоматом.

Важнейшим элементом оборудования аппарата для автоматической сварки служит сварочная головка. Данное электромеханическое приспособление призвано производить подачу электродного материала в область действия дуги, подводить сварочный электроток, поддерживать устойчивость дугового горения и своевременно прекращать процесс сварки.

Передвижение сварочной головки осуществляется по особому пути (проложенным по изделию направляющим рельсам) либо непосредственно по обрабатываемой заготовке. Считается самоходной та сварочная головка, в устройстве которой присутствует приспособление для ее передвижения над обрабатываемой заготовкой. Когда сварочную головку закрепляют на стенде выше свариваемой конструкции в неподвижном положении, она называется подвесной. Такие головки обычно не имеют устройства для собственного передвижения, поэтому по отношению к дуге посредством специального механизма либо стенда с закрепленной головкой движется заготовка.

Используемый в технологии автоматической сварки в защитных газах переносимый сварочный агрегат называют сварочным трактором. Он оснащен самодвижущейся тележкой, перемещающей его на плоскости детали вдоль соединяемых кромок либо по особому переносному пути, проложенному по заготовке. Применяемые в промышленном производстве сварочные аппараты (автоматы) отличаются большим разнообразием, исходя из назначения, и бывают как универсальными, так и специализированными.

В комплектацию сварочных (наплавочных) аппаратов (автоматов), кроме сварочного инструментария (горелки либо мундштука), входит еще целый ряд приспособлений. В первую очередь, это механизмы автоматизированной подачи присадочного и электродного материалов в область действия дуги, а также устройство передвижения аппаратуры по линии шва. Помимо этого, необходимы еще приспособления для дополнительного передвижения (корректировочного, настроечного, вспомогательного).

Особое место занимают газовая аппаратура, приспособления, размещающие электродный и присадочный материалы, а также флюсы для автоматической дуговой сварки. Практически все оборудование соединяется с источником электротока, управляющими системами, средствами обеспечения безопасности. Причем сущность автоматической сварки под флюсом предполагает использование в автоматах подвесных головок, снабженных особым электрическим приводом для подачи сварочных материалов.

Принцип действия

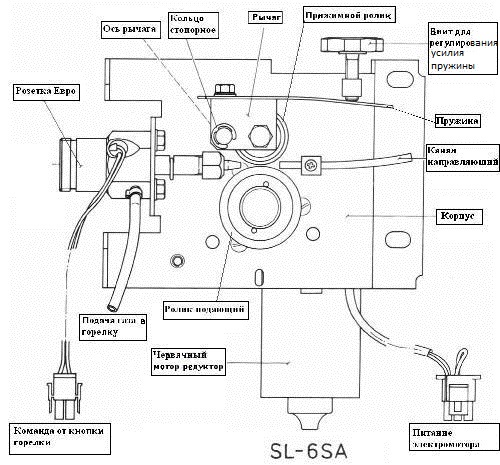

Ординарный механизм подачи состоит из электродвигателя постоянного тока, понижающего редуктора, прижимного и ведущего ролика, направляющего и входного каналов. Кроме этого имеется рычаг с пружиной и винт, выполняющий роль регулятора прижимного усилия.

При подаче напряжения на электродвигатель, его вал начинает вращаться с определенной скоростью. На одном валу с электродвигателем находится редуктор, который понижает количество оборотов до необходимого числа.

Выходной вал редуктора вращает толкающий/тянущий ролик, тот в свою очередь тянет за собой сварочную проволоку, прижатую к нему вторым роликом. Для устранения проскальзывания имеется регулировочный винт, который воздействует на прижимную пружину. Она необходима для более мягкого и постоянного воздействия на ролик.

Это позволяет переналаживать оборудование под различные диаметры проволоки. Кроме этого, механизмы имеют в своей конструкции клапан и фитинг для подключения горелок с водяным охлаждением.

Часть четырехроликовых устройств имеют дополнительную пару роликов перед подающим блоком. Их задача заключается в выравнивании присадки. Обычно их применяют в случае применения порошковой проволоки толщиной от 0,8 мм до 4 мм.

Подающий механизм — полуавтомат

Подающий механизм полуавтомата соединяется с пунктом питания 6 и аппаратным ящиком 5 гибкими проводами.

|

Полуавтомат типа СМП / ЛИВТ-4. |

Подающие механизмы полуавтоматов для сварки обычной проволокой имеют, как правило, один ведущий и один прижимной ролики, которые рассчитаны на подачу сплошной проволоки. Для обеспечения бесперебойной подачи такой проволоки необходимо достаточно большое усилие поджатия прижимного ролика, которое для порошковой проволоки часто бывает выше механической прочности самой проволоки. В результате получается сминание проволоки, прекращается ее подача и процесс сварки прерывается.

Корпус подающего механизма полуавтомата должен быть надежно изолирован от свариваемого изделия. В случае нарушения изоляции работу необходимо прекратить до устранения неисправности.

У подающего механизма полуавтомата регулярно, раз в месяц, проверяется состояние подающего ролика. Ролик необходимо заменить, если насечка на его цилиндрической поверхности изношена настолько, что проволока пробуксовывает. Три-четыре раза в месяц прочищают отверстие направляющей трубки, установленной между катушкой подающего механизма и роликами. Грязь, скопившуюся в трубке, лучше всего удалить бензином, для чего трубку надо предварительно вывернуть из своего посадочного места. Сварочная проволока должна проходить через прочищенную трубку свободно, без торможения.

|

Принципиальная электрическая схема полуавтомата А-765. |

На подающем механизме полуавтомата установлен электродвигатель с кнопкой Къ необходимой для включения двигателя при заправке электродной проволоки в направляющий канал гибкого шланга. На панели располагаются гнезда штепсельной розетки ШР для подключения кнопки Кг, смонтированной на рукоятке держателя.

Вес аппарата без подающего механизма полуавтомата п шлангов 30 кг.

Аппарат состоит из подающего механизма полуавтомата ПШ-5 или ПШ-54 со шлангами, специального устройства с электродвигателем мощностью 0 18 кет, мундштуков для сварочной проволоки и бункера для флюса.

Для подачи проволоки использован подающий механизм полуавтомата А-537. При сварке проволокой 0 8 — 1 2 мм применяются специальная подтормаживающая катушка с наружной намоткой и короткий шланг с держателем по типу шланга А-547 Р, но с дистанционным управлением и керамическим соплом.

Конструкция шланга обеспечивает надежное соединение его с горелкой и подающим механизмом полуавтомата ( фиг. Шланг сделан достаточно легким и гибким, чтобы не затруднять работу сварщика. Его длина равна 1200 мм. Токосъемвый конец шланга состоит из наконечника 9, накидной гайки W и направляющей трубки 11, зажатой между наконечником и гайкой. Конец накидной гайки зажимается в подающем механизме полуавтомата.

Флюс подается в держатель флюсоподающим аппаратом, закрепленным на подающем механизме полуавтомата ПШ-5 или ПШ-54. Подача флюса из бункера емкостью 2 кг в держатель осуществляется воздухом под давлением не более 1 2 ати. Для предотвращения возможного увеличения давления воздуха свыше 1 2 ати в пневмосистеме флюсоподающего аппарата установлен предохранительный клапан.

Деталь для наплавки устанавливается в центрах или крепится на патроне токарного станка с понижающим редуктором ( рис. 17.1.), Электродная проволока автоматически подается в зону горения дуги специальной наплавочной головкой А-384, А-580 или подающим механизмом полуавтомата ПШ-5-1, ПШ-54, ПДШМ-500, установленным на суппорте станка. Наплавка производится под слоем флюса, который подается из бункера впереди дуги. Часть флюса плавится и создает оболочку вокруг дуги, которая защищает расплавленный металл от окисления, разбрызгивания и угара. Кроме того, флюс замедляет охлаждение наплавленного металла и легирует его.

Сварочное оборудование может легко передвигаться, что дает возможность обслуживать шланговым полуавтоматом достаточно большие производственные площади. В некоторых случаях оказывается удобным подвешивание подающего механизма полуавтомата над рабочим местом сварщика.

|

Схема процесса, полуавтоматической электрошлаковой сварки арматуры. |